Изобретение относится к устройствам для разделения жидких неоднородных систем под действием гравитационных сил и может быть использовано в химической, нефтехимической, нефтеперерабатывающей и других отраслях промышленности, в частности для очистки сточных вод от механических примесей.

Цель изобретения - повышение эффективности разделения и надежности работы отстойника путем вращения тонкослойного модуля.

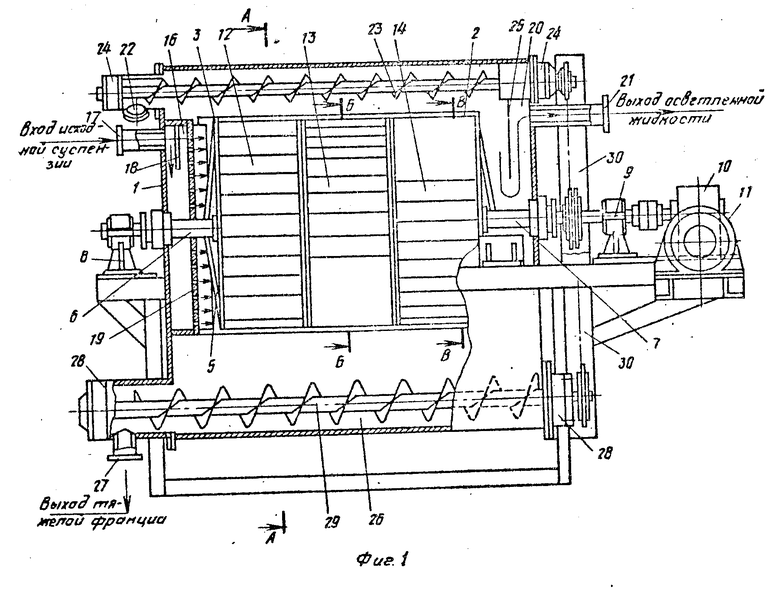

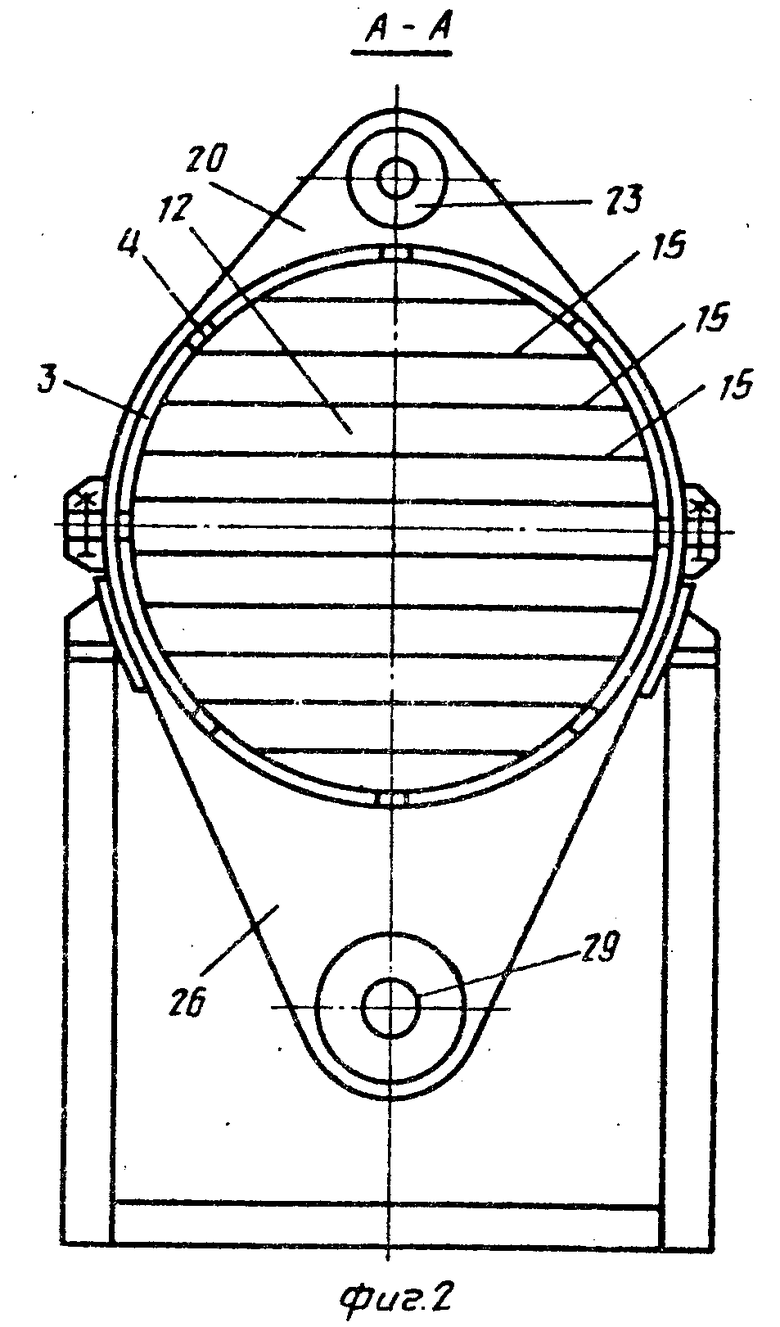

На фиг. 1 изображен предлагаемый горизонтальный тонкослойный отстойник, общий вид; на фиг. 2 дан разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

Горизонтальный тонкослойный отстойник содержит корпус 1, в полости которого расположен полый ротор 2, образованный кольцами 3, связанными между собой стяжками 4, который опорными растяжками 5 крепится на концевых валах 6 и 7, установленных соответственно в опорах 8 и 9, причем вал 7 соединен с приводом 10 вращения, содержащим мотор-вариатор 11, блоки 12, 13 и 14 полок 15, размещенные вплотную друг к другу в полости ротора 2, причем полки каждых двух соседних блоков смещены относительно друг друга на некоторый угол (см. фиг. 2, 3 и 4). Кроме того, отстойник содержит устройство ввода исходной суспензии, расположенные со стороны открытой торцовой поверхности блока 12, содержащее камеру 16 с входным патрубком 17, в полости которой укреплена заслонка 18 и перфорированная перегородка 19, камеру 20 сбора легкой фракции, снабженную патрубками 21 и 22 соответственно отвода осветленной жидкости и механических примесей, шнеком 23, установленным в опорах 24, и отбойным щитком 25, закрепленным перед патрубком 21, камеру 26 сбора тяжелой фракции, снабженную патрубком 27, опорами 28 и шнеком 29, цепную передачу 30, соединенную с приводом 10.

Отстойник работает следующим образом.

Исходная суспензия поступает самотеком через входной патрубок 17 в камеру 16, огибая заслонку 18, предотвращающую возмущение потока поступающей суспензии и гасящую неупорядоченные ускорения отдельных ее слоев. Пройдя через перфорированную перегородку 19, поток движущейся суспензии принимает упорядоченное равномерное движение. Она последовательно поступает в межполочные пространства блоков 12, 13 и 14, полки 15 которых расположены под разными углами, где происходит разделение суспензии с выделением твердых частиц тяжелой фракции на верхних поверхностях полок 15, а всплывающих механических примесей легкой фракции - на нижних поверхностях полок 15.

После заполнения полости отстойника исходной суспензией с определенной гидравлической крупностью механических примесей включают привод 10 вращения ротора 2, число оборотов которого определяется из условия, что линейная окружная скорость концевых точек наклонных полок 15, лежащих на боковой поверхности вращающегося ротора 2, должна быть пропорциональна наименьшей скорости осаждения твердых частиц тяжелой фракции или всплывающих механических примесей легкой фракции, в зависимости от ценности извлекаемых веществ. При этом время пребывания обрабатываемой исходной суспензии (смеси) в отстойнике не зависит от периодов полных оборотов при круговом движении блоков 12, 13 и 14, установленных в роторе 2, который вращается с постоянной угловой скоростью. Вращение ротора 2 может быть как по часовой стрелке, так и против часовой стрелки.

Таким образом, углы наклона полок 15 изменяются от 0 до 360о, начало отсчета ведется от горизонтального положения полок 15 блока 12.

В начальный момент времени полки 15 блока 12 расположены параллельно горизонтальной оси, т. е. угол их наклона равен 0о. Полки блока 13 расположены под углом 45о к горизонту, а полки блока 14 - под углом 135о. В тот момент, когда угол наклона полок 15 равен 0о (горизонтальное положение), они имеют максимальную величину площадей осаждения, в связи с чем возрастает интенсивность выпадения осадка тяжелой фракции на верхние поверхности полок 15 и всплывающих механических примесей легкой фракции на их нижние поверхности, т. е. происходит максимальное накопление осадка на полках 15, находящихся в горизонтальном положении.

При последовательном достижении полками 15 блоков 12, 13 и 14 углов в интервале от 0 до 80о происходит одновременное осаждение твердых частиц тяжелой фракции на их верхние поверхности и сползание осадка в связи с увеличением угла их наклона к горизонту. Легкая фракция, выделившаяся между наклонными полками 15, поднимается по их нижним поверхностям вверх. Наиболее интенсивная разгрузка наклонных полок 15 от твердых частиц тяжелой фракции и всплывающих механических примесей легкой фракции осуществляется при углах наклона полок от 60-80о.

При прохождении полками 15 блоков 12, 13 и 14 вертикального положения, при их круговом движении, они окончательно разгружаются, полностью освобождаясь от твердых частиц тяжелой фракции и всплывающих механических примесей легкой фракции, причем поверхностные элементы полок изменяют свое пространственное положение - верхние поверхности полок 15 при повороте занимают нижнее положение, а нижние поверхности занимают верхнее пространственное положение. Благодаря выполнению полок 15 из гидрофобного материала появляется возможность использовать обе их поверхности для осаждения как твердых частиц тяжелой фракции, так и всплывающих частиц легкой фракции.

При достижении блоками 12, 13 и 14 угла наклона полок 110о происходит осаждение и начало накопления на верхних поверхностях твердых частиц тяжелой фракции, а на нижних поверхностях полок 15 - выделение механических примесей легкой фракции и с возрастанием угла наклона полок к горизонту до 180о интенсивность накопления твердых частиц тяжелой фракции и выделение всплывающих частиц легкой фракции будет возрастать с увеличением проекций рабочих длин полок осаждения. За период полных оборотов полки 15 каждого блока саморазгружаются дважды, причем период саморазгружения чередуется с периодом максимального накопления осадка. Таким образом, при саморазгружении блока 13 полки 15 блока 12 находятся в зоне осаждения и сползания накопившегося осадка твердых частиц тяжелой фракции и всплывающих механических примесей легкой фракции, а полки 15 блока 14 - в зоне максимального накопления осадка. При саморазгружении блока 12 полки 15 блока 13 находятся в зоне осаждения и начала накопления осадка, а полки блока 14 - в зоне осаждения и сползания накопившегося осадка.

В предлагаемой конструкции отстойника блоки 12 и 13 являются основными рабочими блоками тонкослойного модуля, при прохождении которых исходная суспензия должна освободиться от более крупных частиц осаждаемой взвеси. Блок 14 в данном случае является контрольным блоком тонкослойного модуля, который доочищает частицы, не осевшие в блоках 12 и 13 тонкослойного модуля. Непрерывно сползающие твердые частицы тяжелой фракции с полок 15 попадают в камеру 26 сбора и отвода тяжелой фракции, а всплывающие механические примеси легкой фракции - в камеру 20 сбора легкой фракции. Твердые частицы тяжелой фракции выгружаются шнеком 29 через патрубок 27, а всплывающая легкая фракция - шнеком 23 через патрубок 22. Шнеки 29 и 23 непрерывно вращаются с постоянной угловой скоростью, так как кинематически связаны передачей 30 с приводом 10, служащим для вращения ротора 2. Скорость вращения шнеков 29 и 23 может регулироваться по отношению к скорости вращения ротора 2. Осветленная жидкость непрерывным потоком, проходя через блоки 12, 13 и 14 и огибая отбойный щиток 25 через патрубок 21, удаляется из отстойника.

Отстойник может работать как при непрерывном вращении ротора 2, так и периодически с включением привода 10 ротора 2 через определенные и равные интервалы времени посредством реле времени, установленного в электрическую цепь привода 10 (не показано).

Таким образом, благодаря последовательному прохождению исходной суспензии через вращающиеся блоки наклонных полок, которые периодически работают то в режиме максимального накопления осадка, то в режиме полной их разгрузки, повышается эффективность разделения и надежность работы отстойника. При этом эффективность разделения повышается с увеличением гидравлической крупности осаждаемых частиц в исходной суспензии. Наименьшая гидравлическая крупность осаждаемых частиц, при которой возможна стабильная работа отстойника по осветлению промышленных суспензий, должна быть больше или равна 1 ˙ 10-4 см. Изменение концентрации исходной суспензии не влияет на эффективность ее разделения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Наклонный полочный отстойник | 1983 |

|

SU1174054A1 |

| Тонкослойный полочный отстойник | 1982 |

|

SU1057065A1 |

| Тонкослойный полочный отстойник | 1984 |

|

SU1187844A1 |

| Тонкослойный полочный отстойник | 1990 |

|

SU1710091A1 |

| Тонкослойный полочный отстойник | 1987 |

|

SU1468565A1 |

| Тонкослойный отстойник для разделения суспензий и эмульсий | 1983 |

|

SU1113149A1 |

| Тонкослойный отстойник-флотатор | 1987 |

|

SU1474095A1 |

| Радиальный полочный отстойник | 1980 |

|

SU961736A1 |

| СПОСОБ ОЧИСТКИ ПРИРОДНЫХ И СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2438985C1 |

| Тонкослойный отстойник | 1987 |

|

SU1560264A1 |

Изобретение относится к устройствам для разделения жидких неоднородных систем и может быть использовано в химической, нефтехимической и других отраслях промышленности. Целью изобретения является повышение эффективности разделения и надежности работы отстойника. Горизонтальный тонкослойный отстойник содержит полый ротор с приводом вращения, выполненный с щелевидной боковой поверхностью и открытыми торцами. В полости ротора размещены блоки полок, причем полки двух соседних блоков расположены под углом друг к другу. Отстойник включает камеры сбора легкой и тяжелой фракций, снабженные шнеками, кинематически связанными между собой и с приводом вращения ротора. Исходная суспензия последовательного проходит вращающиеся блоки, которые поочередно занимают положение максимального накопления осадки, сползания осадка и окончательной разгрузки. За период полных оборотов каждый блок саморазгружается дважды. 2 з.п. ф-лы, 4 ил.

| Полочный отстойник | 1983 |

|

SU1111790A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1995-03-10—Публикация

1987-04-09—Подача