Известны устройства для воздушно-дуговой резки металла содерйсащие вращающийся дисковый электрод, систему подачи сжатого воздуха к месту реза и источника электроэнергии (см. патент № 2776 от 1927 г., класс 21h, ЗОог).

В существующих устройствах воздущное дутье используется для направления дуги вдоль линии разреза путем установки сбоку диска отдельных трубок; наличие зубцов на диске предназначено для образования прерывистой дуги и механического удаления металла с места реза.

Однако известные устройства не обеспечивают необходимого качества резки металла.

В предлагаемом устройстве указанного недостатка нет. Это достигается тем, что дисковый электрод устройства имеет внутренние каналы для подачи сжатого воздуха, удалящего металл, причем боковая поверхность электрода изолирована.

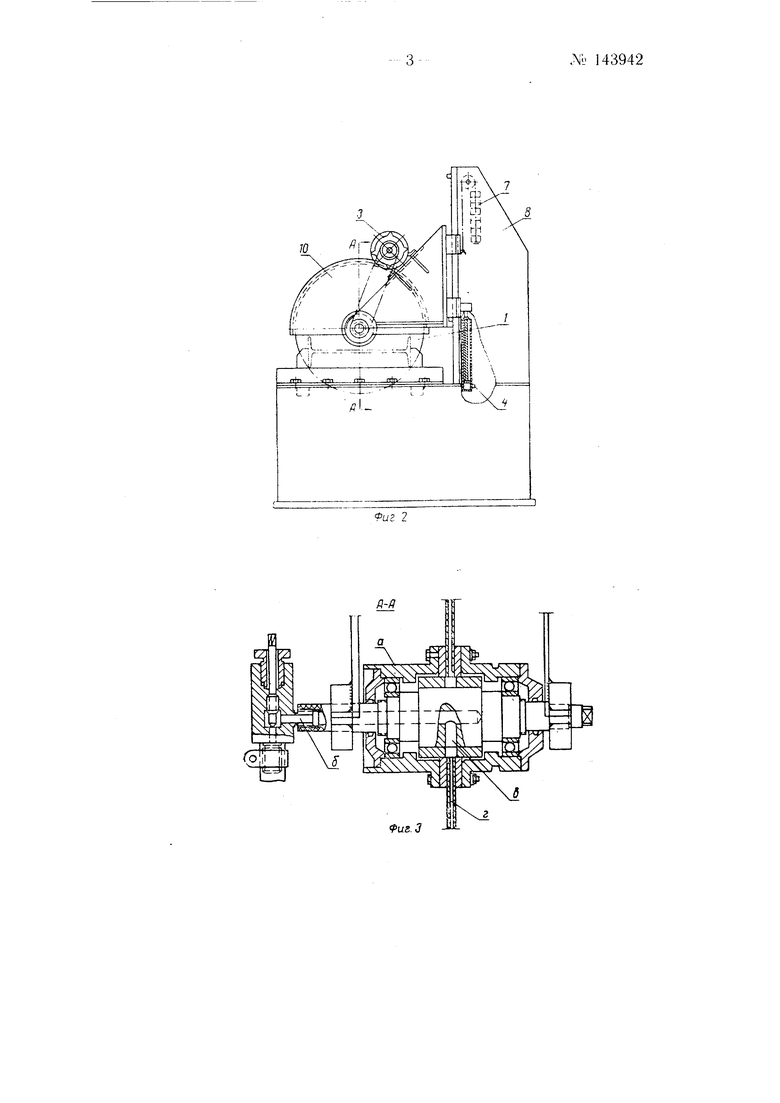

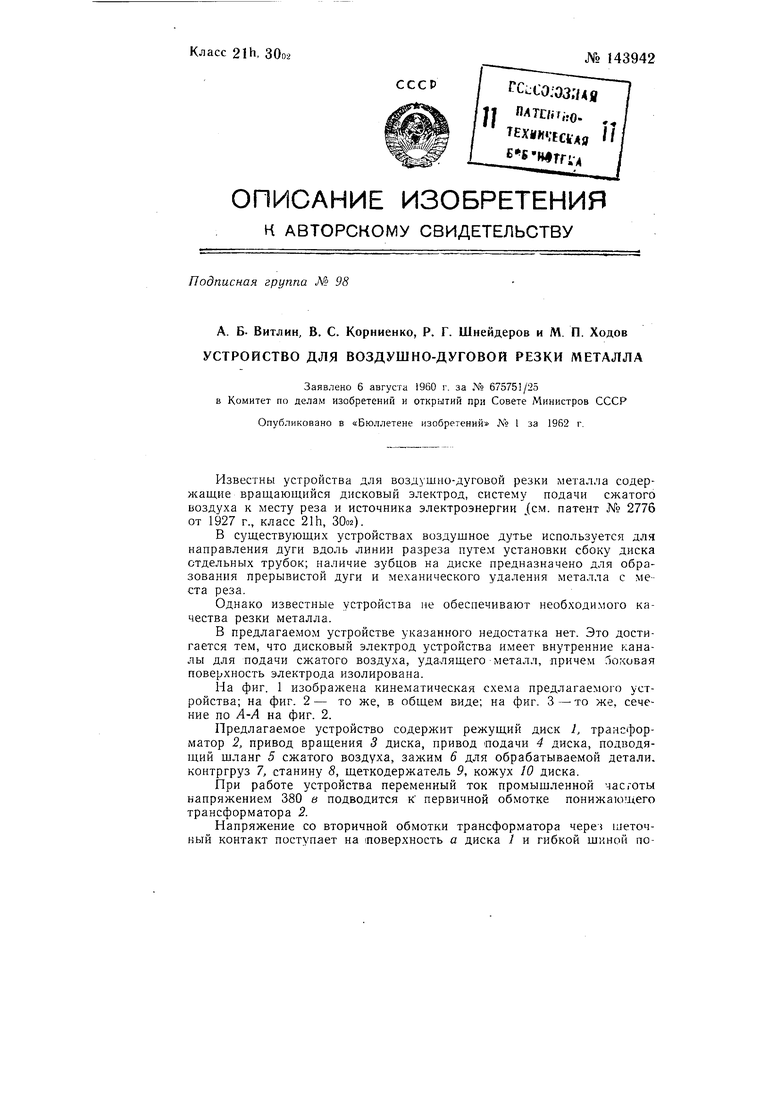

На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2- то же, в общем виде; на фиг. 3-то же, сечение по А-А на фиг. 2.

Предлагаемое устройство содержит режущий диск /, трансформатор 2, привод вращения 3 диска, привод подачи 4 диска, подводящий шланг 5 сжатого воздуха, зажим 6 для обрабатываемой детали, контргруз 7, станину 5, щеткодержатель 9, кожух 10 диска.

При работе устройства переменный ток промышленной частоты напряжением 380 в подводится к первичной обмотке понижающего трансформатора 2.

Напряжение со вторичной обмотки трансформатора череч шеточный контакт поступает на шоверхность а диска J и гибкой шиной по№ 143942- 2

дается на зажим 6 к обрабатываемой детали. Сжатый воздух проходит через полости б, в, г (при вращении диска) и поступает в эррозионный промежуток между диском и деталью.

При напряжении 30 в возникает стационарный дуговой оазряд между диском и деталью,. благодаря которому обрабатываемая поверхность расилавЛяётся, а подаваемый в это время в эрозионный промежуток сжатый воздух выносит из него расплавленную часть veталла.

По мере расплавлепия металла длина дуги увеличивается, и чувствительный электрический регулятор, подключенный под напряжение дуги, воздействует на привод подачи диска, приближая его к детали. Так поддерживается равенство скорости, подачи диска и скорости оплавления с выносом расплавленного металла из эрозионного промежутка.

При окончании резки напряжение дуги падает до 0. срабатывает регулятор, реверсирующий привод подачи диска, который на больщой скорости поднимается вверх и останавливается в исходное положение. Для надельного зажигания дуги в начале процесса и поддержания стабильного горения дуги во время резки в схему включены осциллятор и импульсный стабилизатор. Производственные испытания предлагаемого станка показали, что его применение обеспечиваег чы:окую производительность при резке, высокое качество обработанных поверхностей.

Предмет изобретения

Устройство для Воздушно-дуговой резки металла, содержащее вращающийся дисковый электрод, систему подачи воздуха и истоИИк электроэнергии, отличающееся тем, что, с целью повышения качества резки, дисковый электрод содержит внутренние каналы для ноД)чи воздуха и изоляцию на боковой поверхности электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для воздушно-дуговой вырезки отверстий | 1961 |

|

SU141964A1 |

| СТАНОК ДЛЯ АВТОМАТИЧЕСКОЙ ВОЗДУШНО-ДУГОВОЙ РЕЗКИ ЛИСТОВОГО МЕТАЛЛА | 1965 |

|

SU174296A1 |

| Способ воздушно-дуговой обработки металлов | 1967 |

|

SU237301A1 |

| УСТРОЙСТВО для ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИМЕТАЛЛОВ | 1966 |

|

SU180275A1 |

| УСТРОЙСТВО для ЭЛЕКТРОКОНТАКТНОЙ ОБРАБОТКИМЕТАЛЛОВ | 1969 |

|

SU234086A1 |

| УСТРОЙСТВО для ВОЗДУШНО-ДУГОВОЙ РЕЗКИ ТРУБ | 1965 |

|

SU169715A1 |

| Устройство для воздушно-дуговой резки металла | 1962 |

|

SU493329A2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ РЕЗКИ МЕТАЛЛОВ | 1968 |

|

SU217563A1 |

| Генератор дуговых импульсов переменного тока | 1960 |

|

SU149150A1 |

| ДИСКОВЫЙ ЭЛЕКТРОД | 1967 |

|

SU197814A1 |

Авторы

Даты

1962-01-01—Публикация

1960-08-06—Подача