Известны устройства для электроконтактной обработки металлов, например отрезки отливок от стояка трубчатым электродом с подводом технологического тока к стояку через контактный зажим в боковой етенке основания стояка.

Известен также снособ электроэрозионной обработки металлов в газовом иузыре, образуемом в зоне обработки.

Такие устройства позволяют вести отрезку отливок от стояка только ири работе иа токе в рабочем контуре 600-800 а и не производят обработки при токах, больших 800 а и с частым расположением отливок на стояке, так как происходит засорение трубчатого электрода отходами металла. Это вызывает короткие замыкания и снижает производительность.

Описываемое устройство осуш,ествляет электроконтактную обработку в газовом пузыре, повышает производительность и снижает расход электроэнергии.

Достигается это тем, что токопровод, соединяющий источник технологического тока, например понижающий трансформатор с обрабатываемым изделием, установленным в ванне с рабочей жидкостью, выполнен в виде стержня с внутренним каналом для подвода газа и образования газового пузыря в зоне обработки и размещен внутри трубчатого электрода.

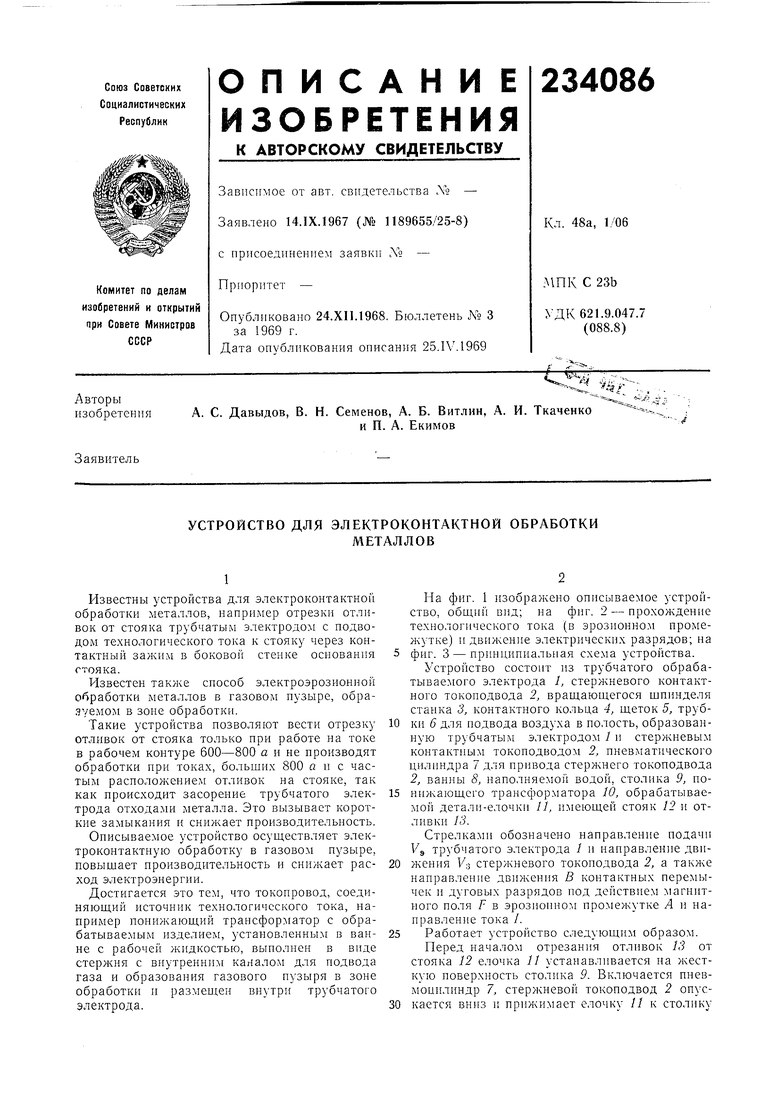

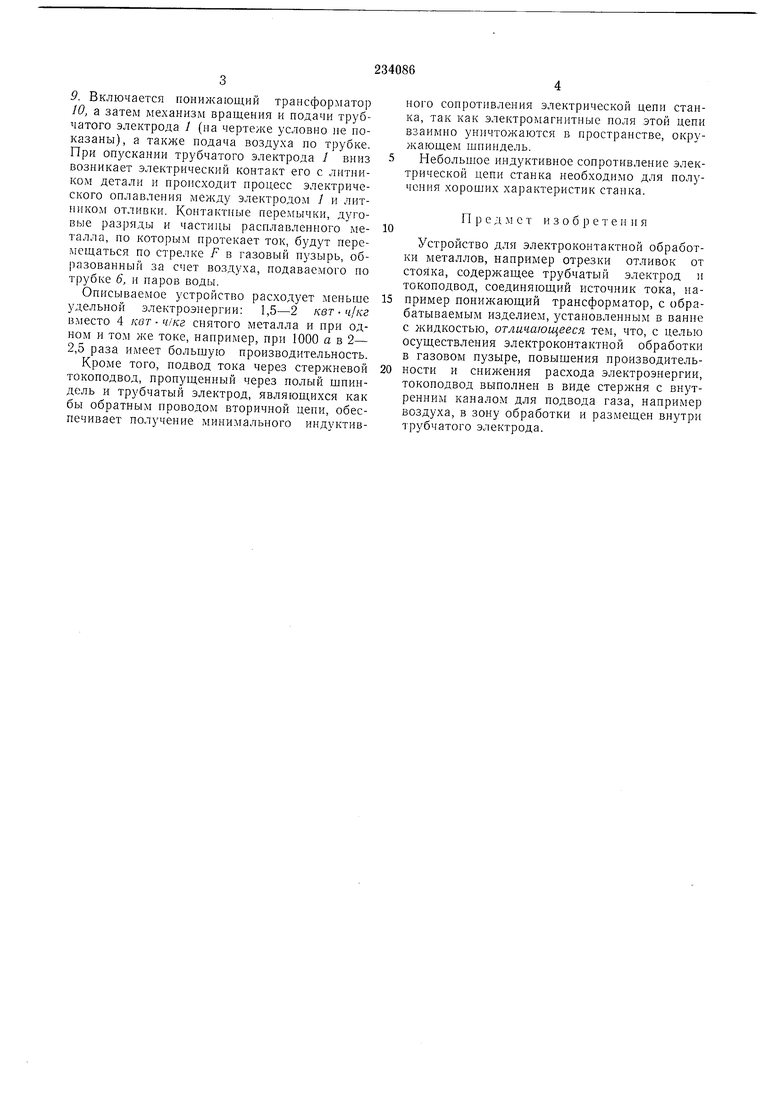

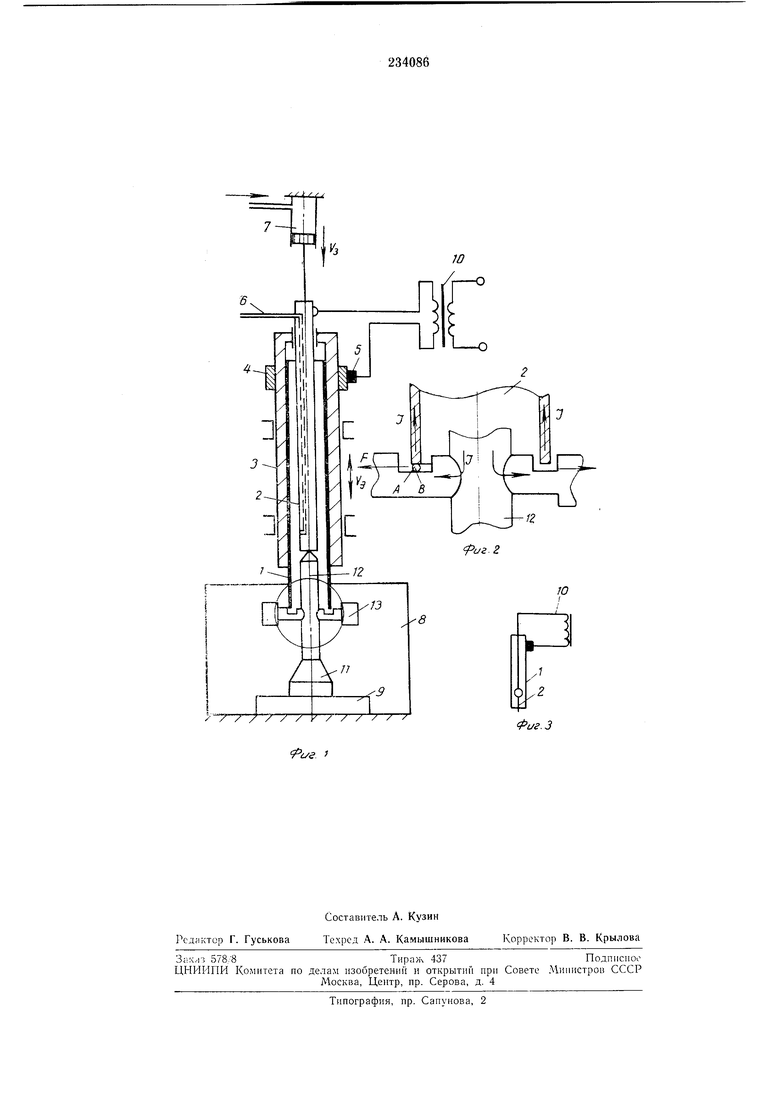

На фиг. 1 изображено описываемое устройство, общий вид; на фиг. 2 - прохождение технологического тока (в эрозионном промежутке) и движение электрических разрядов; иа 5 фиг. 3 - приициииальная схема устройства.

Устройство состоит из трубчатого обрабатываемого электрода 1, етеряшевого контактного токоподвода 2, вращающегося шпинделя станка 3, контактного кольца 4, щеток 5, трубки 6 для подвода воздуха в полость, образованную трубчатым электродом / и стержневым контактным токоподводом 2, пневматического цилиндра 7 для привода стерл иего токоподвода 2, ванны 8, наполняемой водой, столика 9, но5 нижающего трансформатора 10, обрабатываемой детали-елочк 1 //, имеющей стояк 12 и отливки 13.

Стрелками обозначено направление подачи Vs трубчатого электрода / п направление движения К-5 стержневого токоиодвода 2, а TaKHve наиравление движения В контактных перемычек и дуговых разрядов под действием магнитного поля F в эрозионном промежутке Л и наиравление тока /.

5 Работает устройство следующим образом.

9.Включается понилоющий трансформатор

10,а затем механизм вращения н подачи трубчатого электрода / (на чертеже условно не показаны), а также подача воздуха по трубке. При опзскании трубчатого электрода 1 вниз возникает электрический контакт его с литником детали и происходит процесс электрического оплавления между электродом 1 и литником отливки. Контактные перемычки, дуговые разряды и частицы расплавленного металла, по которым протекает ток, будут перемещаться по стрелке F в газовый пузырь, образованный за счет воздуха, подаваемого по трубке 6, и паров воды.

Описываемое устройство расходует меньше удельной электроэнергии: 1,5-2 кет-ч кг в.место 4 квг ч/кг снятого металла и при одном и том же токе, например, при 1000 а в 2- 2,5 раза имеет большую производительность.

Кроме того, подвод тока через стержневой токоподвод, пропущенный через полый шпиндель и трубчатый электрод, являющихся как бы обратным проводом вторичной цепи, обеспечивает получение минимального ИНДУКТИВНОГО сопротивления электрической цепи стайка, так как электромагнитные иоля этой цепи взаимио уничтожаются в простраистве, окружающем шпиндель.

Небольшое индуктивное сопротивление электрической цепи станка необходимо для иолучения хороших характеристик станка.

П р е д м от и 3 о б р е т е н н я

Устройство для электроконтактной обработки металлов, например отрезки отливок от стояка, содержащее трубчатый электрод и токоподвод, соединяющий источник тока, например нонижающий трансформатор, с обрабатываемым изделием, установленным в ванне с жидкостью, отличающееся тем, что, с целью осуществления электроконтактной обработки в газовом нузыре, новыщения производителькости и снижения расхода электроэнергии, токоподвод выполнен в виде стержня с внутренним каналом для подвода газа, например воздуха, в зону обработки и размещен внутри трубчатого электрода.

| название | год | авторы | номер документа |

|---|---|---|---|

| АНОДНО-МЕХАНИЧЕСКИЙ СТАНОК | 1968 |

|

SU231283A1 |

| Трубчатый электрод-инструмент | 1980 |

|

SU904957A2 |

| УСТРОЙСТВО ДЛЯ ПОДВОДА ЭЛЕКТРОЭНЕРГИИ | 2001 |

|

RU2192713C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОЙ ПРОШИВКИ ОТВЕРСТИЙ | 2012 |

|

RU2522864C2 |

| РУДНО - ТЕРМИЧЕСКАЯ ЭЛЕКТРОПЕЧЬ С ГОРЯЧЕЙ ПОДИНОЙ И СИЛЬНОТОЧНЫМ ТОКОПОДВОДОМ | 2013 |

|

RU2550983C1 |

| ЭЛЕКТРОДНАЯ СИСТЕМА СКВАЖИННОГО ЭЛЕКТРОГИДРАВЛИЧЕСКОГО УСТРОЙСТВА (ВАРИАНТЫ) | 2010 |

|

RU2438014C1 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| Агрегат для изготовления многослойного гофрометалла | 1972 |

|

SU524631A1 |

| Способ алмазно-электрохимического шлифования | 1980 |

|

SU1000207A1 |

| Способ резки электрическим оплавлением | 1990 |

|

SU1776504A1 |

Авторы

Даты

1969-01-01—Публикация