о

00

со

ел

25

11А/ 0895

Изобретение относится к строительым материаЛс1М, а именно к технолоии изготовления на основе природных иликатных и алюмосиликатных пород, апример стекло1одных, глинистых, ди- атомитовых.

Цель изобретения - активация реакции взаимодействия с сокращением вреени и снижением температуры и термо- |Q бработки.

Для осуществления способа используют следующие реактивные материалы; КОз; СиО; Си(ЫОз) uCOj-CuCOH); КОН; LiOH; га- 5 Ции, зовую сажу марки ДГ-ШО; 48%-ный ратвор азотной кислоты по ГОСТ 603270- 76; гидроксид натрия марки РД-1; вспученный перлит в виде песка с объемой плотностью 75 кг/м .20

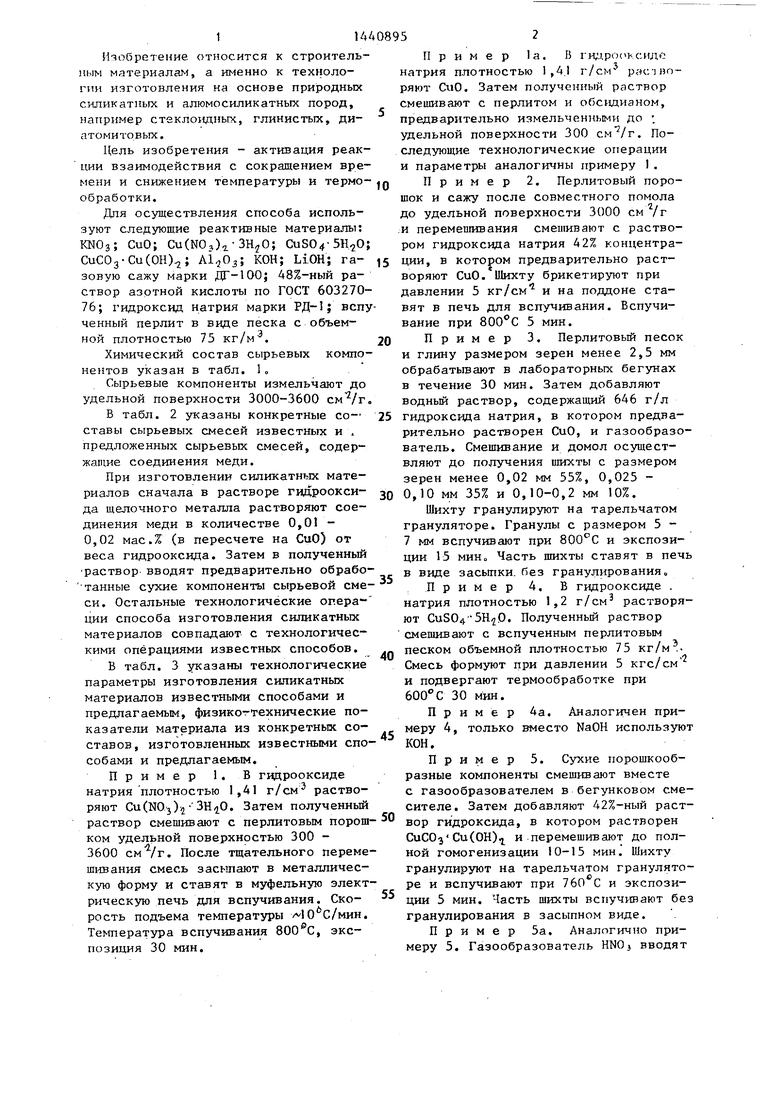

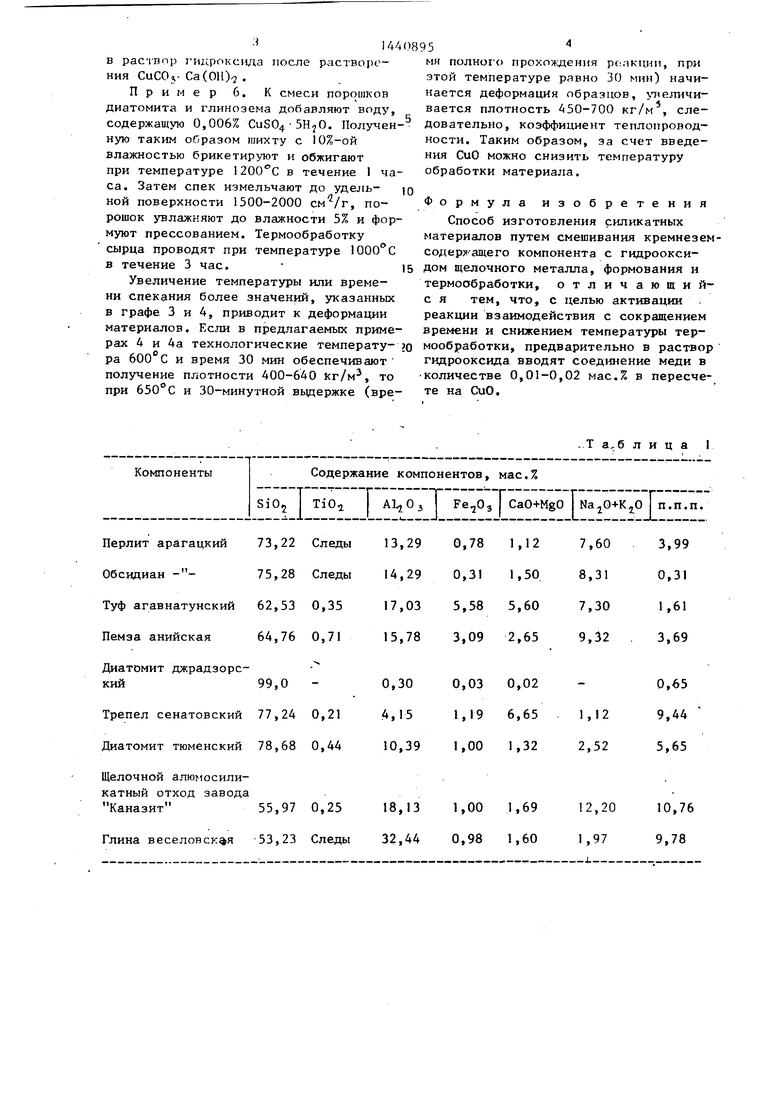

Химический состав сырьевых компоентов указан в табл. 1«

Сырьевые компоненты измельчают до удельной поверхности 3000-3600

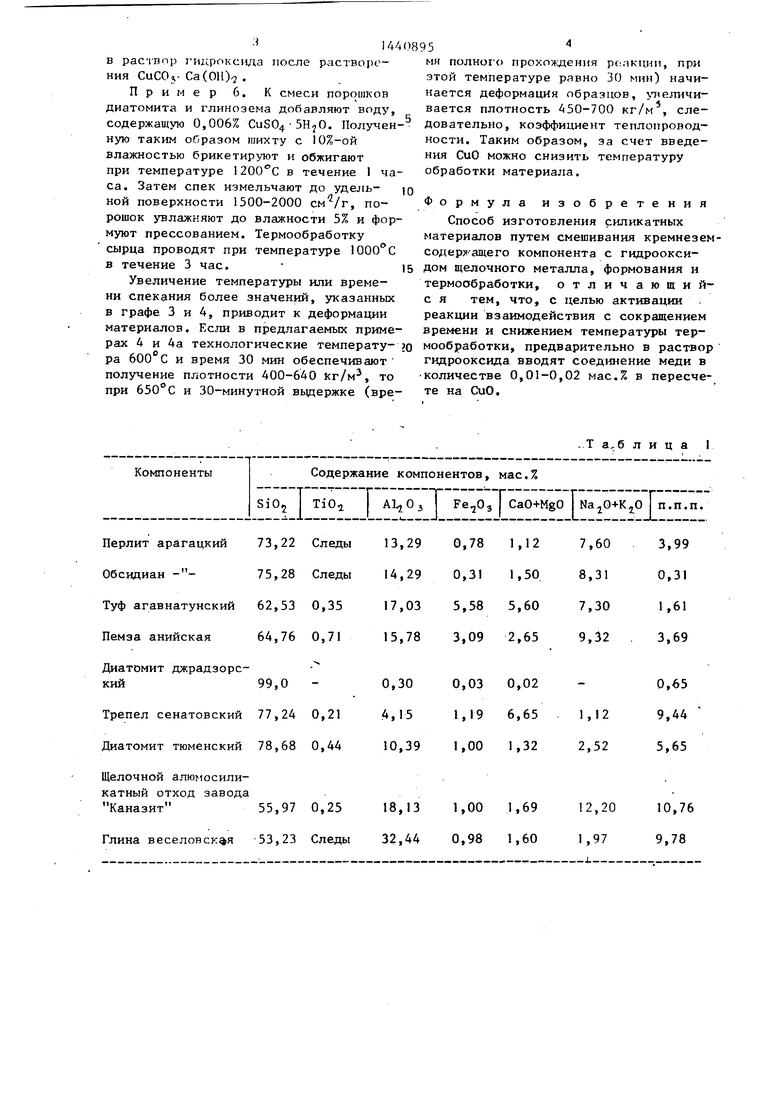

В табл. 2 указаны конкретные со- ставы сырьевых смесей известных и . предложенных сырьевых смесей, содер- жатие соединения меди.

При изготовлении силикатных материалов сначала в растворе гидрооксида щелочного металла растворяют соединения меди в количестве 0,01 - 0,02 мас.Х (в пересчете на СиО) от веса гидрооксида. Затем в полученный раствор вводят предварительно обрабо- танные сухие компоненты сырьевой сме- си. Остальные технологические опера ЦИИ способа изготовления силикатных материалов совпадают с технологическими операциями известных способов.

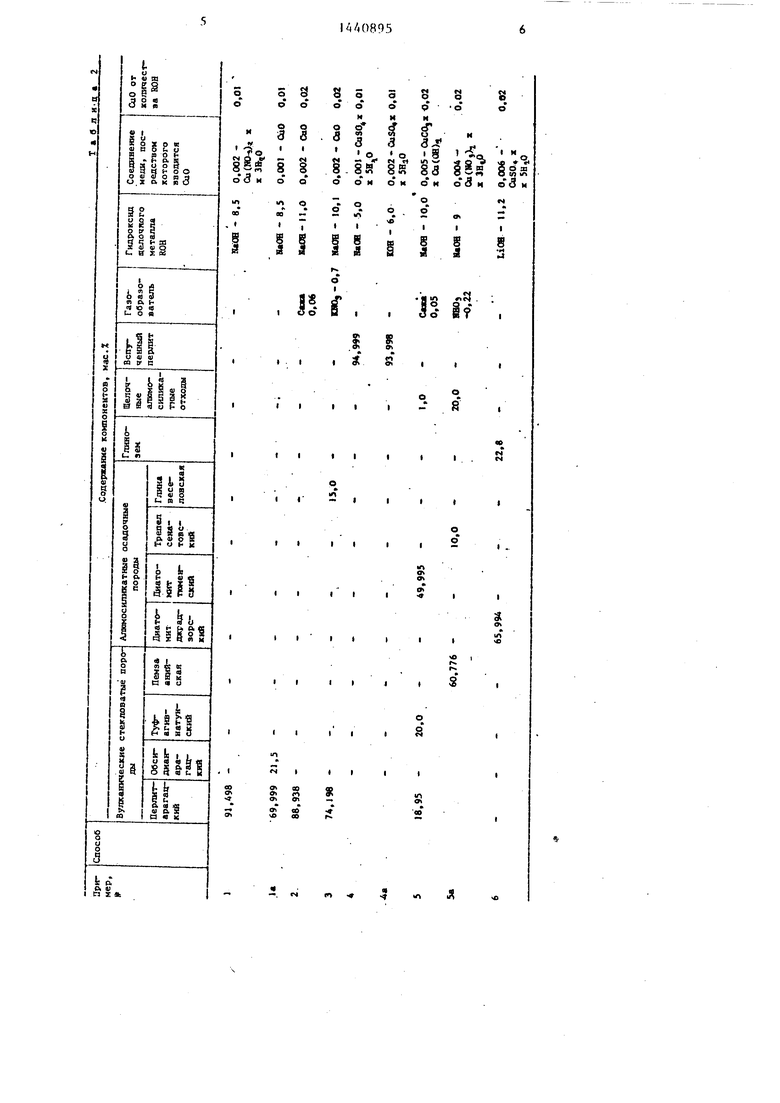

В табл. 3 указаны технологические параметры изготовления силикатных материалов известными способами и предлагаемым, физико-гтехнические показатели материала из конкретных составов, изготовленных известными способами и предлагаемым.

Пример 1. В гнцрооксиде натрия плотностью 1,41 г/см растворяют Си(Шз)2- ЗН40. Затем полученный раствор смешивают с перлитовым порошком удельной поверхностью 300 - 3600 . После тщательного перемешивания смесь засыпают в металлическую форму и ставят в муфельную электрическую печь для вспучивания. Ско- рость подъема температуры С/мин. Te mepaтypa вспучивания , экспозиция 30 мин.

30

40

45

50

натр ряют смеш пред удел след и па

шок до у и пе ром

воря давл вят вани

и гл обра в те водн гидр рите вате вляю зере 0,10

гран 7 мм ции в ви

натр ют C смеш песк Смес и по 600

меру КОН.

разн с га сите вор СиСО ной гран ре и ции гран

меру

5

895

Q

5 Ции, 0

2 1а.

0

0

5

0

Пример 1а, В г и;д ростке ид о натрия плотностью 1,4,1 г/см растворяют СиО. Затем полученный раствор смешивают с перлитом и обсидианом, предварительно измельчен}{ыми до . удельной поверхности 300 . Последующие технологические операции и параметры аналогичны примеру 1.

Пример 2. Перлитовый порошок и сажу после совместного помола до удельной поверхности 3000 см Vr и перемешивания смешивают с раствором гидроксида натрия 42% концентрав котором предварительно растворяют СиО. Шихту брикетируют при давлении 5 кг/см и на поддоне ставят в печь для вспучивания. Вспучивание при 5 мин.

Пример 3. Перлитовый песок и глину размером зерен менее 2,5 мм обрабатьшают в лабораторных бегунах в течение 30 мин. Затем добавляют водный раствор, содержащий 646 г/л гидроксида натрия, в котором предварительно растворен СиО, и газообразо- ватель. Смешивание и домол осуществляют до получения щихты с размером зерен менее 0,02 мм 55%, 0,025 - 0,10 мм 35% и 0,10-0,2 мм 10%.

Шихту гранулируют на тарельчатом грануляторе. Гранулы с размером 5 - 7 мм вспучивают при 800 С и экспозиции 15 мино Часть щихты ставят в печь в виде засьтки. без гранулирования.

Пример 4. В гидрооксиде . натрия плотностью 1,2 г/см растворяют CuS04 5H O. Полученный раствор смешивают с вспученным перлитовым песком объемной плотностью 75 кг/м .- Смесь формуют цри давлении 5 кгс/см и подвергают термообработке при 30 мин.

Пример 4а. Аналогичен примеру 4, только вместо NaOH используют КОН.

Пример 5. Сухие порошкообразные компоненты смешивают вместе с газообразователем в бегунковом смесителе. Затем добавляют 42%-ный раствор гидроксида, в котором растворен СиСОз Cu(OH).j и перемешивают до полной гомогенизации 10-15 мин. Шихту гранулируют на тарельчатом грануляторе и вспучивают при 760 С и экспозиции 5 мин. Часть шихты вспуч шают без гранулирования в засыпном виде.

Пример 5а. Аналогично примеру 5. Газообразователь HNOj вводят

1440895

в раствор гидрокс1ща после растворе-мя полног о прохождения рс:пкцни, при

ния CuCOj- Са(ОИ) 2 этой температуре равно 30 мни) начиПример 6. К смеси порошковнается деформация образцов, eлнчи- диатомита и глинозема добавляют воду,вается плотность 50-700 кг/м , сле- содержащую 0,006% CuS045Н О. Получен- Довательно, коэффициент теплопроводную таким образом шихту с 10%-ойности. Таким образом, за счет введе- влажностью брикетируют и обжигают можно снизить температуру при температуре 1200 С в течение 1 ча-обработки материала, са. Затем спек измельчают до удель- JQ

ной поверхности 1500-2000 , по-Формула изобретения рошок увлажняют до влажности 5% и фор- Способ изготовления силикатных муют прессованием. Термообработкуматериалов путем смешивания кремнезем- сырца проводят при температуре 1000 Ссодержащего компонента с гидроокси- в течение 3 час. 15дом щелочного металла, формования и

Увеличение температуры или време-термообработки, отличаюшийни спекания более значений, указанныхс я тем, что, с целью активации

в графе 3 и 4, приводит к деформацииреакции взаимодействия с сокращением

материалов. Если в предлагаемых приме-времени и снижением температуры террах 4 и Да технологические температу- JQмообработки, предварительно в раствор

ра и время 30 мин обеспечиваютгидрооксида вводят соединение меди в

получение плотности 400-640 Кг/м, то Количестве 0,01-0,02 мас.% в пересчепри 650°С и 30-минутной вьщержке (вре-те на СиО.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ШИХТЫ И СПОСОБ ПОЛУЧЕНИЯ ВСПЕНЕННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2015 |

|

RU2606539C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ ПЕНОСИЛИКАТНОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2341483C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2014 |

|

RU2605982C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2021 |

|

RU2781680C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛЯННЫХ ИЗДЕЛИЙ | 2010 |

|

RU2453510C1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ОТХОДОВ ПЕРЕРАБОТКИ АПАТИТО-НЕФЕЛИНОВЫХ РУД | 2022 |

|

RU2799217C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2403230C1 |

| Способ получения газокерамических материалов | 2021 |

|

RU2780914C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОРИСТОГО СТРОИТЕЛЬНОГО МАТЕРИАЛА | 2013 |

|

RU2524218C1 |

| СОСТАВ ШИХТЫ И СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2015 |

|

RU2608095C1 |

Изобретение относится к области строительных материалов, конкретно - к технологии irx. изготовления на основе природных силикатных и агпомосиликатных пород: стекловидных, глинистых, диатомитовых. С целью активации реакции взаимодействия с сокращением времени и снижением температуры термообработки в раствор гидрооксида щелочного металла вводят соединение меди в количестве 0,01-0,02 мас.% в пересчете на СиО от гидрооксида, смешивают о кремнеземсодержащим компонентом и подвергают термообработке. В зависимости от вида кремнеземсодер- жащего компонента температура термообработки равна 600-1200°С, время термообработки 5-60 мин, объемная плотность материала 220-800 кг/м, предел прочности при сжатии 0,9 - 6,0 МПа, коэффициент теплопроводности 0,Р53-.0,21 СВт/м ) К, пористость открытая 0,045-95%. 3 табл. о (Л

- Т а,5 л и ц а 1

I I

I II

о о

I ..

о

-

-

Числитель - объемная плотность зерна, аяамеяатель - насыпная объемная плотность зерна.

Т а б. л и 1 а 3

| Шихта для получения пеностекла | 1981 |

|

SU1089069A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЕНОСТЕКЛА | 0 |

|

SU292909A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1988-11-30—Публикация

1986-05-22—Подача