Изобретение относится к строительным материалам, а именно к ячеистым керамическим изделиям, формируемым способом газообразования, и может быть использовано при изготовлении элементов ограждающих конструкций.

Известна смесь для получения вспененного теплоизоляционного материала со стекловидной структурой, включающая перлит, осадочную кремнеземистую породу (диатомит, трепел, опоку) и газообразователь, которую измельчают до состояния порошка с удельной поверхностью 3000…5000 см2/г при следующем соотношении компонентов, мас.% (А.с. №1073199, С03С 11/00, БИ №6, 1984):

осадочная кремнеземистая горная порода - 15…70

гидрооксид натрия - 6…15

газообразователь - 0,02…1,5

горная порода (перлит) - остальное.

К недостаткам способа относится необходимость совместного измельчения относительно твердой перлитовой породы и осадочной кремнеземистой горной породы (например, диатомита), что увеличивает длительность и энергоемкость процесса помола, а также повышенное содержание гидрооксида натрия, приводящее к увеличению водопоглощения материала и ухудшению его теплоизолирующих свойств.

Упомянутые недостатки частично устранены в способе получения пенокерамических изделий (RU 2349563, С04В 38/02, опубл. 20.03.2009, бюл. №8), который предусматривает перемешивание предварительно приготовленной пены с минеральными компонентами сырьевой смеси, формование, сушку и обжиг изделий. Соотношение компонентов смеси составляет, мас.%:

Недостатком указанного способа является большое количество компонентов сырьевой смеси, усложняющее процесс получения материала, а также невысокие значения прочности материала на сжатие.

Известен способ получения теплоизоляционного пеностеклокерамического материала (RU 2483046, МПК С04В 38/02, опубл. 27.05.2013, бюл. №15). Указанный способ включает перемешивание осадочной кремнеземистой горной породы, минерального вяжущего, стабилизирующей и флюсующей добавок, воды и вспенивающего агента, а также формование, сушку и обжиг изделий. В качестве осадочной кремнеземистой горной породы применяется опока (45,5…47,0 %); в качестве минерального вяжущего - шлакопортландцемент (6,5…7,0 %); в качестве стабилизирующей добавки – смесь полиакриламида и карбамидоформальдегидной жидкости (0,8…0,9 %), в качестве флюсующей добавки – легкоплавкая фритта (15,0…17,0 %); в качестве вспенивающего агента – синтетический пенообразователь (0,65…0,70 %). При этом горную породу и фритту предварительно размалывают до удельной поверхности частиц 3500…4000 см2/г.

Недостатком вышеописанного способа является многокомпонентный состав и наличие энергоемкого процесса варки флюсующей добавки.

Наиболее близким аналогом является способ получения строительных газокерамических материалов, включающий приготовление шихты путем смешивания воды, газообразователя – перекиси водорода, разжижающе-флюсующей добавки – сухого карбоната натрия, угольного порошка и перманганата калия с аморфной кремнезёмистой породой – тонкомолотой (т.е. размолотой) опокой, удельная поверхность частиц которой составляет Sуд.= 600-650 м2/кг, загрузку полученной смеси в форму, установленную на виброплощадке, вспенивание в течение 2-3 мин при воздействии вибрации: частота колебаний виброплощадки варьируется в диапазоне 25-50 с-1 при амплитуде 3-5 мм, последующее извлечение пористого сырца из формы, его сушку при температуре 45°С и обжиг при температуре 950°C (Снадин Е.В. Строительная газокерамика на основе трепеловидно-кремнистых разновидностей природных опок: автореф. дисс. на соискание ученой степени канд. техн. наук: специальность 05.23.05 «Строительные материалы и изделия»/Снадин Е.В; Пензенский государственный университет архитектуры и строительства. – Пенза, 2019. – 24с.).

Недостатком вышеописанного способа являются многокомпонентный состав, повышенные температуры сушки и обжига изделий.

Изобретение направлено на совершенствование технологии получения керамических изделий с жесткой ячеистой структурой за счет уменьшения количества сырьевых компонентов, а также повышения механической прочности материала.

Заявленный технический результат достигается за счет осуществления патентуемого способа получения газокерамических изделий, включающего вспучивание высоковязких шликеров под воздействием рационально подобранной вибрационной нагрузки, обеспечивающей управляемое тиксотропное разжижение сырьевой массы на основе кремнеземистой горной породы и мгновенную стабилизацию макроструктуры сырца при достижении заданной величины пористости; добавления в состав соды, усиливающей эффект понижения вязкости и способствующей спеканию газокерамического материала при обжиге.

Улучшение тиксотропных показателей шликера позволило отказаться от использования в составе смеси специальных стабилизирующих добавок и минеральных вяжущих, что сократило количество сырьевых компонентов и упростило процесс приготовления шликера, который, согласно изобретению, включает смешивание осадочной кремнеземистой горной породы (опоки), разжижающе-флюсующей добавки – соды (Na2CO3), газообразователя – перекиси водорода (Н2О2) и воды, при их следующем соотношении, мас.%:

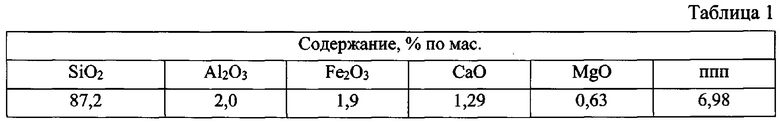

Для получения газокерамических изделий применяется природная опока, размолотая до порошкообразного состояния с величиной удельной поверхности частиц 5000…7000 см2/г, химический состав которой представлен в таблице 1.

Предложенный способ получения газокерамического материала осуществляют следующим образом. Отмеренное количество газообразователя и добавки растворяют в воде. В полученный раствор добавляют измельченную опоку и перемешивают до однородной массы. Подготовленную массу заливают в пластиковые формы, предварительно установленные на виброплощадке. В зависимости от средней плотности газокерамики продолжительность вспучивания при действии вибрационной нагрузки составляет от 3 до 5 минут. После распалубки осуществляется естественная сушка и обжиг изделий.

Данные экспериментов по получению строительных газокерамических материалов приведены в таблице 2.

Таблица 2

соста-ва

Видно, что в предлагаемых составах отсутствуют корректирующие добавки, что существенно сокращает компонентный состав сырьевой смеси, облегчая процесс получения материала. Вибрирование массы при формировании структуры газокерамики, позволяет использовать высоковязкие шликеры с минимальным содержанием воды. Это техническое решение повышает стабильность получения конструкционно-теплоизоляционных материалов с качественной ячеистой структурой и улучшенными показателями прочности на сжатие (таблица 3).

Таблица 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА | 2011 |

|

RU2483046C2 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ КРЕМНИСТЫХ ПОРОД | 1998 |

|

RU2154618C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ЕГО СОСТАВ | 2020 |

|

RU2742572C1 |

| Смесь для приготовления сырцовых гранул заполнителя бетона и способ получения заполнителя бетона | 2022 |

|

RU2797419C1 |

| Сырьевая смесь для изготовления керамических теплоизоляционных строительных материалов | 2023 |

|

RU2817494C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА | 2020 |

|

RU2761424C1 |

| ОБЪЕДИНЕННАЯ СИСТЕМА ТЕХНОЛОГИЧЕСКИХ ЛИНИЙ ПО ПРОИЗВОДСТВУ ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛА, ГРАНУЛИРОВАННОГО ПЕНОСТЕКЛОКЕРАМИЧЕСКОГО МАТЕРИАЛА И НЕОРГАНИЧЕСКОГО ГРАНУЛИРОВАННОГО ПЕНОМАТЕРИАЛА | 2014 |

|

RU2563867C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МАГНЕЗИАЛЬНО-СИЛИКАТНОГО ПРОППАНТА И ПЛАСТИФИЦИРУЮЩАЯ ДОБАВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2761435C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛЯТА ДЛЯ ПРОИЗВОДСТВА ПЕНОСТЕКЛА И ПЕНОСТЕКЛОКРИСТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2006 |

|

RU2326841C2 |

Изобретение относится к строительным материалам, а именно к ячеистым керамическим изделиям, и может быть использовано при изготовлении элементов ограждающих строительных конструкций. Способ получения строительных газокерамических материалов включает приготовление шихты путем смешивания воды, газообразователя – перекиси водорода и разжижающе-флюсующей добавки – сухого карбоната натрия с аморфной кремнеземистой породой – размолотой до порошкообразного состояния с величиной удельной поверхности частиц 5000-7000 см2/г опокой, загрузку полученной массы в пластиковую форму, установленную на виброплощадке, вспенивание массы при воздействии вибрации в течение 3-5 мин, извлечение пористого сырца из формы, его сушку и обжиг при температуре 900-920°C, при следующем соотношении компонентов, мас.%: указанная опока 64,5-65,3, указанная добавка 0,6-0,8, указанный газообразователь 1,3-2,4, вода – остальное. Технический результат – усовершенствование технологии получения керамических изделий с жесткой ячеистой структурой и повышенной механической прочностью. 3 табл.

Способ получения строительных газокерамических материалов, включающий приготовление шихты путем смешивания воды, газообразователя – перекиси водорода и разжижающе-флюсующей добавки – сухого карбоната натрия с аморфной кремнеземистой породой – размолотой опокой, загрузку полученной массы в форму, установленную на виброплощадке, вспенивание массы при воздействии вибрации, с последующим извлечением пористого сырца из формы, его сушкой и обжигом, отличающийся тем, используют опоку, размолотую до порошкообразного состояния с величиной удельной поверхности частиц 5000-7000 см2/г, загрузку полученной массы осуществляют в пластиковую форму, процесс вспенивания осуществляют в течение 3…5 мин, а обжиг осуществляют при температуре 900…920°C при следующем соотношении компонентов, мас.%:

| СНАДИН Е.В | |||

| Строительная газокерамика на основе трепеловидно-кремнистых разновидностей природных опок, автореферат диссертации на соискание учёной степени к.т.н., Пенза, 2019, 24 с., разослан 28 декабря 2019, с диссертацией можно ознакомиться в библиотеке Пензенского государственного университета архитектуры и строительства, с | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

2022-10-04—Публикация

2021-10-25—Подача