to

Изобретение относится к металлургии, а именно к оборудованию для уборки шлакового расплава от плавильных агрегатов.

Цель изобретения - повышение стойкости чаши за счет снижения термических напряжений.

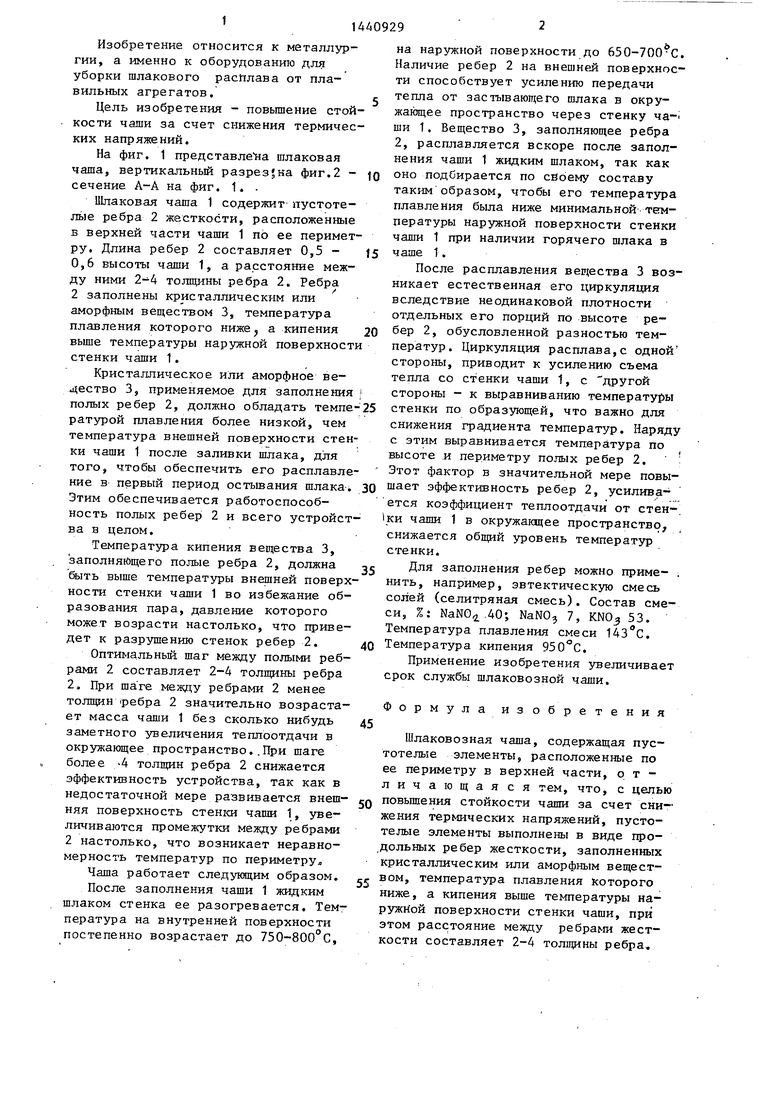

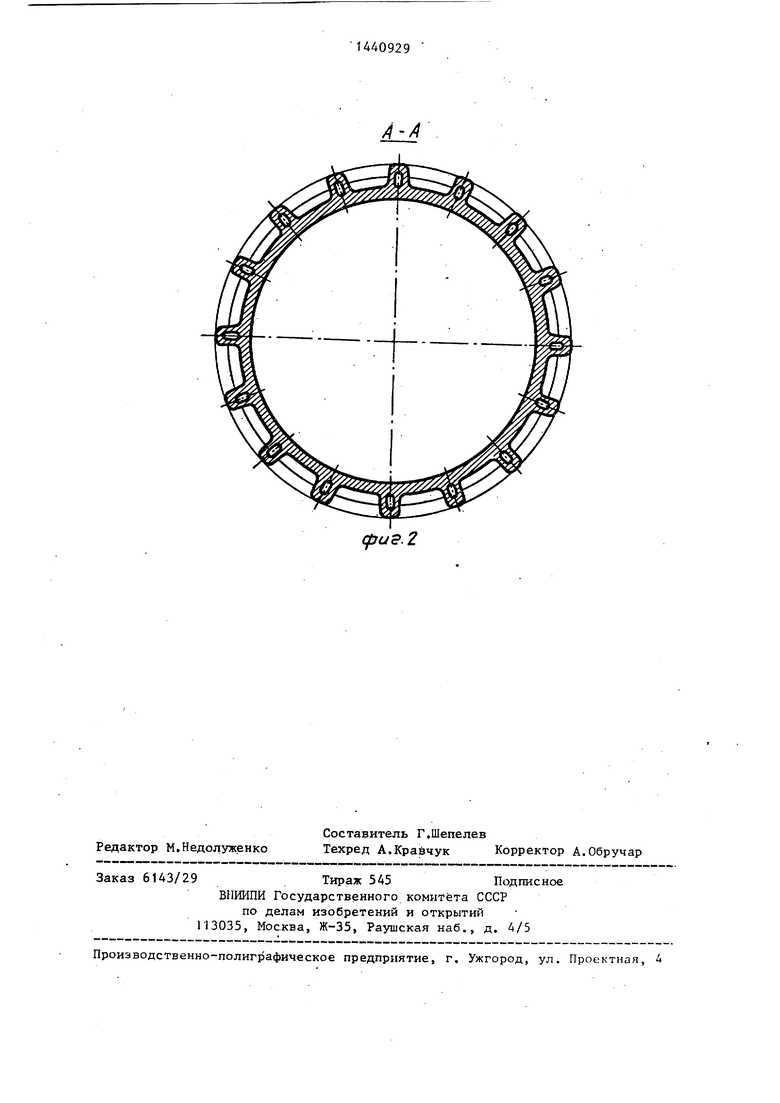

На фиг. 1 представле на шлаковая чаша, вертикальный разрезана фиг.2 - сечение А-А на фиг. 1.

Шлаковая чаша 1 содержит пустоте- ль1е ребра 2 жесткости, расположенные в верхней части чаши 1 по ее периметру. Длина ребер 2 составляет 0,5 - J5 0,6 высоты чаши 1, а расстояние между ними 2-4 толщины ребра 2. Ребра 2 заполнены кристаллическим или аморфным веществом 3, температура плавления которого ниже а кипения 20 Bbmie температуры наружной поверхности стенки чаши 1.

Кристаллическое или аморфное вещество 3, применяемое для заполнения ;

на наружной поверхности до 650-700 С Наличие ребер 2 на внешней поверхнос ти способствует усилению передачи тепла от застывающего шлака в окружающее пространство через стенку чаши 1. Вещество 3, заполняющее ребра 2, расплавляется вскоре после заполнения чаши 1 жидким шлаком, так как оно подбирается по своему составу таким образом, чтобы его температура плавления была ниже минимальной тегм- пературы наружной поверхности стенки чаши 1 при наличии горячего шлака в чаше 1.

После расплавления вещества 3 воз никает естественная его циркуляция вследствие неодинаковой плотности отдельных его порций по высоте ребер 2, обусловленной разностью температур. Циркуляция расплава,с одной стороны, приводит к усилению съема тепла со стенки чаши 1, с другой стороны - к выравниванию температуры

полых ребер 2, должно обладать темпе-25 стенки по образующей, что важно для

to

J520и

;

А0929

на наружной поверхности до 650-700 С. Наличие ребер 2 на внешней поверхности способствует усилению передачи тепла от застывающего шлака в окружающее пространство через стенку ча ши 1. Вещество 3, заполняющее ребра 2, расплавляется вскоре после заполнения чаши 1 жидким шлаком, так как оно подбирается по своему составу таким образом, чтобы его температура плавления была ниже минимальной тегм- пературы наружной поверхности стенки чаши 1 при наличии горячего шлака в чаше 1.

После расплавления вещества 3 возникает естественная его циркуляция вследствие неодинаковой плотности отдельных его порций по высоте ребер 2, обусловленной разностью температур. Циркуляция расплава,с одной стороны, приводит к усилению съема тепла со стенки чаши 1, с другой стороны - к выравниванию температуры

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ защиты металлургической емкости | 1986 |

|

SU1416511A1 |

| ШЛАКОВОЗНАЯ ЧАША | 1992 |

|

RU2016064C1 |

| Чаша шлаковоза | 1986 |

|

SU1366532A1 |

| Способ уборки шлакового расплава от металлургических агрегатов | 1977 |

|

SU742465A1 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА ВОДОВОДЯНОГО ТИПА | 2014 |

|

RU2575878C1 |

| ШЛАКОВЫЙ КОВШ | 1995 |

|

RU2086655C1 |

| Нагревательный блок для разжигания шлаков при плавке в индукционных печах | 1987 |

|

SU1440935A1 |

| Отражательная печь для переплава алюминиевого лома | 2020 |

|

RU2729232C1 |

| СИСТЕМА ЛОКАЛИЗАЦИИ И ОХЛАЖДЕНИЯ РАСПЛАВА АКТИВНОЙ ЗОНЫ ЯДЕРНОГО РЕАКТОРА ВОДОВОДЯНОГО ТИПА | 2014 |

|

RU2576516C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФЛЮСА | 2014 |

|

RU2590462C1 |

Изобретение относится к металлургии, а именно к оборудованию для уборки пшакового расплава от плавильных агрегатов. Цель изобретения - повьшение стойкости чаши за счет снижения термических напряжений. Чаша 1 содержит ребра 2 жесткости, выполненные полыми и заполненные аморфным или кристаллическим веществом 3, пература плавления которого ниже, а кипения Bbmie температуры наружной поверхности стенки чаши 1, при этом расстояние между ребрами 2 составля-- ет 2-4 ТОЛ1ЦИНЫ ребра 2. Применение изобретения увеличит срок службы ча- Ш ши. 2 ил. 1 (Л « 4 о N9 ;о cftus.i

ратурой плавления более низкой, чем температура внешней поверхности стенки чаши 1 после заливки шлака, для того, чтобы обеспечить его расплавление в первый период остьтания шлака. Этим обеспечивается работоспособность полых ребер 2 и всего устройства в целом.

Температура кипения вещества 3, заполняющего полые ребра 2, должна выше температуры внииней поверхности стенки чаши 1 во избежание образования пара, давление которого может возрасти настолько, что приведет к разрушению стенок ребер 2.

Оптимальньй шаг между полыми ребрами 2 составляет 2-4 толщины ребра 2, При ша ге между ребрами 2 менее толщин ребра 2 значительно возрастает масса чаши 1 без сколько нибудь заметного увеличения теплоотдачи в окружающее пространство..При шаге более 4 толщин ребра 2 снижается эффективность устройства, так как в недостаточной мере развивается внешняя поверхность стешш чаши 1, увеличиваются промежутки между ребрами 2 настолько, что возникает неравномерность температур по периметру.

Чаша работает следукнцим образом.

После заполнения чаши 1 жидким шлаком стенка ее разогревается. Темг пература на внутренней поверхности

постепенно возрастает до 750-800 С,

снижения градиента температур. Наряду с этим выравнивается температура по высоте и периметру поотых ребер 2. Этот фактор в значительной мере повышает эффективность ребер 2, усилива- ется коэффициент теплоотдачи от стен-. 1ки чаши 1 в окружающее пространство, снижается общий уровень температур стенки.

Для заполнения ребер можно приме- . нить, например, эвтектическую смесь солей (селитряная смесь). Состав смеси, %: NaNO,2..40; NaNO, 7, КНОз 53. Температура плавления смеси . Температура кипения .

Применение изобретения увеличивает срок службы шлаковозной чаши.

Формула изобретения

Шлаковозная чаша, содержащая пустотелые элементы, расположенные по ее периметру в верхней части, отличающаяся тем, что, с целью повьтения стойкости чаши за счет снижения термических напряжений, пустотелые элементы выполнены в виде про- дольных ребер жесткости, заполненных кристаллическим или аморфным веществом, температура плавления которого ниже, а кипения выше температуры на- ружн ой поверхности стенки чаши, при этом расстояние между ребрами жесткости составляет 2-4 толщины ребра.

cpu5.2

| 1973 |

|

SU416391A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1988-11-30—Публикация

1987-02-11—Подача