Изобретение относится к цветной металлургии, а именно к плавильным агрегатам для переплава вторичных алюминиевых ломов и отходов алюминиевых сплавов в слитки и чушки. Печь может применяться для рафинирования, получения сплавов, усреднения химического состава лома.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2155304), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Недостатками этой печи являются:

1. Сложность конструкции из-за наличия двух сводов (малый над загрузочным столом и большой над ванной).

2. Отсутствие теплоизоляции свода, наклонной площадки, накопительной ванны печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. Из описания печи следует, что она оснащена только одной форсункой. Этого явно недостаточно для обеспечения высокой скорости проплавления шихты и ведения форсированного режима плавки.

5. Печь не имеет экономайзера.

Ввиду указанных выше недостатков печь не может обеспечить решение технической задачи.

Известен аналог - отражательная печь для переплава металла (Источник информации патент РФ №2047663), содержащая корпус, образованный кирпичной кладкой наружных стен как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход.

Печь предназначена для переплавки вторичного алюминия и имеет следующие недостатки:

1. Дороговизна и сложность аккумулирующей тепло подушки (легковесный огнеупорный кирпич, блюмсы). Большая глубина жидкого металла в ванне затрудняет процесс перемешивания, вследствие чего жидкий металл не будет гомогенным.

2. Отсутствие теплоизоляции свода, наклонной площадки, накопительной ванны печи, уменьшающей потери тепла во внешнюю среду.

3. Печь не имеет систему пылегазоочистки и при работе будет загрязнять окружающую среду вредными выбросами.

4. В печи используется стационарный желоб для слива расплавленного металла.

5. Печь не имеет экономайзера.

Из - за перечисленных выше недостатков невозможно получить технический результат.

Известен аналог - отражательная печь для переплавки металла (Источник информации патент РФ №2361162), являющаяся наиболее близкой (прототипом), содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, как в заявленной печи, накопительную ванну и наклонную площадку, ограниченную подом и стенками, свод, сливную летку и газоход, причем, корпус размещен на сварном каркасе. Считаю, что печь, взятая за прототип, имеет следующие недостатки:

1. Печь не имеет установку пылегазоочистки.

2. Печь имеет высокую производительность, но производительность ее еще можно увеличить.

3. Печь имеет одно загрузочное окно, поэтому загрузка печи шихтой сравнительно продолжительная, что, в конечном счете, снижает производительность печи.

4. В печи использованы подовые блоки МКРС-50, имеющие достаточно большой срок эксплуатации, однако, применив другие подовые блоки для подины и наклонной площадки, можно увеличить срок эксплуатации печи.

5. Печь не имеет экономайзера.

Из - за перечисленных выше недостатков невозможно получить технический результат.

Задачей изобретения является создание высокопроизводительной газовой ванной отражательного типа печи для переплава алюминиевых ломов, снабженной экономайзером, имеющей систему пылегазоочистки, позволяющей снизить выбросы вредных газов в атмосферу, уменьшить потери тепла в окружающую среду, а также увеличить срок ее эксплуатации.

Технический результат - разработанная печь является высокопроизводительной, имеющей экономайзер и большой срок эксплуатации позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пыле газоочистки, что делает его экологически чистым.

Указанный технический результат достигается за счет того, что в отражательную печь для переплава алюминиевого лома, содержащую корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, сливную летку и газоход, согласно предлагаемому изобретению, введен сварной каркас, залитый бетоном с наполнителем: крошкой легковесного шамотного кирпича, кроме того, в средней части каркаса имеются два слоя состоящие из теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом). Бетон с наполнителем: крошкой легковесного шамотного кирпича, два слоя теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке.

При этом сварной каркас установлен на сварном стальном постаменте, внутри которого выложено четыре ряда шамотного легковесного кирпича марки ШЛ-0,6, накопительная ванна выполнена из корундовых среднеплотных блоков КС-95, уложенных на четыре теплоизоляционных слоя муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) и подбивки из кварцевого песка, а наклонная площадка выполнена из корундовых среднеплотных блоков КС-95, уложенных на два теплоизоляционных слоя муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) и подбивки из кварцевого песка. Четыре ряда шамотного легковесного кирпича марки ШЛ-0,6 стального постамента, слои муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) с подбивкой из кварцевого песка, позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке, причем срок службы печи увеличивается из-за использования корундовых среднеплотных блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5-9 лет).

Кроме того, отражательная печь для переплава алюминиевого лома имеет в передней стене два ряда инжекционных двенадцати смесительных горелок среднего давления, причем, нижний ряд горелок с гладкой внутренней поверхностью смесителей, имеющих факел длиной 1,4 метра направлен под углом 250 на наклонную площадку, а верхний ряд цилиндрических двенадцати смесительных горелок, выполненные с ребрами на концах смесителей внутри центрального канала, шесть смесителей, дающих при горении газовоздушной смеси факел длиной 2,5 метра, а шесть смесителей факел длиной 3,6 метра, причем горелки направлены под углом 300 на подину печи.

Следует отметить, что шесть смесителей верхнего ряда инжекционных двенадцати смесительных цилиндрических горелок (далее горелок) является отливкой и представляет собой трубу диаметром 68×10 мм длиной 310 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе в конце на внутренней поверхности длиной 65 мм имеются 12 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, а шесть смесителей верхнего ряда является отливкой и представляет собой трубу диаметром 68x10 мм длиной 310 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе на внутренней поверхности от конца смесителя длиной 250 мм имеются 12 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм. Такое расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным). Тепловая мощность горелок составляет 10600 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Вместе с тем, каждая из трех двенадцати смесительных газовых инжекционных горелок, далее горелок, расположенных в нижнем ряду, имеют двенадцать литых смесителей диаметром 68 мм, толщиной стенки 10 мм и длиной 310 мм с четырьмя просверленными соплами диаметром 1,6 мм.

Более того, смесители, стабилизирующий пламя горелочный туннель изготавливают из жаростойкого чугуна ЖЧХ 30, который увеличивает срок службы горелки, а также печи в целом. Три горелки нижнего ряда расплавляют лом, находящийся на наклонной площадке, три горелки верхнего ряда поддерживают температуру в ванне печи, расплавляют лом загруженный в два шлаковых окна, а также прогревают металл у леток.

Кроме того огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями имеет в % по весу:

При этом отражательная печь для переплава алюминиевого лома (далее печь) имеет две летки в задней торцевой стене для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах, причем, каждый леточный кирпич частично размещается в сварном коробе-захвате леточного кирпича, имеет конусную заходную часть, исключающую утечки расплавленного металла, а также сварной короб-захват имеет отбортовку с четырьмя отверстиями для крепления к стальной рамке, которая приварена к горизонтальным швеллерам печи,

Кроме того, печь имеет два поворотных желоба, которые можно поворачивать в процессе разливки жидкого металла и каждый имеет в конструкции промежуточный носок, поворотную футерованную чашу с приваренным в нижней ее части валом, нижняя часть которого вращается во втулке, последняя приварена к швеллеру, при этом вал имеет в торце шарообразную выемку и опирается на стальной шарик, причем к футерованной поворотной чаше приварен длинный разливочный футерованный носок с двумя ручками, что позволяет последовательно разливать наплавленный в печи металл в разливочное оборудование, расположенное в секторе обслуживания с углом 140°. Такая конструкция поворотных желобов позволяет очень легко вращать их во время разливки жидкого металла, при этом улучшаются условия труда обслуживающего персонала. При всем при этом, печь имеет экономайзер, который размещается между кладкой из огнеупорного полуторного кирпича со сводом и боровом, при этом он представляет собой полу «спираль» коробчатой формы, которая соприкасается с наружной стенкой борова и имеет внутренние размеры 30×50 мм и количество витков - 35 шт, причем полу «спираль» сварная, сварена из стали 12Х18Н9Т, а сам боров и кладка из огнеупорного полуторного кирпича со сводом выполнены на стальном листе и двух уголках 120×120 мм, которые опираются на переднюю и заднюю стены печи. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Существенно отметить, что свод печи имеет огнеупорную теплоизоляционную обмазку, а сверху обмазки уложен двойной слой муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом). Это дополнительно уменьшает теплопотери из печи.

Далее, печь имеет в боковых стенах четыре рабочих окна, из которых два оснащены электрическими приводами подъема и опускания рабочих заслонок печи, состоящий каждый из реверсивного электродвигателя, клиноременной передачи, червячного редуктора, двух шкивов, противовеса, стальных тросов, а также сварной стальной заслонки с двойным слоем муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом), футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ-0,6, кроме того два рабочих окна выполняют еще функцию шлаковых окон и имеют ручной привод подъема и опускания заслонок состоящий каждый: из двух противовесов, цепей, двух шкивов и заслонки в виде рамы, сваренной из швеллеров, имеющей двойной слой муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом), футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ-0,6, выступающим за раму на 30 мм, причем, рама имеет по два ползуна с каждой стороны, приваренных к ней, перемещающихся по копирам, при этом при закрытии шлакового окна образуется надежный «Г-образный замок», что способствует уменьшению угара и теплопотерь из печи.

Четыре рабочих окна позволяют быстро производить завалку шихты в печь, при этом производительность печи значительно увеличивается, более того удаление шлака и чистка подины двумя плавильщиками одновременно позволяет сократить время этих операций, больше времени остается на плавку, при этом производительность печи увеличивается.

Наконец, отражательная печь снабжена системой пылегазоочистки для достижения экологически чистого процесса, которая состоит из камеры смешения, дымососа ДН-13, четырех секционного пылегазоочистного блока, при этом четырех секционный пылегазоочистной блок системы пылегазоочистки имеет следующую характеристику: количество рукавных фильтров 36 штук, производительность по очищаемому газу 28 600 м3/час; толщина каждого слоя адсорбента 0,3 м; степень очистки по фтористому водороду 70%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 92%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 82%; температура очищаемого газа от 20 до 120°С.

Введение в конструкцию печи перечисленных выше устройств, материалов и т.п., обеспечивает решение поставленной задачи.

Наличие наклонной площадки позволяет вести в печи переплавку несортированного от инородных включений лома загруженного в два окна, так как переделки (чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл.

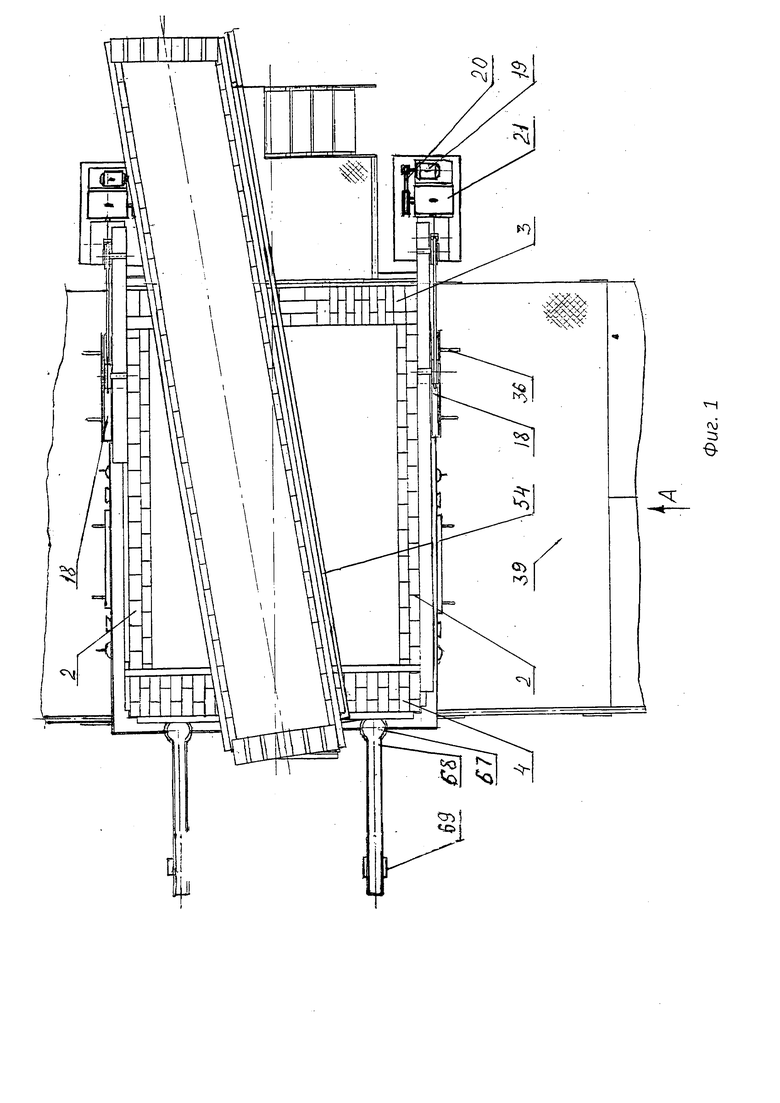

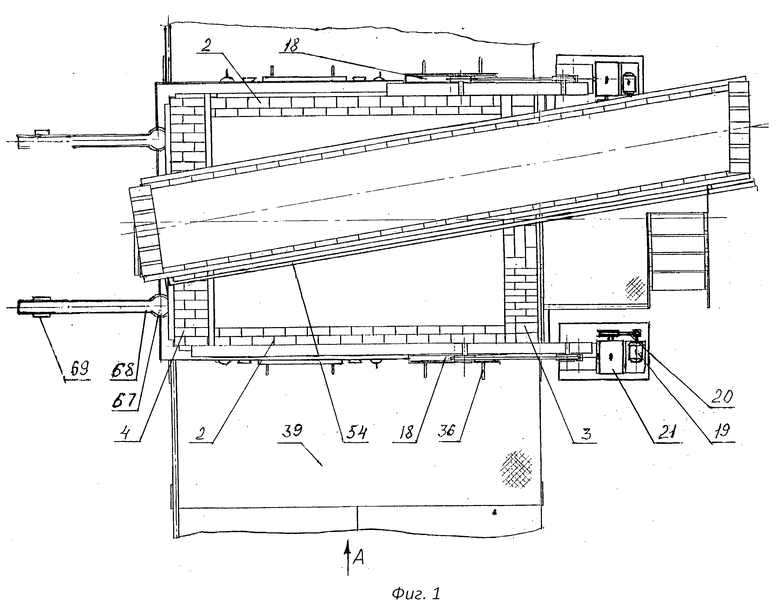

На фиг. 1. Вид печи в плане.

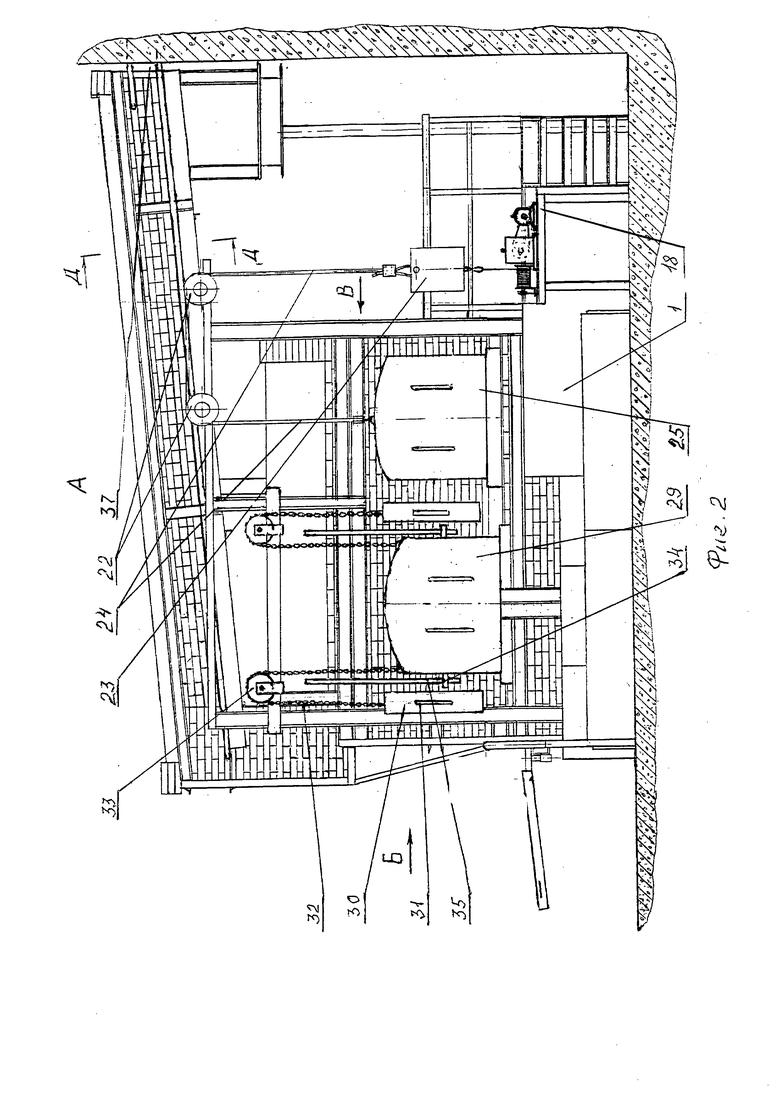

На фиг. 2. Вид А печи.

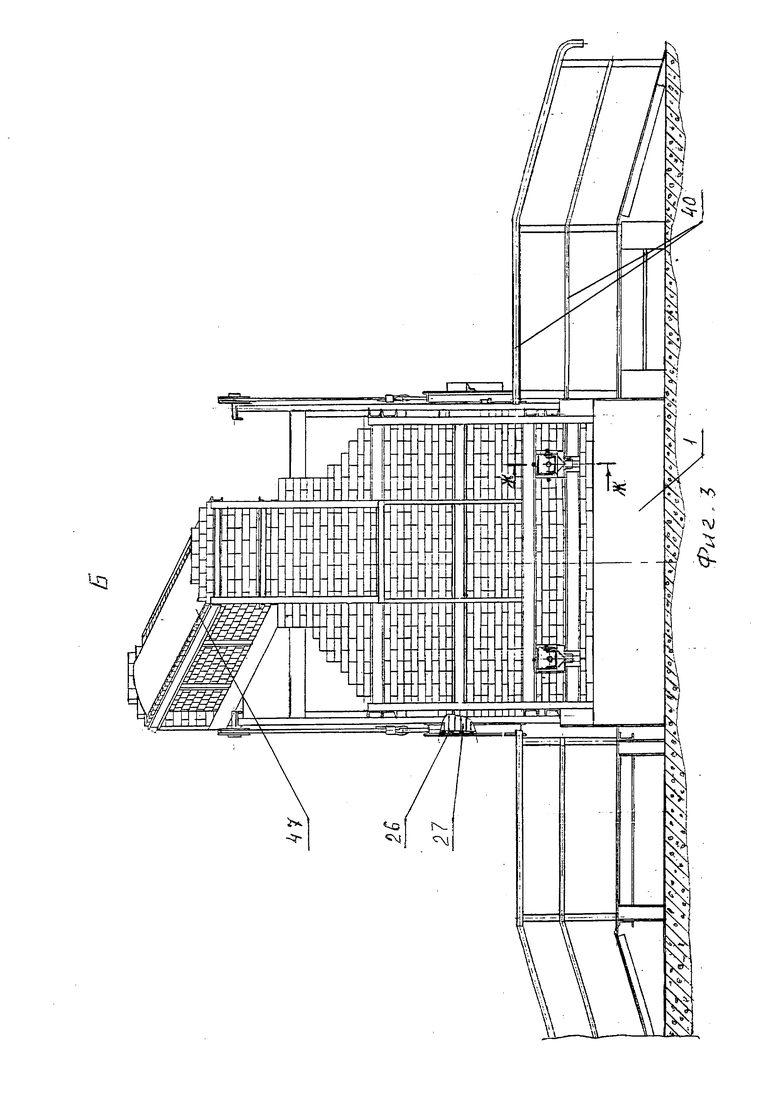

На фиг. 3. Вид Б печи со стороны леток.

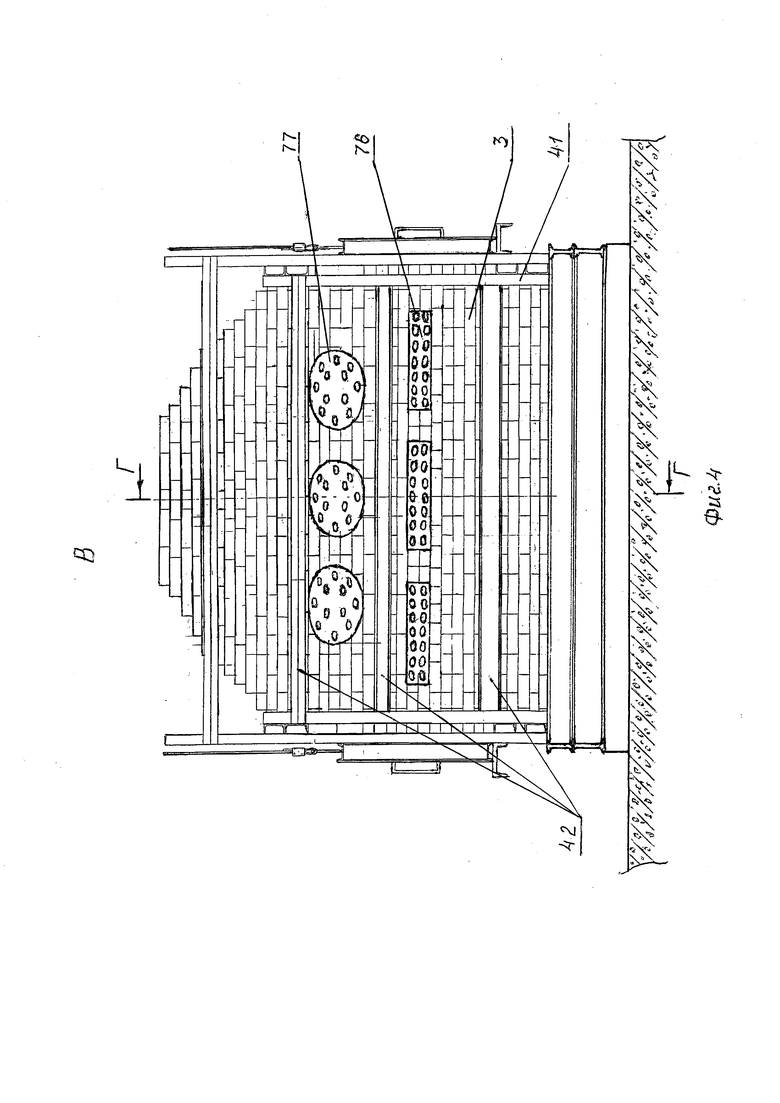

На фиг. 4. Вид В печи со стороны горелок.

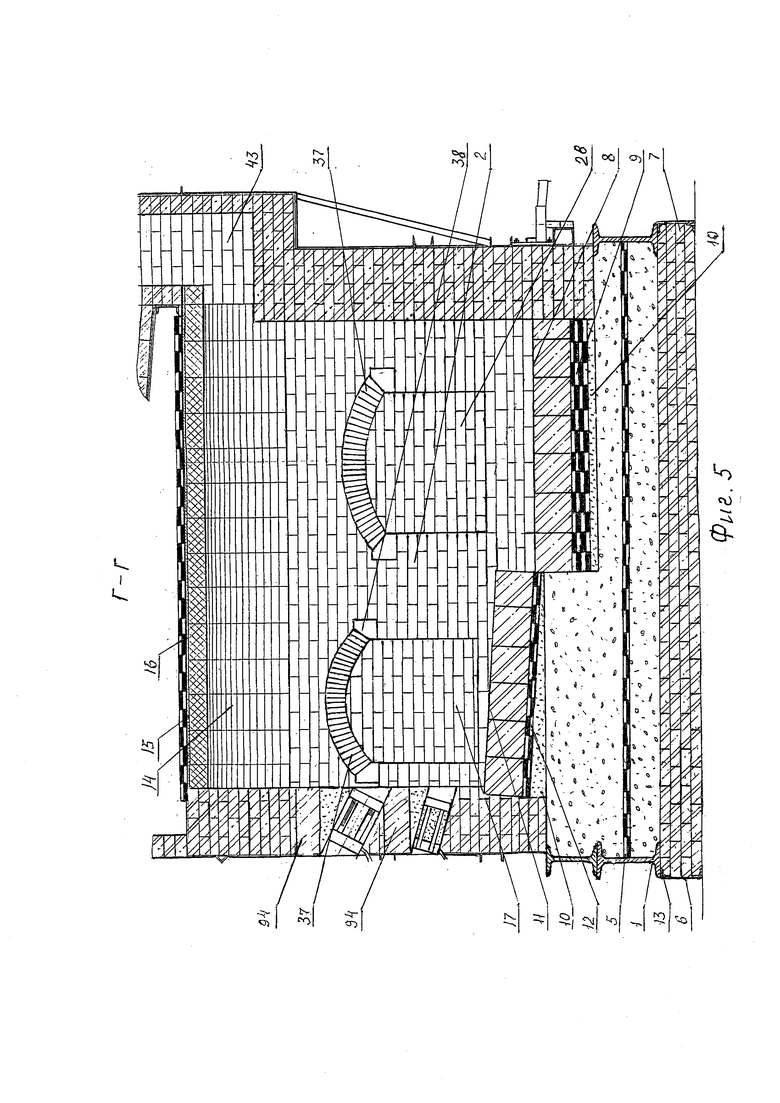

На фиг. 5. Разрез Г-Г печи.

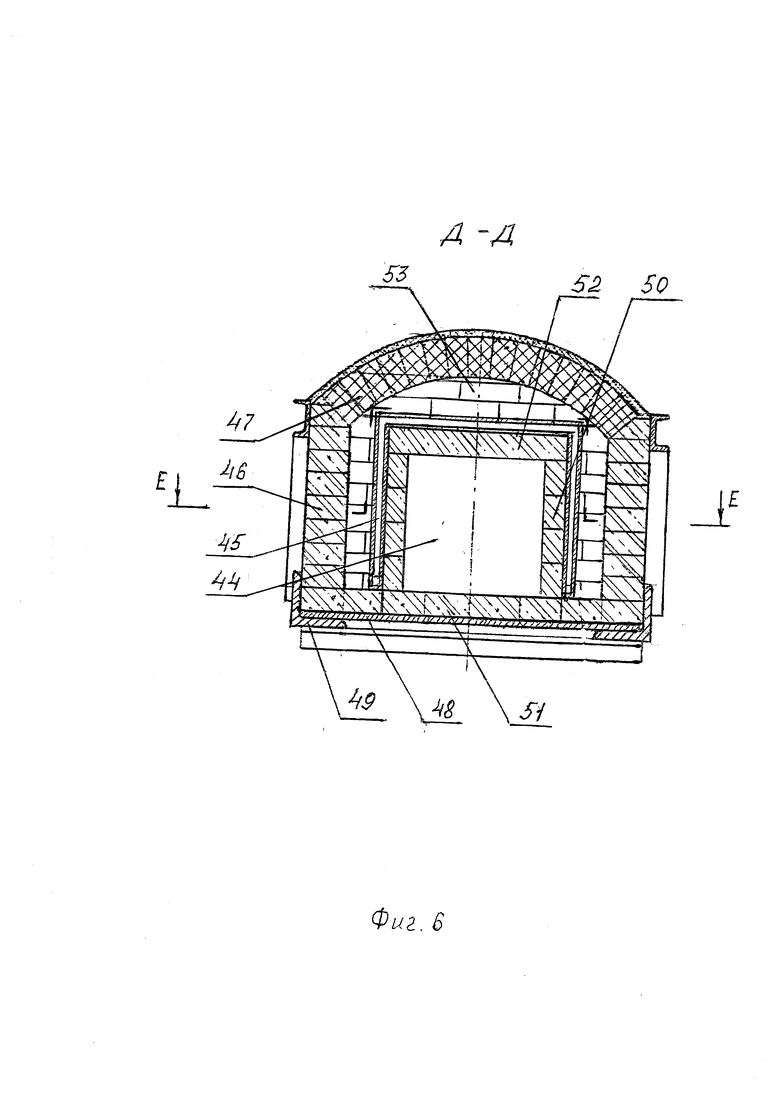

На фиг. 6. Разрез Д-Д борова печи.

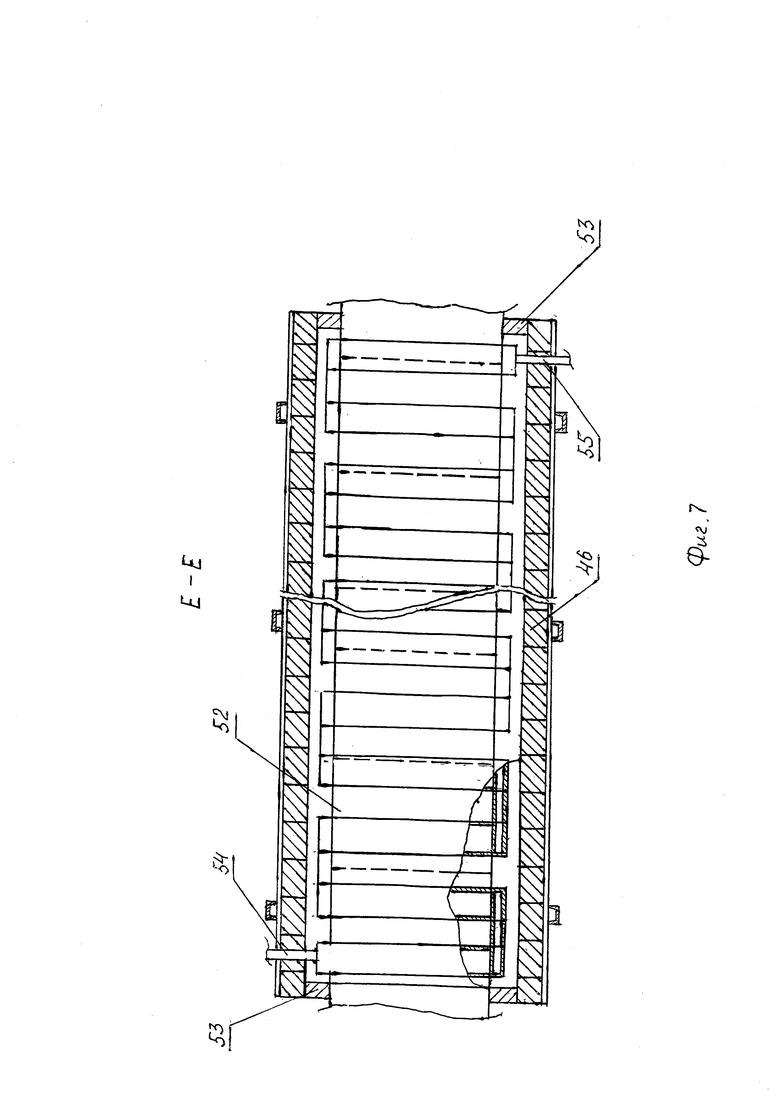

На фиг. 7. Продольный разрез Е-Е огнеупорной кладки.

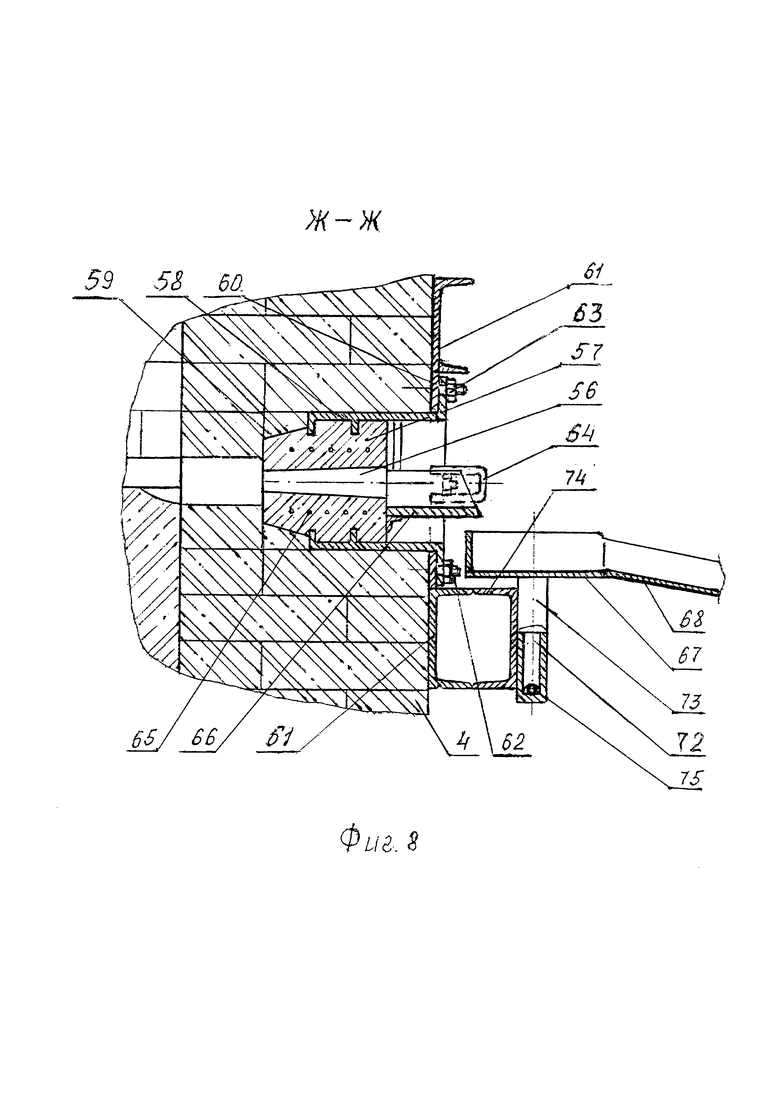

На фиг. 8. Разрез части задней стены с леточным кирпичом.

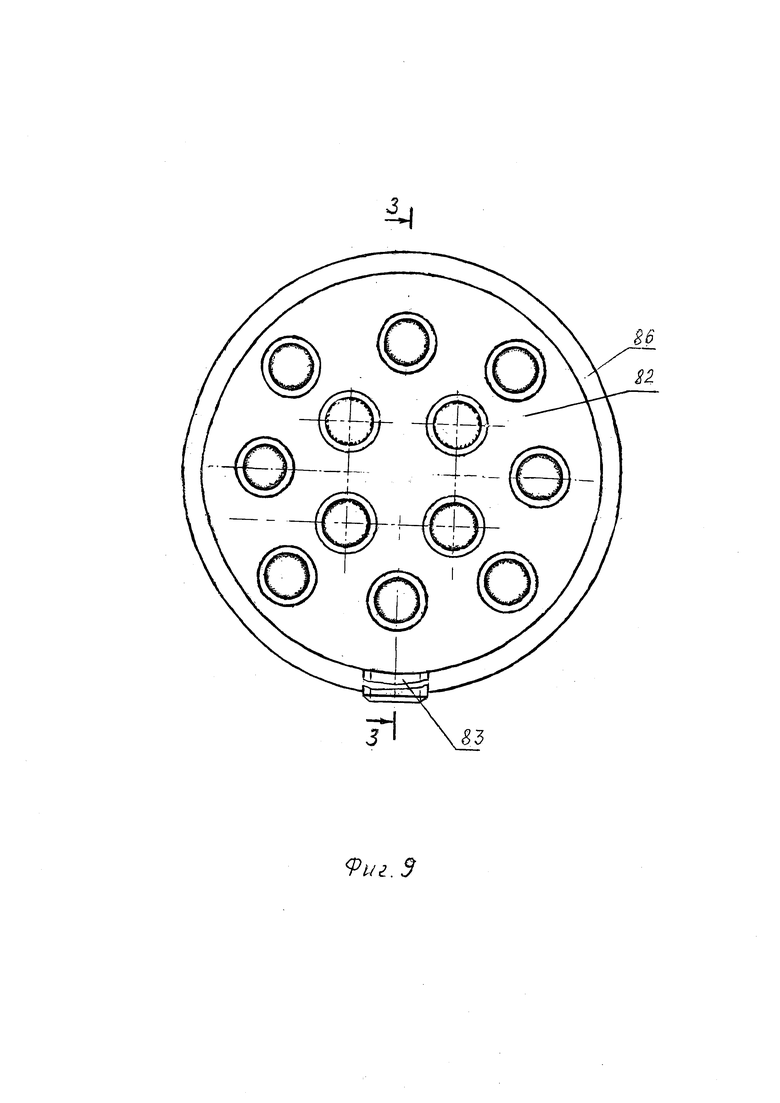

На фиг. 9. Цилиндрическая двенадцати смесительная горелка с ребрами на внутренней поверхности смесителей.

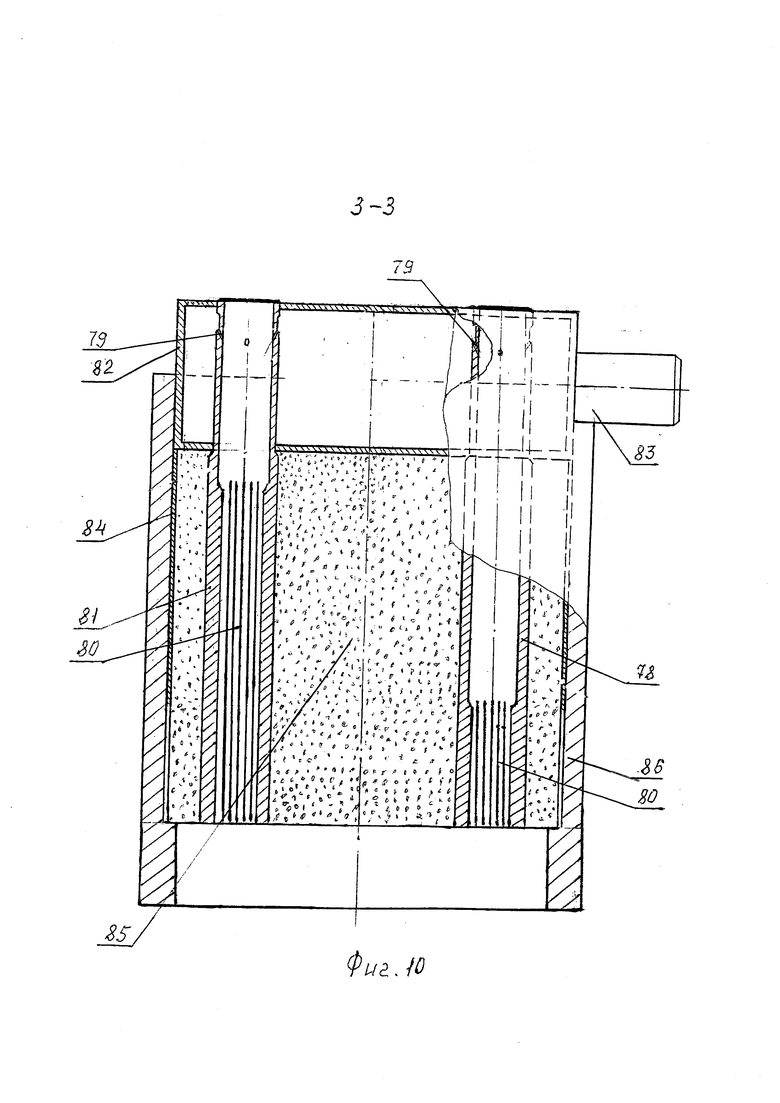

На фиг. 10. Разрез 3-3 двенадцати смесительной горелки с ребрами на внутренней поверхности смесителей.

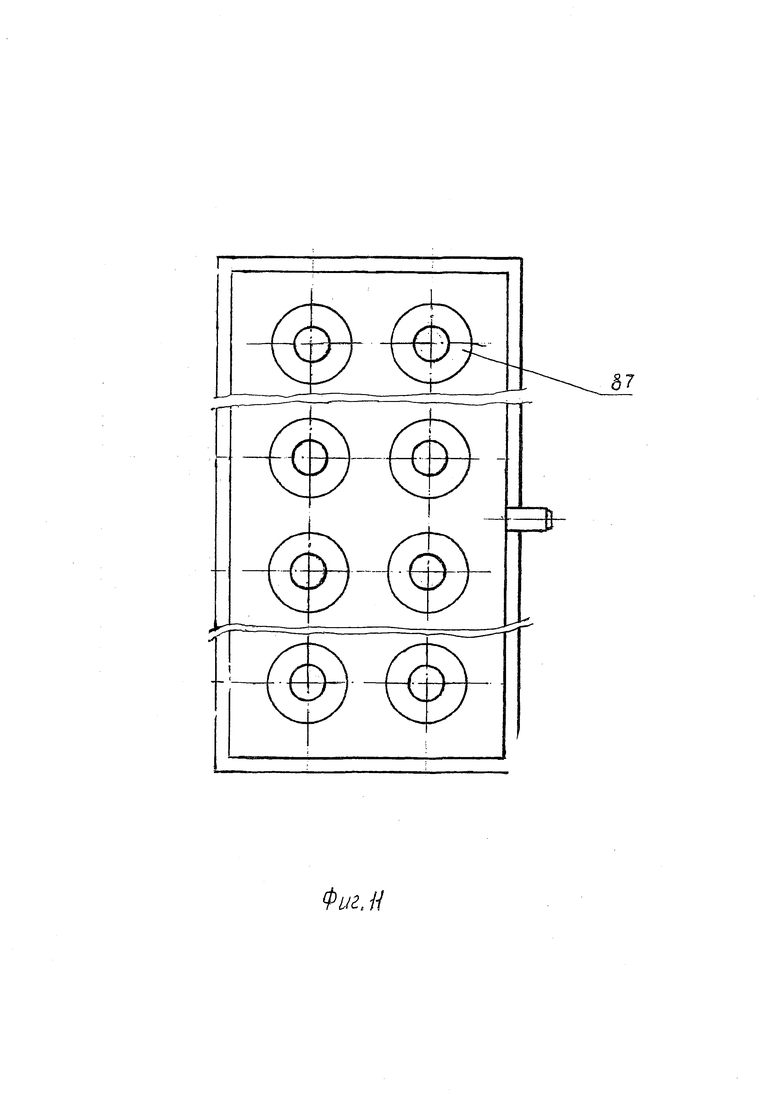

На фиг. 11. Горизонтальный вид двенадцати смесительной горелки с гладкой внутренней поверхностью смесителей.

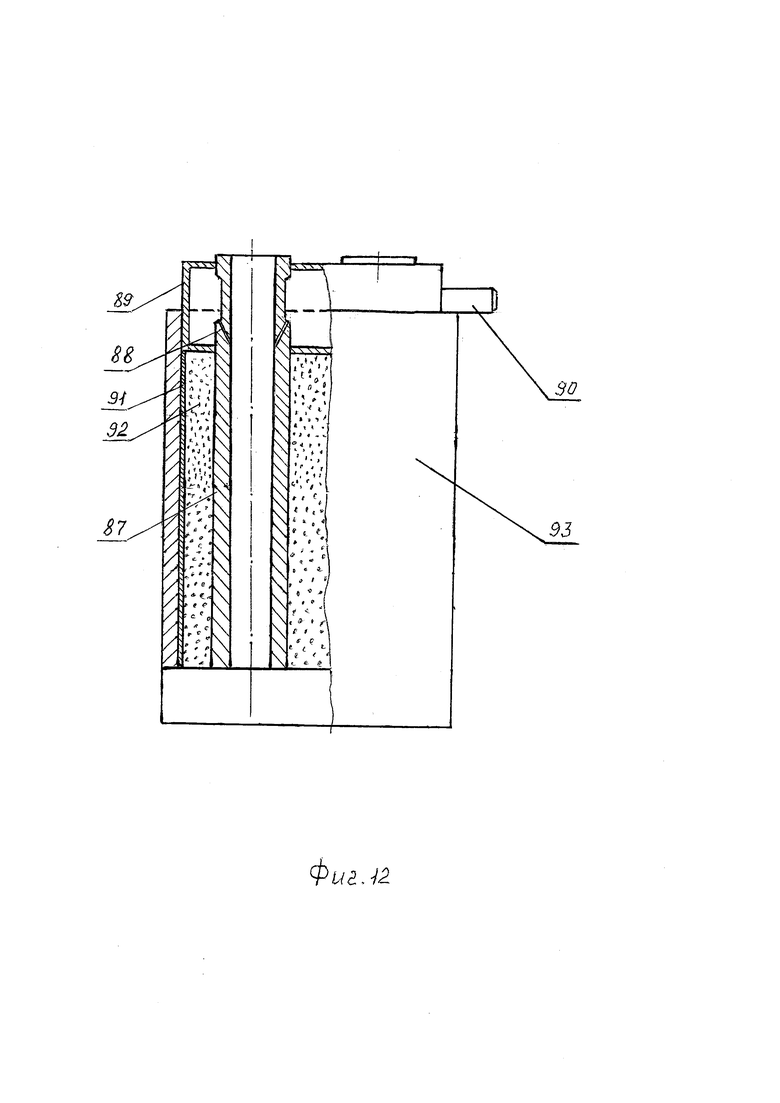

На фиг. 12. Фронтальный вид двенадцати смесительной горелки с гладкой внутренней поверхностью смесителей.

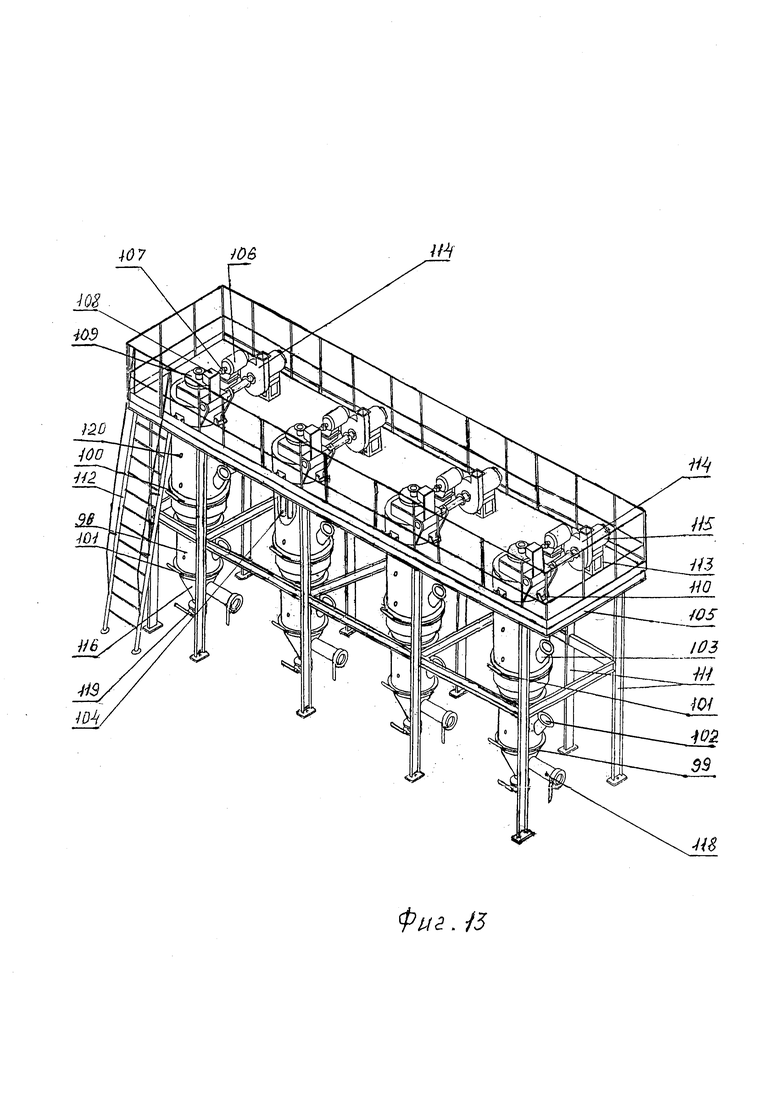

На фиг. 13. Четырех секционный блок пылегазоочистки.

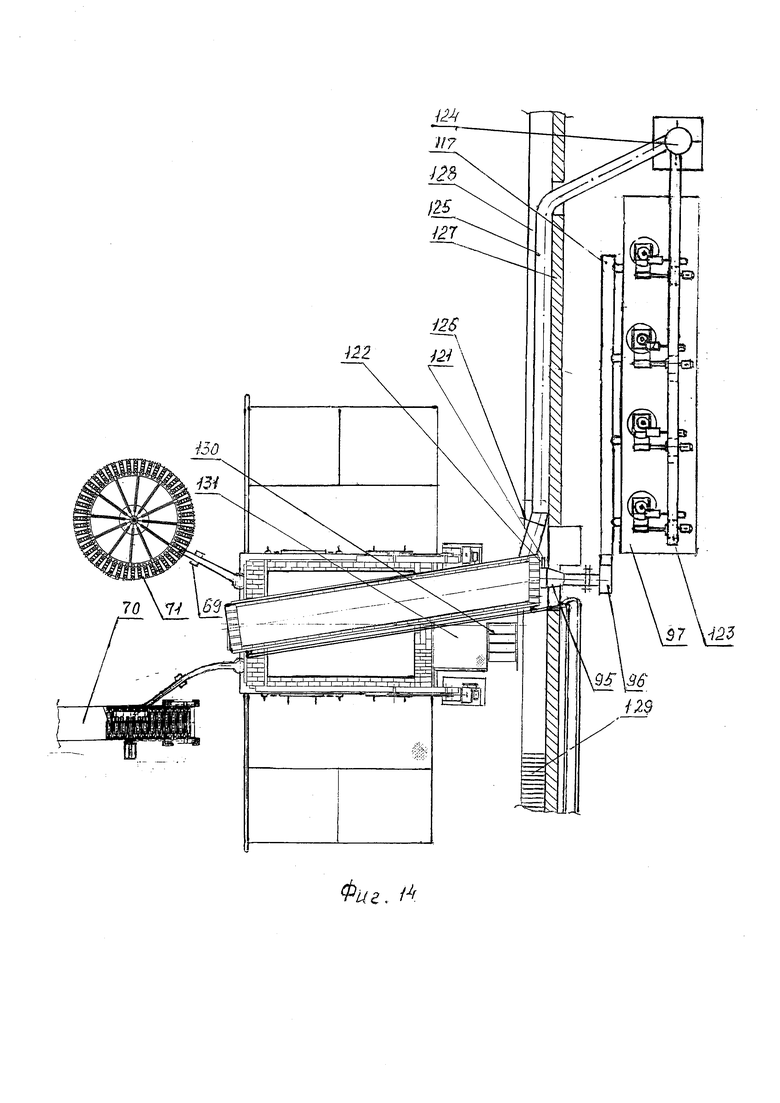

На фиг. 14. Вид печи в плане с разливочным оборудованием и системой пылегазоочистки.

Предлагаемая печь содержит: смонтированный на сварном каркасе 1 залитый бетоном с наполнителем - крошкой легковесного шамотного кирпича, корпус, образованный кирпичной кладкой наружных боковых 2, передней 3 и задней 4 торцевых стен фиг. 1, 5. В средней части сварного каркаса 1 имеются два слоя состоящие из теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 5. Каркас 1 сварен из двутавров №24 и №30. Бетон с наполнителем: крошкой легковесного шамотного кирпича, два слоя теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 5 позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке.

При этом сварной каркас 1 установлен на сварном стальном постаменте 6, внутри которого выложено четыре ряда шамотного легковесного кирпича 7 марки ШЛ-0,6, подина 8 выполнена из корундовых среднеплотных блоков КС-95, уложенных на четыре теплоизоляционных слоя муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 9 и подбивки из кварцевого песка 10, а наклонная площадка 11 выполнена также из корундовых среднеплотных блоков КС-95, уложенных на два теплоизоляционных слоя муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 12 и подбивки из кварцевого песка 10. Постамент 6 сварен из листовой стали толщиной шесть мм, уголков 100×100 поз. 13. Четыре ряда шамотного легковесного кирпича марки ШЛ-0,6 поз. 7 стального постамента 6, слои муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) с подбивкой из кварцевого песка 10, позволяют снизить потери тепла, сохранять температуру металла в ванне и наклонной площадке 11, причем срок службы печи увеличивается из-за использования корундовых среднеплотных блоков КС-95, которые имеют высокую огнеупорность и стойкость (срок службы по практическим данным 8,5-9 лет). Применением корундовых среднеплотных блоков КС-95 вместо обычных штучных изделий можно уменьшить количество швов, что снижает газопроницаемость и повышает шлакоустойчивость футеровки; получить экономию средств, поскольку отпадает процесс предварительного изготовления штучных огнеупоров, выполнить узлы агрегатов практически любой конфигурации, ускорить процесс строительства и снизить долю ручного труда. Швы между корундовыми среднеплотными блоками КС-95 заполняют тонкоразмолотым сухим шамотным порошком, а еще более лучший результат был достигнут автором, когда засыпанный в щели блоков подины 8 и наклонной площадки 11 шамотный порошок в верхней части заливался жидким стеклом, а затем замазывался «заподлицо» с верхней плоскостью подины 8 и наклонной площадки 11 огнеупорной клеевой мастикой. В качестве связующего вещества при футеровке применяется огнеупорный состав, состоящий из огнеупорной глины (25%), шамотного порошка (71%), жидкого стекла (3%) и фоскона (алюмохромофосфатная смесь, 1%).

На металлическом сварном каркасе 1 печи, залитый бетоном с наполнителем - крошкой легковесного шамотного кирпича выложены четыре стены, под 8, наклонная площадка 11. Подина 8 состоит из семи рядов корундовых среднеплотных блоков КС-95 по три штуки в каждом ряду. Размер подины 3×2,8 метра. Наклонная площадка 11 состоит из шести рядов подовых корундовых среднеплотных блоков КС-95. Размер наклонной площадки 3×2,4 метра. Подовые блоки обложены прямым шамотным кирпичом марки ША - 1 изделие №5 ГОСТ 8691 - 73. Стены печи выложены из шамотного кирпича ША - 1 №5 и №12 ГОСТ 8691 - 73. Существенно отметить, что свод 14 печи имеет огнеупорную теплоизоляционную обмазку 15, а сверху обмазки уложен двойной слой муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 16. Это дополнительно уменьшает теплопотери из печи.

Печь имеет в боковых стенах 2 два рабочих 17 окна, оснащенных электрическими приводами подъема и опускания заслонок, причем каждый привод подъема и опускания заслонки размещен на стальной плите 18 фиг. 2, 5. Каждый электрический привод подъема и опускания заслонки печи состоит из реверсивного электродвигателя 19, клиноременной передачи 20, червячного редуктора 21, двух шкивов 22, противовеса 23, стальных тросов 24, а также сварной заслонки 25 с двойным слоем муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) поз. 26, футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ-0,6 поз. 27 фиг. 1, 2, 3. Кроме упомянутых двух рабочих окон 17 в боковых стенах 2 имеются еще два рабочих окна 28, которые выполняют еще функцию шлаковых окон и имеют ручной привод подъема и опускания сварных заслонок 29 состоящий каждый: из двух противовесов 30, с приваренными ручками 31, цепей 32, двух шкивов 33 и сварной заслонки 29 в виде рамы, сваренной из швеллеров №14, имеющей двойной слой муллитокремнеземистого рулонного материала марки МКРРХ-150 (с хромом) (не показано), футерованной легковесным полуторным огнеупорным кирпичом марки ШЛ-0,6 (не показано), выступающим за раму на 30 мм, причем, рама имеет по два ползуна 34 с каждой стороны, приваренных к ней, перемещающихся по копирам 35, при этом при закрытии шлакового окна 28 образуется надежный «Г-образный замок», что способствует уменьшению угара и теплопотерь из печи фиг. 1, 2, 5. Для удобства работы плавильщиков металла и сплавов к каждой заслонке рабочего окна приварены по две ручки 36. Рабочие 17 и шлаковые 28 окна имеют своды 37, которые опираются на пятовые кирпичи №67 поз. 38. Четыре рабочих 17, 28 окна позволяют быстро производить завалку шихты в печь, при этом производительность печи увеличивается.

Для загрузки печи ломом и удаления шлака с помощью погрузчика выполнены два пантуза 39, имеющие ограждение 40 фиг. 1, 3. Удаление шлака и чистка подины 8 двумя плавильщиками одновременно позволяет сократить время этих операций, больше времени остается на плавку, при этом производительность печи увеличивается. Для предотвращения распора кладки печи выполнены вертикальные швеллеры 41 и уголки, которые имеют связку из горизонтальных швеллеров и уголков 42 фиг. 4. При разогреве и плавке образующиеся дымовые газы по газоходу 43 попадают в боров 44 фиг. 5, 6. Печь имеет экономайзер 45, который размещается между кладкой в виде двух стен 46 из огнеупорного полуторного кирпича со сводом 47 и боровом 44, при этом экономайзер 45 представляет собой полу «спираль» коробчатой формы, которая соприкасается с наружной стенкой борова 44 и имеет внутренние размеры в сечении 30×50 мм и количество витков - 35 шт, причем полу «спираль» сварная, сварена из стали 12Х18Н9Т, а сам боров 44 и кладка в виде двух стен 46 из огнеупорного полуторного кирпича со сводом 47 выполнены на стальном листе 48 и двух уголках 120×120 мм поз. 49, которые опираются на переднюю 3 и заднюю 4 торцевые стены. Стены 50 борова 44 выложены из полуторного шамотного кирпича №12, а основание 51 борова и его перекрытие 52 из огнеупорных плит. Торцевые стены 53 кладки выложены из полуторного кирпича №12. Холодная вода подается в экономайзер 44 по трубе 54, а горячая выходит по трубе 55 фиг. 1,7. Экономайзер позволяет нагревать воду для технологических нужд предприятия.

Печь имеет две летки 56 в задней 4 торцевой стене для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах 57, причем, каждый леточный кирпич 57 частично размещается в сварном коробе-захвате 58 леточного кирпича, имеет конусную заходную часть 59, исключающую утечки расплавленного металла фиг. 8. Сварной короб-захват 58 имеет отбортовку с четырьмя отверстиями для крепления к стальной рамке 60, которая приварена вверху и внизу к горизонтальным швеллерам 61 и имеющая четыре приваренные к ней шпильки 62 с резьбой для крепления гайками 63 как показано на фиг. 8. Сварной короб-захват 58 леточного кирпича 57 имеет две приваренные к нему ручки 64 для извлечения его в случае замены. Леточный кирпич 57 имеет стальную арматуру в виде колец 65. Кроме того, печь имеет два футерованных промежуточных носка 66, две футерованные поворотные чаши 67 с приваренными к ним футерованными разливочными длинными носками 68 с ручками 69, которые могут поворачиваться в процессе разливки жидкого металла и параллельно обеспечивать разливку наплавленного в печи металла в разливочное оборудование, например, разливочный конвейер 70 и разливочную карусель 71 фиг. 8, 14. Футерованная поворотная чаша 67 имеет внизу приваренный валик 72, который входит во втулку 73 и вращается в ней, причем сама втулка 73 приварена к кронштейну 74, последний приварен к горизонтальному швеллеру 61. Валик 72 имеет в торце шарообразную выемку, которой опирается на шарик 75 и легко вращается на нем. Каждая летка 56 затыкается пикой (не показана). Такая конструкция поворотных желобов позволяет очень легко вращать их во время разливки жидкого металла, при этом улучшаются условия труда обслуживающего персонала.

Кроме того, печь имеет в передней стене 3 два ряда инжекционных двенадцати смесительных горелок среднего давления, причем, нижний ряд горелок 76 с гладкой внутренней поверхностью смесителей, имеющих факел длиной 1, 4 метра направлен под углом 250 на наклонную площадку 11, а верхний ряд цилиндрических двенадцати смесительных горелок 77, выполненные с ребрами на концах смесителей внутри центрального канала, шесть смесителей, дающих при горении газовоздушной смеси факел длиной 2,5 метра, а шесть смесителей факел длиной 3,6 метра, причем горелки 77 направлены под углом 300 на подину 8 печи (горелки исследовались в лаборатории ООО «Пензаплав» г. Пенза на исследовательском стенде).

Следует отметить, что шесть смесителей 78 верхнего ряда горелок 77 является отливкой и представляет собой трубу диаметром 68×10 мм длиной 310 мм, в которой по периферии просверлены четыре сопла 79 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 78 в конце на внутренней поверхности длиной 65 мм имеются 12 литых ребер 80, литые ребра 80 со стороны движения газовоздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм, а шесть смесителей 81 верхнего ряда является отливкой и представляет собой трубу диаметром 68×10 мм длиной 310 мм, в которой по периферии просверлены четыре сопла 79 под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе 81 на внутренней поверхности от конца смесителя длиной 250 мм имеются 12 литых ребер 80, литые ребра 80 со стороны движения газо воздушной смеси имеют заходную часть «заострение» длиной 5 мм, угол «заострения» составляет 30°, высота ребер 4,5 мм. Каждая горелка 77 представляет собой двенадцать литых смесителей 78, объединенных общей сварной газораспределительной камерой 82, к которой приварен штуцер 83, по которому подается природный газ фиг. 9, 10. К газораспределительной камере 82 приварен по периметру кожух 84, из листовой стали толщиной 2 мм, в который набивается огнеупорная набивная масса 85. На газораспределительную камеру 82 и кожух 84 надевается литой стабилизирующий пламя туннель 86 и приваривается по периметру к газораспределительной камере 82.

Каждая из трех горелок 76, расположенных в нижнем ряду имеет двенадцать литых смесителей 87 диаметром 68 мм с гладкой внутренней поверхностью, толщиной стенки 10 мм и длиной 310 мм с четырьмя просверленными соплами 88 диаметром 1,6 мм. Двенадцать литых смесителя 87, объединены общей сварной газораспределительной камерой 89, к которой приварен штуцер 90, по которому подается природный газ фиг. 11, 12. К газораспределительной камере 89 приварен по периметру кожух 91, из листовой стали толщиной 2 мм, в который набивается огнеупорная набивная масса 92. На газораспределительную камеру 89 и кожух 91 надевается литой стабилизирующий пламя туннель 93 и приваривается по периметру к газораспределительной камере 89.

Смесители, стабилизирующий пламя горелочный туннель изготавливают из жаростойкого чугуна ЖЧХ 30, который увеличивает срок службы горелки, а также печи в целом. Химический состав жаростойкого чугуна ЖЧХ30 ГОСТ 7769-82 (Cr=28-32%, C=1,6-3,0%, Ni до 1,0%, Si=1,5-2,0%, Мn до 0,7%).

Три горелки 76 нижнего ряда расплавляют лом, находящийся на наклонной площадке 11, три горелки 77 верхнего ряда поддерживают температуру в ванне печи, расплавляют лом загруженный в два шлаковых окна 28, а также прогревают металл у леток 56.

Номинальное рабочее давление у всех горелок 0,08 МПа.

Все горелки 76,77 перекрываются корундовыми среднеплотными блоками КС-95 94 и обмуровываются огнеупорной набивной массой. Экспериментально разработана автором и проверена на газовых плавильных печах следующая огнеупорная набивная масса для обмуровки горелок и набивки пространства между смесителями горелок имеет в % по весу:

Горелки со смесителями из жаростойкого чугуна ЖЧХ30 обладают большой надежностью и большим сроком эксплуатации.

Предложенное расположение горелок позволяет добиться высокой скорости плавки, снижения угара (по практическим данным). Тепловая мощность горелок составляет 10 600 КВт, что делает печь высокопроизводительной, позволяющей вести форсированный режим плавки.

Система пылегазоочистки включает в себя: камеру смешения 95, дымосос ДН-13 поз. 96, четырех секционный блок 97 пылегазоочистки фиг. 14.

Четырех секционный пылегазоочистной блок 97 состоит из четырех единичных сварных блока, причем каждый сварной блок представляет собой сборный стальной цилиндрической формы корпус 98, в нижней части которого имеется нижняя поворотная загрузочная решетка 99 с отверстиями фиг. 13. В средней части цилиндрического корпуса 98 имеется верхняя поворотная загрузочная решетка 100 с отверстиями. Поворот решеток вокруг осей осуществляется с помощью рукояток 101, закрепленных на осях. Выше нижней поворотной загрузочной решетки 99 расположен нижний загрузочный патрубок 102. Выше верхней поворотной загрузочной решетки 100 расположен верхний загрузочный патрубок 103. В верхней части цилиндрического корпуса 98 размещены вращающиеся рукавные фильтры 104 в количестве 9 штук, которые улавливают пылевидные частицы из дымовых газов. Каждый рукавный фильтр имеет длину 1300 мм и наружный диаметр 120 мм. Вверху каждого сварного блока на обслуживающей площадке 105 размещен привод вращения рукавных фильтров, состоящий из электродвигателя 106, муфты 107, червячного редуктора 108 и зубчатой тарелки 109.

В верхней части цилиндрического корпуса 98 закреплена на четырех кронштейнах 110 каждого сварного блока обслуживающая площадка 105, которая опирается на десять опор 111 и имеет слева лестницу 112. На обслуживающей площадке 105 закреплена рама 113, на которой смонтирована воздуходувка 114 с электродвигателем 115. На верхнюю 100 поворотную загрузочную решетку и нижнюю 99 поворотную загрузочную решетку раз в неделю с приставной лестницы загружается адсорбент: активированный уголь, селикагель, березовый уголь, известь «пушонка». Отработанный адсорбент и пыль собираются в конусной части 116 цилиндрического корпуса 98. Очищаемые газы из печи подаются в четырех секционный пыле газоочистной блок 97 по трубе 117, а с трубой 117 соединены все входные патрубки 118 единичных сварных блоков фиг. 13, 14. Отработанный адсорбент выгружается через нижнюю горловину 119 цилиндрического корпуса 98 в тару (не показана) и увозится в отвал. Для наблюдения за ходом процесса очистки дымовых газов в цилиндрическом корпусе 98 выполнены три глазка 120. Так как дымовые газы, выходящие из печи имеют температуру больше 800-900°С, то обычно перед дымососом 96 устанавливают камеру смешения 95, в которой дымовые газы разбавляются воздухом цеха, при этом их температура снижается до 140-170°С фиг. 14. В камере смешения 95 установлены два шибера: один из которых 121 закрывает или открывает подачу в дымосос отходящих газов, другой 122 регулирует подачу свежего воздуха для разбавления им продуктов горения. В качестве дымососа принят дымосос мод. ДН-13, который имеет рабочую температуру до 250°С. После очистки дымовых газов от вредных веществ на загрузочных решетках 99,100 в «кипящем слое» они очищаются от пыли во вращающихся рукавных фильтрах 104, находящихся в верхней части цилиндрического корпуса 98 и поступают в воздуходувку 114 и далее из всех воздуходувок 114 по трубе 123 попадают в дымовую трубу 124 и далее в атмосферу.

При этом четырехсекционный пылегазоочистной блок имеет следующую характеристику: количество рукавных фильтров 36 штук, производительность по очищаемому газу 28 600 м3/час; толщина каждого слоя адсорбента 0,3 м; степень очистки по фтористому водороду 70%; степень очистки по окиси меди 86%; степень очистки по окиси углерода 92%; степень очистки по окиси азота 87%; степень очистки по окиси алюминия 82%; температура очищаемого газа от 20 до 120°С.

На трубе 125, которая выходит из борова 44, установлен шибер 126. Для обслуживания шиберов 121, 122 камеры смешения 95, шибера 126 на трубе 125, а также проведения ремонтных работ на борове 44, экономайзере 45, вдоль стены 127 смонтирована обслуживающая площадка-эстакада 128, которая имеет лестницу 129 фиг. 14.

Печь работает на естественной тяге следующим образом. Плавильщик металла и сплавов поднимается по лестнице 129 на обслуживающую площадку - эстакаду 128 открывает шибер 126 на трубе 125, а шиберы 121 и 122 на камере смешения 95 закрывает, при этом тяга в печи должна составлять 5-20 даПа. Далее плавильщик металла поднимается по лестнице 130 на обслуживающую площадку 131 горелок, зажигает горелки 76, 77 и прокаливает печь по технологическому графику прокалки в зависимости от вида проведенного ремонта. После прокалки печи затыкаются летки 56, включаются механизмы подъема заслонок 25 рабочих окон 17 и в прокаленную печь на наклонную площадку 11 через рабочие окна 17 загружается погрузчиком алюминиевый лом. Затем вручную поднимаются заслонки 29 рабочих окон 28 и загружается на подину 8 погрузчиком измельченный и прошедший магнитную сепарацию алюминиевый лом. Далее закрываются рабочие окна 17 и 28. Пламя трех горелок 76 нижнего ряда нагревают лом до температуры плавления. Металл плавится и стекает по наклонной площадке 11 на под 8 печи. Пламя трех горелок 77 верхнего ряда нагревают лом, загруженный на подину 8 до температуры плавления. После проплавления загруженной порции алюминиевого лома загружается и проплавляется вторая и так далее до полного накопления расплавленного металла в ванне печи. Поддерживают температуру в ванне печи три горелки 77 верхнего ряда. Раскаленные дымовые газы поднимаются по газоходу 43 и входят в боров 44, нагревают его и холодную воду в экономайзере 45 (предварительно в экономайзер 45 подается холодная вода). Пройдя боров 44 дымовые газы по трубе 125 попадают в дымовую трубу 124, из которой удаляются в атмосферу. В процессе плавки лом расплавляется, а на наклонной площадке 11 остаются все включения, температура плавления которых выше алюминиевого сплава. Эти отходы (переделки: чугунные и стальные кольца, вкладыши, втулки, шпильки, толкатели, клапаны и т.д.) не попадают в расплавленный металл, так как в конце плавки их удаляют с наклонной площадки скребком, закрепленным на погрузчике. После полного расплавления загруженного в печь лома, обработки флюсом жидкого металла, тщательного перемешивания металла в ванне заливщики металла открывают летки 56 и производит разливку жидкого металла в изложницы разливочного конвейера 70 и разливочной карусели 71. После разливки из печи жидкого металла, плавильщики металла и сплавов открывают заслонки рабочих 25 и шлаковых окон 29 и чистят наклонную площадку 11, подину 8 от шлака. Работа печи на искусственной тяге происходит следующим образом.

Плавильщик металла и сплавов закрывает шибер 126, а шиберы 121, 122 открывает. Операции выполняются такие же, как и при плавке на естественной тяге. Разница в том, что перед загрузкой шихты в печь загружается адсорбент в загрузочные патрубки 102 и 103 на нижнюю 99 и соответственно верхнюю поворотную загрузочную решетку 100, производится включение пылегазоочистного блока 97, кроме того, включается дымосос 96. Продукты горения, пройдя камеру смешения 95, разбавляются в ней воздухом цеха, далее нагнетаются дымососом 96 в пылегазоочистной блок 97, при этом проходят очистку от вредных соединений и пыли. Принцип работы пылегазоочистного блока 97 заключается в следующем: дымовые газы проходят слой адсорбента на нижней 99 и верхней поворотной загрузочной решетки 100, при этом на них образуется «кипящий слой», в результате чего вредные вещества, находящиеся в дымовых газах, адсорбируются известью «пушонкой», активированным углем, селикагелем, березовым углем. После очистки дымовых газов от вредных веществ они очищаются от пыли в рукавных фильтрах 104 и воздуходувками 114 по трубе 123 нагнетаются в дымовую трубу 124, а затем в атмосферу. Через каждую неделю происходит замена отработанного адсорбента на новый. Итак, предлагаемая печь является высокопроизводительной, имеющей экономайзер и большой срок эксплуатации позволяющей: использовать несортированный от инородных включений лом, снизить потери тепла в окружающею среду за счет теплоизоляции, вести процесс переплава на естественной и искусственной тяге с системой пыле газоочистки, что делает его экологически чистым.

Изобретение относится к отражательной печи для переплава алюминиевых ломов. Печь содержит корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, накопительную ванну и наклонную площадку, ограниченные подом и стенками, свод, две сливные летки, две поворотные чаши с приваренными желобами, газоход и сварной каркас, на котором все размещено. Сварной каркас залит бетоном с наполнителем из крошки легковесного шамотного кирпича, выложен внутри двумя слоями теплоизоляционного муллитокремнеземистого рулонного материала и установлен на постаменте, внутри которого выложено четыре ряда шамотного легковесного кирпича. Накопительная ванна выполнена из корундовых среднеплотных блоков, уложенных на четыре теплоизоляционных слоя муллитокремнеземистого рулонного материала и подбивки из кварцевого песка, а наклонная площадка выполнена из корундовых среднеплотных блоков, уложенных на два теплоизоляционных слоя муллитокремнеземистого рулонного материала марки и подбивки из кварцевого песка. В передней стенке корпуса установлены два ряда инжекционных двенадцатисмесительных горелок среднего давления, причем нижний ряд горелок с гладкой внутренней поверхностью смесителей, образующих факел длиной 1,4 метра, направлен под углом на наклонную площадку, а верхний ряд цилиндрических горелок, выполненных с ребрами разной длины на концах смесителей внутри центрального канала, дающих при горении газовоздушной смеси факелы 2,5 метра и 3,4 метра, направленные под углом на подину печи, при этом свод имеет теплоизоляцию, между кладкой из огнеупорного полуторного кирпича со сводом и боровом смонтирован экономайзер, в боковых стенах печи выполнены два рабочих окна, оснащенных электрическими приводами подъема и опускания рабочих заслонок печи и два рабочих окна с ручным приводом подъема и опускания заслонок печи, выполняющие также функцию шлаковых окон, а в задней торцевой стене - две летки для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах, при этом печь имеет систему пылегазоочистки. Обеспечивается высокая производительность печи, уменьшение потерь тепла, возможность экологически чистого переплава алюминиевых ломов. 8 з.п. ф-лы, 14 ил.

1. Отражательная печь для переплава алюминиевых ломов, содержащая корпус, образованный огнеупорными наружными боковыми, передней и задней торцевыми стенками, свод, ограниченную подом и стенками накопительную ванну с наклонной площадкой, горелки, сливную летку и газоход с системой пылегазоочистки, отличающаяся тем, что корпус печи размещен на сварном каркасе, залитом бетоном с наполнителем из крошки легковесного шамотного кирпича и выложенными внутри двумя слоями теплоизоляционного муллитокремнеземистого рулонного материала марки МКРРХ-150 и установленном на постаменте, внутри которого выложено четыре ряда шамотного легковесного кирпича, накопительная ванна выполнена из корундовых среднеплотных блоков КС-95, уложенных на четыре теплоизоляционных слоя муллитокремнеземистого рулонного материала марки МКРРХ-150 и подбивки из кварцевого песка, свод имеет теплоизоляцию, наклонная площадка выполнена из корундовых среднеплотных блоков КС-95, уложенных на два теплоизоляционных слоя муллитокремнеземистого рулонного материала марки МКРРХ-150 и подбивки из кварцевого песка, в боковых стенках печи имеются два рабочих окна, оснащенных электрическими приводами подъема и опускания рабочих заслонок печи, и два рабочих окна, выполненных с возможностью действия в качестве шлаковых окон и имеющих ручной привод подъема и опускания заслонок печи, а в задней торцевой стенке имеются две летки для выпуска расплавленного металла, выполненные в быстросменных армированных леточных кирпичах, при этом между кладкой из огнеупорного полуторного кирпича со сводом и боровом размещен экономайзер, два ряда инжекционных двенадцатисмесительных горелок среднего давления, имеющих стабилизирующий пламя горелочный туннель, размещены в передней стенке корпуса, причем горелки нижнего ряда, выполненные с гладкой внутренней поверхностью смесителей с возможностью образования факела длиной 1,4 метра, направлены под углом на наклонную площадку, а горелки верхнего ряда выполнены цилиндрическими и имеющими ребра разной длины на концах смесителей внутри центрального канала с обеспечением получения при горении газовоздушной смеси факелов длиной 2,5 метра и 3,4 метра, направлены под углом на подину печи.

2. Печь по п. 1, отличающаяся тем, что заслонки двух рабочих окон в боковых стенках печи выполнены сварными из стали, имеют двойной слой муллитокремнеземистого рулонного материала марки МКРРХ-150 и футерованы легковесным полуторным огнеупорным кирпичом марки ШЛ-0,6, каждый из электрических приводов подъема и опускания заслонок рабочих окон печи состоит из реверсивного электродвигателя, клиноременной передачи, червячного редуктора, двух шкивов, противовеса, стальных тросов, а заслонки двух рабочих окон с возможностью действия в качестве шлаковых окон выполнены в виде рамы, сваренной из швеллеров, имеющей двойной слой муллитокремнеземистого рулонного материала, футерованной легковесным полуторным огнеупорным кирпичом, выступающим за раму, причем рама имеет по два ползуна с каждой стороны, приваренных к ней и перемещающихся по копирам, с образованием при закрытии шлакового окна Г-образного замка, при этом каждый ручной привод подъема и опускания упомянутых заслонок состоит из двух противовесов, цепей и двух шкивов.

3. Печь по п. 1, отличающаяся тем, что она имеет два поворотных желоба, выполненных с возможностью поворачивания в процессе разливки жидкого металла, каждый из которых содержит промежуточный носок, поворотную футерованную чашу с приваренным в нижней ее части валом, нижняя часть которого вращается во втулке, приваренной к швеллеру, при этом вал имеет в торце шарообразную выемку и опирается на стальной шарик, причем к футерованной поворотной чаше приварен длинный разливочный футерованный носок с ручками, для обеспечения последовательной разливки наплавленного в печи металла в разливочное оборудование, расположенное в секторе обслуживания с углом 140°.

4. Печь по п. 1, отличающаяся тем, что смесители инжекционных двенадцатисмесительных цилиндрических горелок верхнего ряда выполнены в виде литой трубы диаметром 68×10 мм длиной 310 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе в конце на внутренней поверхности длиной 65 мм имеются 12 литых ребер, которые со стороны движения газовоздушной смеси имеют заходную часть в виде заострения длиной 5 мм, угол которого составляет 30°, высота ребер 4,5 мм, а смесители горелок нижнего ряда выполнены в виде литой трубы диаметром 68×10 мм длиной 310 мм, в которой по периферии просверлены четыре сопла под углом 25°±1° к их осям с зенковкой входной части 0,5 мм под углом 90°, при этом в каждом смесителе на внутренней поверхности от конца смесителя длиной 250 мм имеются 12 литых ребер, литые ребра со стороны движения газовоздушной смеси имеют заходную часть в виде заострения длиной 5 мм, углом заострения 30° и высотой ребер 4,5 мм, причем смесители и стабилизирующий пламя горелочный туннель изготовлены из жаростойкого чугуна ЖЧХ 30.

5. Печь по п. 1, отличающаяся тем, что быстросменный армированный леточный кирпич каждой летки для выпуска расплавленного металла частично размещен в сварном коробе- захвате леточного кирпича и имеет конусную заходную часть для исключения утечки расплавленного металла, при этом сварной короб-захват имеет отбортовку с отверстиями для крепления к стальной рамке, приваренной к горизонтальным швеллерам печи.

6. Печь по п. 1, отличающаяся тем, что свод имеет огнеупорную теплоизоляционную обмазку, а сверху обмазки уложен двойной слой муллитокремнеземистого рулонного материала марки МКРРХ-150 .

7. Печь по п. 1, отличающаяся тем, что система пылегазоочистки состоит из камеры смешения, дымососа, четырехсекционного пылегазоочистного блока, при этом четырехсекционный пылегазоочистной блок системы пылегазоочистки содержит 36 рукавных фильтров с толщиной каждого слоя адсорбента 0,3 м и выполнен с обеспечением достижения производительности по очищаемому газу 28600 м3/час, степени очистки по фтористому водороду 70%, степени очистки по окиси меди 86%, степени очистки по окиси углерода 92%, степени очистки по окиси азота 87%, степени очистки по окиси алюминия 82%, температуры очищаемого газа от 20 до 120°С.

8. Печь по п. 1, отличающаяся тем, что экономайзер выполнен в виде полуспирали коробчатой формы с внутренними размерами 30×50 мм и 35 витками, которая соприкасается с наружной стенкой борова, при этом полуспираль выполнена сварной из стали 12Х18Н9Т, а боров и кладка из огнеупорного полуторного кирпича со сводом выполнены на стальном листе и двух уголках 120×120 мм, которые опираются на переднюю и заднюю стенки.

9. Печь по п. 1, отличающаяся тем, что она имеет огнеупорную набивную массу для обмазки горелок и набивки пространства между смесителями, содержащую, вес.%:

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2017 |

|

RU2656426C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА АЛЮМИНИЕВОГО ЛОМА | 2017 |

|

RU2649481C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2011 |

|

RU2480694C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2009 |

|

RU2407969C1 |

| ОТРАЖАТЕЛЬНАЯ ПЕЧЬ ДЛЯ ПЕРЕПЛАВА МЕТАЛЛА | 2006 |

|

RU2361162C2 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ЭПОКСИДНЫХ КОМПАУНДОВ | 0 |

|

SU240998A1 |

Авторы

Даты

2020-08-05—Публикация

2020-03-10—Подача