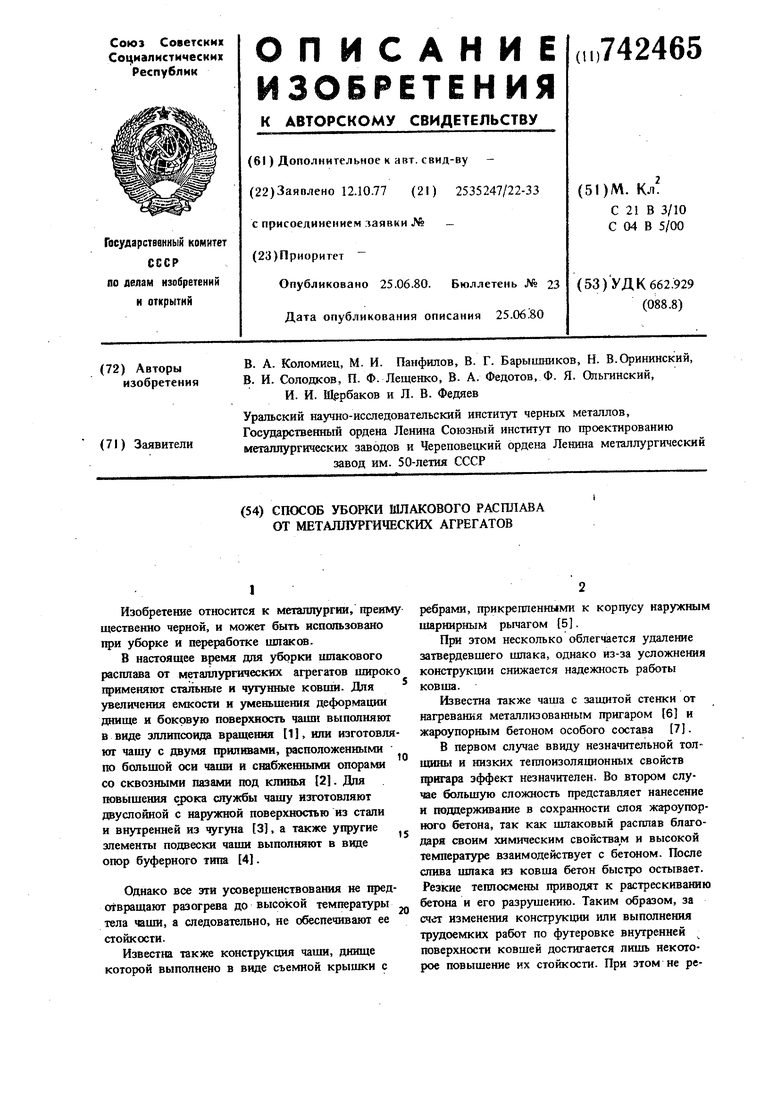

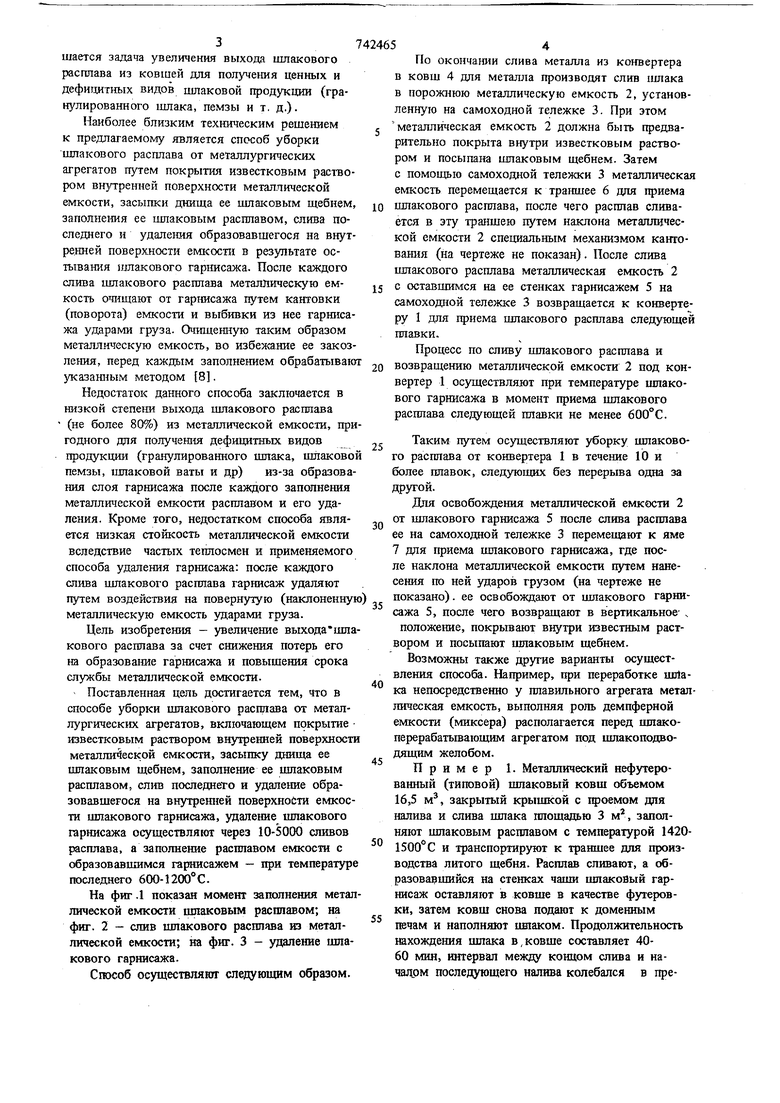

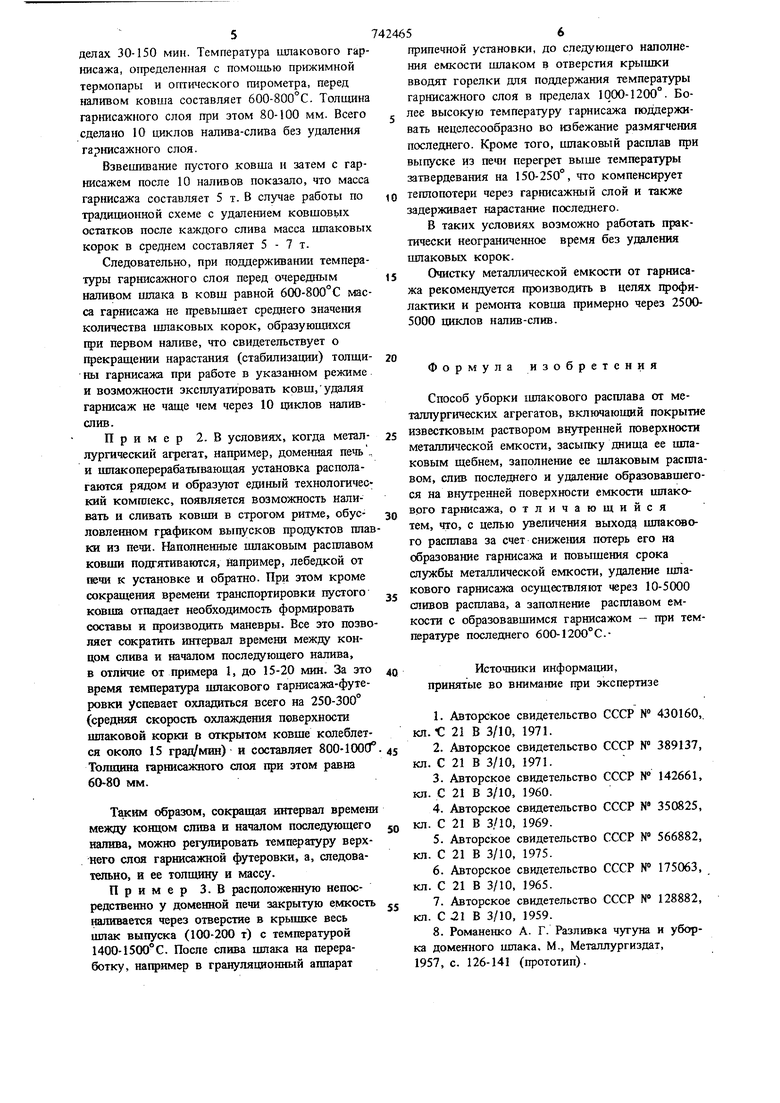

Изобретение относится к металлургии, 1феим щественно черной, и может быть использовано при уборке и переработке ишаков. В настоящее время для уборки шлакового расплава от металлургических агрегатов широк применяют стальные и чугушсые ковши. Для увеличения емкости и уменьшения деформации днище и боковую поверхность чашн выполняют в виде эллипсоида вращения 1, или изготовл ют чашу с двумя приливами, расположениыми по большой оси чаши и стабженными опорами со сквозными пазами под клинья 2. Для повышения cjpOKa службы чащу изготовляют двуслойной с наружной поверхностью из стали и внутренней из чугуна 3, а также упругие элементы подвески чаши выполняют в виде опор буферного типа 4. Однако все эти усовершенствования не тгред огвращают разогрева до высокой температуры тела чаши, а следовательно, не обеспечивают ее стойкости. Известна также конструкция чаши, днище которой выполнено в виде съемной крышки с ребрами, прикрепленными к корпусу наружным шарнирным рычагом 5. При этом несколько облегчается удаление затвердевшего шлака, однако из-за усложнения конструкции снижается надежность работы ковша. Известна также чаша с защитой стенки от нагревания металлизованным пригаром 6 и жароупорным бетоном особого состава 7. В первом случае ввиду незначительной толщины и низких теплоизоляционных свойств пригара эффект незначителен. Во втором случае большую сложность представляет нанесение и поддерживание в сохранности слоя жароупорного бетона, так как шлаковый расплав благодаря своим химическим свойства м и высокой температуре взаимодействует с бетоном. После слива шлака из ковша бетон быстро остывает. Резкие теплосмены приводят к растрескиванию бетона и его разрушению. Таким образом, за счет изменения конструкции или выполнения трудоемких работ по футеровке внутренней поверхности ковшей достигается лишь некоторое повышение их стойкости. При этом не решается задача увеличения выхода шлакового расплава из ковшей для получения ценных и дефиодтных видов шлаковой продукции (гранулированного шлака, пемзы и т. д.). Наиболее близким техническим решением к предлагаемому является способ уборки шлакового расплава от металлургических агрегатов путем покрытия известковым рхтвором внзтренней поверхности металлической емкости, засыпки днища ее ишаковым щебнем заполнения ее шлаковым расплавом, слива последнего н уда11е101Я образовавшегося на внут ренней поверхности емкости в результате остывания шлакового гар1шсажа. После каждого слива шлакового расплава металлическую емкость Ошщают от гарнисажа путем кантовки (поворота) емкости и выбивки из нее гарнисажа ударами груза. Очищенную таким образом металлическую емкость, во избежание ее закоз ления, перед каждагм заполнением обрабатываю указанным методом 8. Недостаток данного способа заключается в низкой степени выхода шлакового расплава (не более 80%) из металлической емкости, при годного для получения дефицитных видов продукции (гранулированного шлака, шлаково пемзы, шлаковой ваты и др) из-за образова ния слоя гарнисажа после каждого заполнения металлической емкости расплавом и его удаления. Кроме того, недостатком способа является низкая стойкость металлической емкости вследствие частых теплосмен и нрименяемого способа удаления гарнисажа: носле каждого слива шлакового расплава гарнисаж удаляют путем воздействия на повернутую (наклоненну металлическую емкость ударами груза. Цель изобретения - увеличение выходашла кового расплава за счет снижения потерь его на образовшше гарнисажа и повышения срока службы металлической емкости. Поставленная цель достигается тем, что в способе уборки шлакового расцпава от металлургических агрегатов, включающем покрытие известковым раствором внутренней поверхност металлической емкости, засыпку днища ее шлаковым щебнем, заполнение ее шпаковым расплавом, слив последнего и удале1ше образовавшегося на внутренней поверхности емкос ти шлакового гарнисажа, удаление шлакового гарнисажа осуществляют через 10-5000 сливов расплава, а заполнение расплавом емкости с образовавшимся гарнисажем - при температур последнего 600-1200°С. На фиг .1 показан момент заполнения метал лической емкости шлаковым расплавом; на фиг. 2 - слив шлакового расплава из металлической емкости; на фиг. 3 - удаление шлакового гарнисажа. Способ осуществляют следующим образом. По окончании слива металла из конвертера в ковш 4 для металла производят слив 1Ш1ака в порожнюю металлическую емкость 2, установленную на самоходной тележке 3. При этом металлическая емкость 2 должна быть предварительно покрыта внутри известковым раствором и посыпана шлаковым щебнем. Затем с помощью самоходной тележки 3 металлическая емкость перемещается к траншее 6 для приема шлакового расплава, после чего расплав сливается в эту траншею путем наклона металлической емкости 2 специальным механизмом кантования (на чертеже не показан). После слива шлакового расплава металлическая емкость 2 с оставшимся на ее стенках гарнисажем 5 на самоходной тележке 3 возвращается к конвертеру 1 для приема шлакового расплава следующей плавки.. Процесс по сливу шлакового расплава и возвращению металлической емкости 2 под конвертер 1 осуществляют при температуре шлакового гарнисажа в момент приема шлакового расплава следующей плавки не менее 600°С. Таким путем осуществляют уборку шлакового расплава от конвертера 1 в течение 10 и более плавок, следующих без перерыва одна за другой. Для освобождения металлической емкости 2 от шлакового гарнисажа 5 после слива расплава ее на самоходной тележке 3 перемецщют к яме 7 для приема шлакового гарнисажа, где носле наклона металлической емкости путем нанесения по ней ударов грузом (на чертеже не показано). ее освобождают от шлакового гариисажа 5, носле чего возвращают в вертикальное , положение, покрывают внутри известным раствором и посыпают шлаковым щебнем. Возможны также другие варианты осуществления способа. Например, при переработке uirtaка непосредственно у плавильного агрегата металлическая емкость, выполняя роль демпферной емкости (миксера) располагается перед шлакоперерабатьюающим агрегатом под шлакоподводящим желобом. Пример 1. Металлический нефутерованный (типовой) шлаковый ковш объемом 16,5 м, закрытый крышкой с проемом для налива и слива шлака площадью 3 м, заполняют шлаковым расплавом с температурой 14201500° С и транспортируют к трашиее для производства литого щебня. Расплав сливают, а образовавшийся на стенках чащи шлаковый гарнисаж оставляют в ковще в качестве футеровки, затем ковш снова подают к доменным печам и наполняют ишаком. Продолжительность нахождения ишака в,ковше составляет 4060 мин, интервал между концом слива и начадрм последующего налива колебался в пределах 30-150 мин. Температура шлакового гар |{исажа, отфеделенная с помощью прижимной термопары и оптического пирометра, перед наливом ковша составляет 600-800°С. Толщина гарга1сажного слоя при этом 80-100 мм. Всего сделано 10 циклов налива-слива без удаления гарнисажного слоя. Взвешивание пустого ковша и затем с гарнисажем после 10 наливов показало, что масса гарнисажа составляет 5 т. В случае работы по традиционной схеме с удалением ковшовь1х остатков после каждого слива масса шлаковых корок в среднем составляет 5 - 7 т. Следовательно, при поддерживании температуры гарнисажного слоя перед очередным наливом шлака в ковш равной 600-800°С мас са гарнисажа не превышает среднего значения количества шлаковых корок, образующихся 1ФИ первом наливе, что свидетельствует о прекращении нарастания (стабилизации) толщи ны гарнисажа при работе в указанном режиме и возможности зксплуатировать ковш,удаляя гарнисаж не чаще чем через 10 циклов напивслив. Пример 2. В условиях, когда металлургический агрегат, например, доменная печь . и шлакоперерабатывающая установка располагаются рядом и образуют единый технологичес кий комплекс, появляется возможность наливать и сливать ковши в строгом ритме, обусловленном графиком выпусков продуктов пла кя из печи. Шполненные шлаковым расплавом ковши подгятиваются, например, лебедкой от печи к установке и обратно. При этом кроме сокращения времени транспортировки i cToro ковша отпадает необходимость формировать составы и производить маневры. Все это позво ляет сократить интервал времени между концом слива и началом последующего налива, в отличие от примера 1, до 15-20 мин. За это время температура шлакового гарнисажа-футеровки успевает охладатъся всего на 250-300° (средняя скорость охлаждения поверхности шлаковой корю в открытом ковше колеблется около 15 град/мин) и составляет 800-1000° Толщина гарнисажпого слоя при этом равна 60-80 мм. Таким образом, сокращая интервал времени между концом сшгоа и началом последующего налива, можно регулировать температуру верхнего слоя гарнисажной футеровки, а, следовательно, и ее толпщну и массу. Пример З.В расположенную непосредственно у доменной печи закрытую емкость наливается через отверстие в крьшпсе весь шлак выпуска (100-200 т) с температурой 1400-1500°С. После слива шлака на переработку, например в грануляционный аппарат 56 припечной установки, до следующего наполнения емкости шлаком в отверстия крышки вводят горелки для поддержания температуры гарнисажного слоя в пределах 1000-1200°. Более высокую температуру гарнисажа поддерживать нецелесообразно во юбежание размягчения последнего. Кроме того, шлаковый расплав при выпуске из печи перегрет выше температуры затвердевания на 150-250°, что компенсирует теплопотери через гарнисажный слой и также задерживает нарастание последнего. В таких условиях возможно работать практически неограниченное время без удаления шлаковых корок. Очистку металлической емкости от гарнисажа рекомендуется производить в целях профилактики и ремонта ковша примерно через 25005000 циклов нал1ш-слив. Формула изобретения Способ уборки шлакового расплава от металлургических агрегатов, включающий покрытие известковым раствором внутренней поверхности металлической емкости, засыпку днища ее шлаковым щебнем, заполнение ее шлаковым расплавом, слив последнего и удаление образовавшегося на вн)гтренней поверхности емкости шлаковрго гарнисажа, отличающийся тем, что, с целью увеличения выхода шлаксжого расплава за счет сниже1шя потерь его на образование гарнисажа и повышения срока службы металлической емкости, удаление шлакового гарнисажа осуществляют через 10-5000 сливов расплава, а заполнение расплавом емкости с образовавшимся гарнисажом - при температуре последнего 600-1200°С.Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 430160,. кл.-С 21 В 3/10, 1971. 2. Авторское свидетельство СССР № 389137, кл. С 21 В 3/10, 1971. 3.Авторское свидетельство СССР N 142661, кл. С 21 В 3/10, 1960. 4.Авторское свидетельство СССР № 350825, кл. С 21 В 3/10, 1969. 5.Авторское свидетельство СССР № 566882, кл. С 21 В 3/10, 1975. 6.Авторское свидетельство СССР № 175063, кл. С 21 В 3/10, 1965. 7. Авторское свидетельство СССР № 128882, кл. С .21 В 3/10, 1959. 8. Романенко А. Г. Разливка чугуна и уборка доменного щлака. М., Металлургиздат, 1957, с. 126-141 (прототип).

ffQ OfJ&V

ftOifctfeHue

| название | год | авторы | номер документа |

|---|---|---|---|

| Ковш для шлакового расплава | 1979 |

|

SU802366A1 |

| Способ эксплуатации шлаковозных ковшей с приемно-сливной горловиной | 1988 |

|

SU1740422A1 |

| Главный желоб доменной печи | 1977 |

|

SU691492A1 |

| Устройство для переработки шлакового расплава в щебень | 1973 |

|

SU600111A1 |

| СПОСОБ ОБРАБОТКИ ШЛАКОВОГО РАСПЛАВА | 1995 |

|

RU2098370C1 |

| Способ обработки шлаковых чаш перед наливом расплава | 1988 |

|

SU1712423A1 |

| Ковш для транспортировки жидких металлургических шлаков | 1989 |

|

SU1799909A1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2016 |

|

RU2632738C1 |

| СПОСОБ НАНЕСЕНИЯ ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 2008 |

|

RU2373291C1 |

Авторы

Даты

1980-06-25—Публикация

1977-10-12—Подача