4

О

со 00

1,1440973

Изобретение относится к техничеснидо

ким тканям, предназначенным для изготовления армированных пластиков на основе термопластичной матрицы, а именно к изготовлению препрегов, и может найти применение в различных отраслях машиностроения, в медицине, на транспорте.

Цель изобретения - улучшение эксплуатационных характеристик путем обеспечения возможности увеличения степени вытяжки получаемого пластика

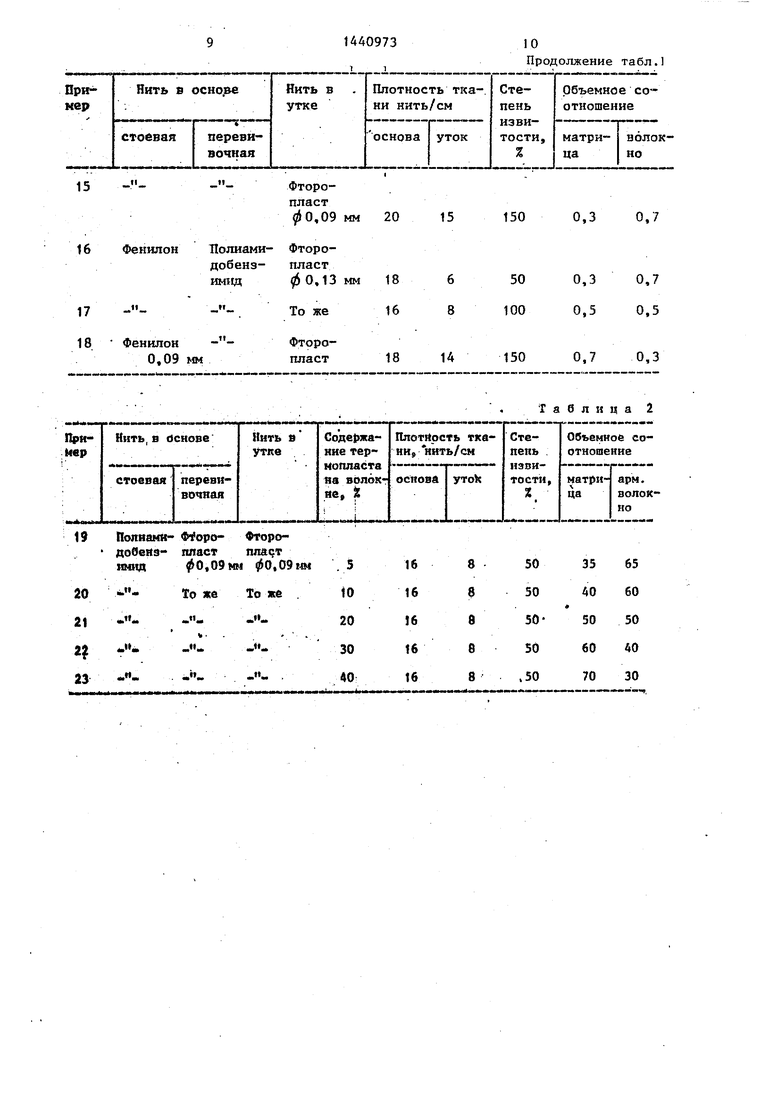

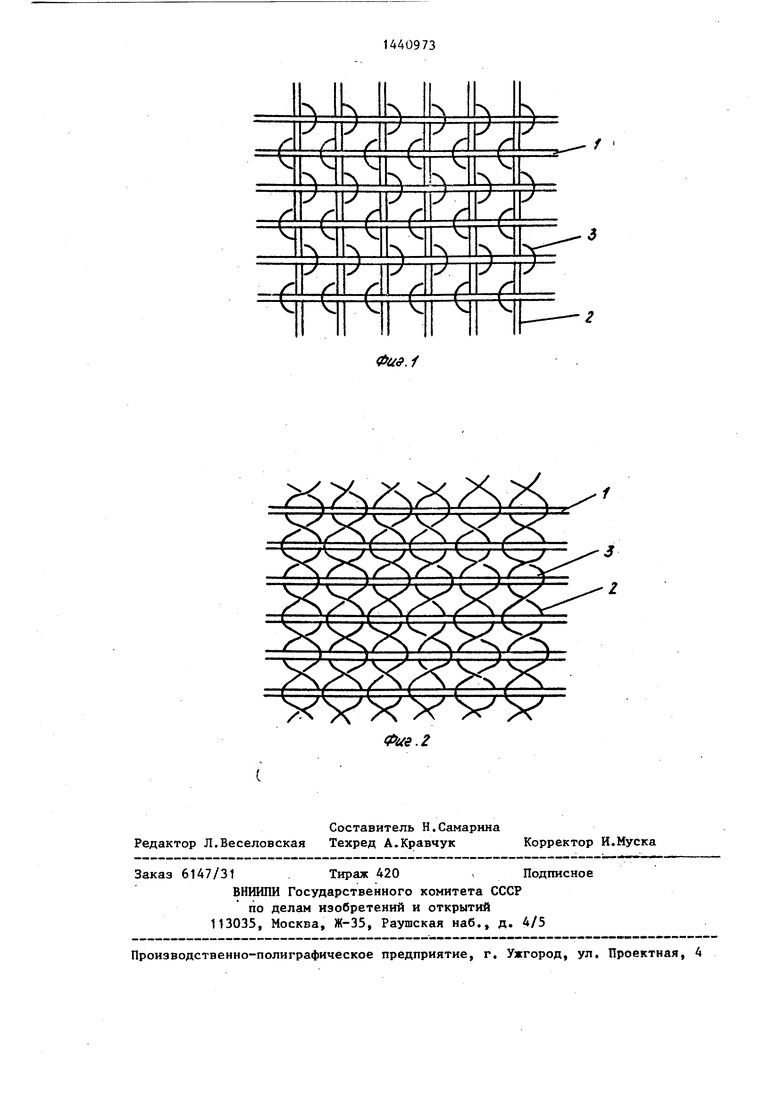

На фиг. 1 представлены варианты структуры получаемой ткани.

Тканый препрег состоит из термопластичных утка 1, термопластичных стоевых нитей 2 и термостойких перевивочных нитей 3 основы.

Выполнение стоевьк нитей термопластичными, а перевивочных термостойкими связано с тем, что в процессе изготовления листовой заготовки . под штамповку, плавкие нити основы и утка при. нагревании превращаются в расплав, кото рый пропитывает извитые перевивочные нити и при последующем охлаясдении фиксирует в пластике Необходимую для последующей вытяжки извитую структуру перевивочных нитей В процессе штамповки такой заготовки пуансон действует на нити каждого слоя материала, вьтрямляет извитые армирующие нити на величину извитое- ти нитей в препреге, причем нити утка и етоевые нити основы не мешают процессу вытяжки, так как образуют после плавления монолитную термопластичную матрИ1пг. .

Выполнение препрега из нитей фени- лон позволяет получить за счет растяжения нитей в пластике степень вытяжки 10-12%.

Если вьтолнить препрег так же, как и прототип, но вместо нитей фени- лон использовать минеральные или углеродистые нити, to не удается, получить степени вытяжки в пластике больше 0,1-2,5% (величина характеризует- ся относительным удлинением нитей), так как нити находятся в распрямленном состоянии и при больших удлинениях волокна начнут разрушаться.

Применение ажурных переплетений для таких нитей позволяет задать в полуфабрикате на стадии ткачества практически любую степень вытяжки, изменяя извитость перевивочных нитей.

С целью дополнительного увеличения степени вытяжки армирующих нитей до- 200% в качестве перевивочпых ий-

пользуются текстурированные нити из волокон на основе полигетероариленов. Описанные варианты тканого препрега обеспечивают степень извитости армирующих нитей от 50 до 20 0%, что

позволяет предотвратить повреждение непрерывной структуры нитей за счет выравнивания их в процессе термоформирования с вытяжкой.

Диапазон варьирования плотностей

укладки стоевых и уточных нитей в каждом отдельном случае зависит от требуемой степени извитости, объемного содержания используемых нитей, номенклатуры. В качестве термопластичных плавких нитей могут быть использованы нити на основе полиамида, полеолефинов, фторопластов, полифе- ниленоксидов,.полисулъфонов, в качестве армирующих - ароматические

полиамиды3 полиоксадиазол, полиамидо- бензимид, полиамиды, стеклянные углеродные волокна (последние при условии, что критический радиус волокна при изгибе должен быть не более 5 мм). Изобретение иллюстрируется следующими примерами.

П р и м е р ы 1-3. Тканый препрег

ажурного переплетения свдрржит в основе (етоевые нити) и Капроновую мононить, а в качестве перевивочной - комплексную углеродную нить.

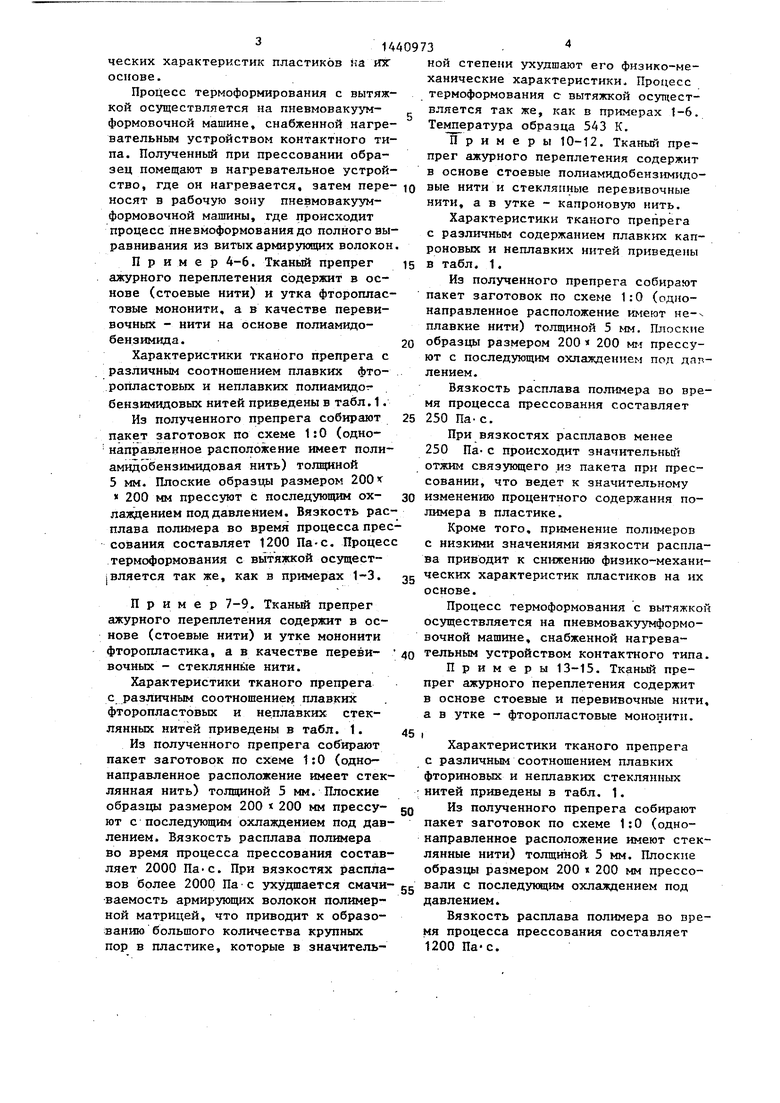

Характеристики тканого препрега с различным соотношением плавких капроновых и неплавких углеродных нитей приведены в табл. .1.

Из полученного препрега собирают пакет заготовок по схеме 1:0 .(однонаправленное расположение имеет комплексная нить) толщиной 5 мм. Плоские образцы размером 200 « 200 мм прессуют по 535 К, давлении 1,5 Ша в течение 15 мин с последующим бхлаждением под давлением до 353 К. Вязкость расплава полимера во время процесса прессования составляет 250 Па-с.

При вязкости расплавов менее 250 Па-с происходит значительный отжим связующего из пакета при прессовании, что ведет к значительному изменению содержания полимера в пластике. Кроме того, применение полимеров с низкими значениями вязкости расплава приводит к снижению физико-механических характеристик пластиков на Я5Г основе.

Процесс термоформирования с вытяжкой осуществляется на пневмовакуум- формовочной машине, снабженной нагре- вательным устройством контактного типа. Полученный при прессовании образец помещают в нагревательное устройство, где он нагревается, затем пере- носят в рабочую зону пневмовакуум- формовочной машины, где происходит процесс пневмоформования до полного выравнивания из витых армирующих волокон

Пример 4-6. Тканый препрег ажурного переплетения содержит в основе (стоевые нити) и утка фторопластовые мононити, а в качестве переви- вочных - нити на основе полиамидо- бензимида.

Характеристики тканого препрега с различным соотношением плавких фторопластовых и неплавких полиамидог- бензимидовых нитей приведены в табл. 1.

Из полученного препрега собирают пакет заготовок по схеме 1:0 (одно- направленное расположение имеет поли- амидобензимидовая нить) толщиной 5 мм. Плоские образцы размеро 5 200 f « 200 мм прессуют с последующим охлаждением под давлением. Вязкость расплава полимера во время процесса прессования составляет 1200 Па-с. Процес термоформования с вытяжкой осущест- |вляется так же, как в примерах 1-3.

П р им е р 7-9. Тканый препрег ажурного переплетения содержит в основе (стоевые нити) и утке мононити фторопластика, а в качестве переви- вочных - стеклянные нити.

Характеристики тканого препрега с различным соотношением плавких фторопластовых и не;плавких стеклянных нитей приведены в табл. 1.

Из полученного препрега собирают пакет заготовок по схеме 1:0 (однонаправленное расположение имеет стеклянная нить) толщиной 5 мм. Плоские образцы размером 200 200 мм прессу- ют с последующим охлаждением под давлением. Вязкость расплава полимера во время процесса прессования составляет 2000 Па-с. При вязкостях распла

ной степени ухудшают его физико-механические характеристики Процесс термоформования с вытяжкой осуществляется так же, как в примерах 1-6. Температура образца 543 К.

Примеры 10-12. Тканый препрег ажурного переплетения содержит в основе стоевые полиамидобензимидо- вые нити и стеклянные перевивочные нити, а в утке - капроновую нить.

Характеристики тканого препрега с различным содержанием плавких капроновых и неплавких нитей пр1 ведеиы в табл. 1.

Из полученного препрега собирают пакет заготовок по схеме 1:О (однонаправленное расположение имеют не- плавкие нити) толщиной 5 мм. Плоские образцы размером 200 200 мя прессуют с последующим охлаждением под давлением.

Вязкость расплава полимера во время процесса прессования составляет 250 Па-с.

При вязкостях расплавов менее 250 Па- с происходит значительньп отжим связующего из пакета при прессовании, что ведет к значительному изменению процентного содержания полимера в пластике.

Кроме того, применение полимеров с низкими значениями вязкости расплава приводит к снижению физико-механических характеристик пластиков на их основе.

Процесс термоформования с вытяжкой осуществляется на пневмовакз умформо- вочной машине, снабженной нагрева- тельным устройством контактного типа.

Примеры 13-15. Тканый препрег ажурного переплетения содержит в основе стоевые и перевивочные нити, а в утке - фторопластовые мононити.

Характеристики тканого препрега с различным соотношением плавких фториновых и неплавких стеклянных нитей приведены в табл. 1.

Из полученного препрега собирают пакет заготовок по схеме 1:О (однонаправленное расположение имеют стеклянные нити) толщиной 5 мм. Плоские образцы размером 200 t 200 мм прессо

| название | год | авторы | номер документа |

|---|---|---|---|

| ТЕКСТОЛИТ МНОГОФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2016 |

|

RU2641125C1 |

| ОГНЕСТОЙКАЯ ТКАНАЯ ТКАНЬ | 2017 |

|

RU2744284C2 |

| ГИБРИДНЫЙ ТКАНЫЙ ТЕКСТИЛЬНЫЙ МАТЕРИАЛ ДЛЯ АРМИРОВАНИЯ КОМПОЗИТА | 2015 |

|

RU2705997C2 |

| Устройство для образования кромки на бесчелночных ткацких станках | 1940 |

|

SU61014A1 |

| ТЕКСТИЛЬНАЯ ЧАСТЬ, ЭЛЕМЕНТ ИЗ МНОГОСЛОЙНОГО МАТЕРИАЛА, ИМЕЮЩИЙ ТЕКСТИЛЬНУЮ ЧАСТЬ, И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2622808C2 |

| Тканый препрег | 1988 |

|

SU1641910A1 |

| ТКАНЬ ДЛЯ ПРИМЕНЕНИЯ В КОМПОЗИТНЫХ МАТЕРИАЛАХ И СПОСОБ ИЗГОТОВЛЕНИЯ ТКАНИ И ЭЛЕМЕНТА ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2012 |

|

RU2587554C2 |

| СЕТЧАТАЯ ТКАНЬ | 1993 |

|

RU2101402C1 |

| Способ получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления | 2021 |

|

RU2795194C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГИБРИДНЫХ ТЕКСТИЛЕЙ (ВОЛОКНО-НАНОВОЛОКНО) ПРИ ИСПОЛЬЗОВАНИИ ЭФФЕКТИВНЫХ СВЯЗЕЙ ВОЛОКНА С НАНОВОЛОКНОМ, ВКЛЮЧАЮЩИЙ НОВЫЕ ДЕЙСТВЕННЫЕ МЕХАНИЗМЫ ПЕРЕДАЧИ НАГРУЗКИ | 2017 |

|

RU2725456C1 |

Изобретение относится к изготовлению армированных пластиков на основе термопластичной матрицы, а именно к изготовлению препрегов, может найти применение в различных отраслях машиностроения, в медицине, на транспорте и позволяет повысить эксплуатационные характеристики путем увеличения степени вытяжки пластика на основе препрега при термоформовании. Пре- прег вьшолнен в виде ткани ажурного переплетения, уток и стоевые нити основы которой состоят из волокон термопластичного полимера с вязкостью расплава 250-2000 Па-с, а в качестве перевивочных использованы термостойкие органические, минеральные или углеродные нити или жгуты. Для улучшения пропитки армирующих волокон термопластичной матрицей и предохранения их от повреждений в качестве перевивочных используются нити с предварительно нанесенным на них слоем термопласта в количестве 5-40% от массы волокна. 1 з.п. ф-ль1, 2 ил. 2 табл.

вов более 2000 Па с ухудшается смачи- ggвали с последующим охлаждением под

ваемость армирующих волокон полимер-давлением.

ной матрицей, что приводит к образо- Вязкость расплава полимера во вреванию большого количества крупныхмя процесса прессования составляет

пор в пластике, которые в значитель-1200 Па-с.

5U

Процесс термоформования с вытяжко осуществляется так же, как в примерах 10-12.

П р и м е р ы 16-18. Препрег тка- ньй ажурного переплетения содержит в основе стоевые нити фенилон и пе- ревивочные полиамидобензймидные нити а в утке - фторопластовую мононить.

Характеристики тканого препрега с различным соотношением плавких фто риновых и неплавких фенилоновых и полиамидобензимидных нитей приведены в табл. 1.

Из полученного препрега собирают пакет заготовок по схеме 1;0 толщиной 5 мм.

Плоские образцы размером 200 х 200 мм прессуют при 1,5 МПа в течение. 15 мин с последующим охлаждением под давлением. Вязкость расплава полимера во время процесса прессования составляет 2000 Па с.

При вязкостях расплавов более 2000 Па С ухудшается смачиваемость армирующих волокон полимерной матрицей, что приводит к образованию боль того количества крупных пор в пластике, которые в значительной степени ухудшают его физико-механические характеристики.

Процесс термоформования с вытяжко осуществляется так же, как в примерах 10-15.

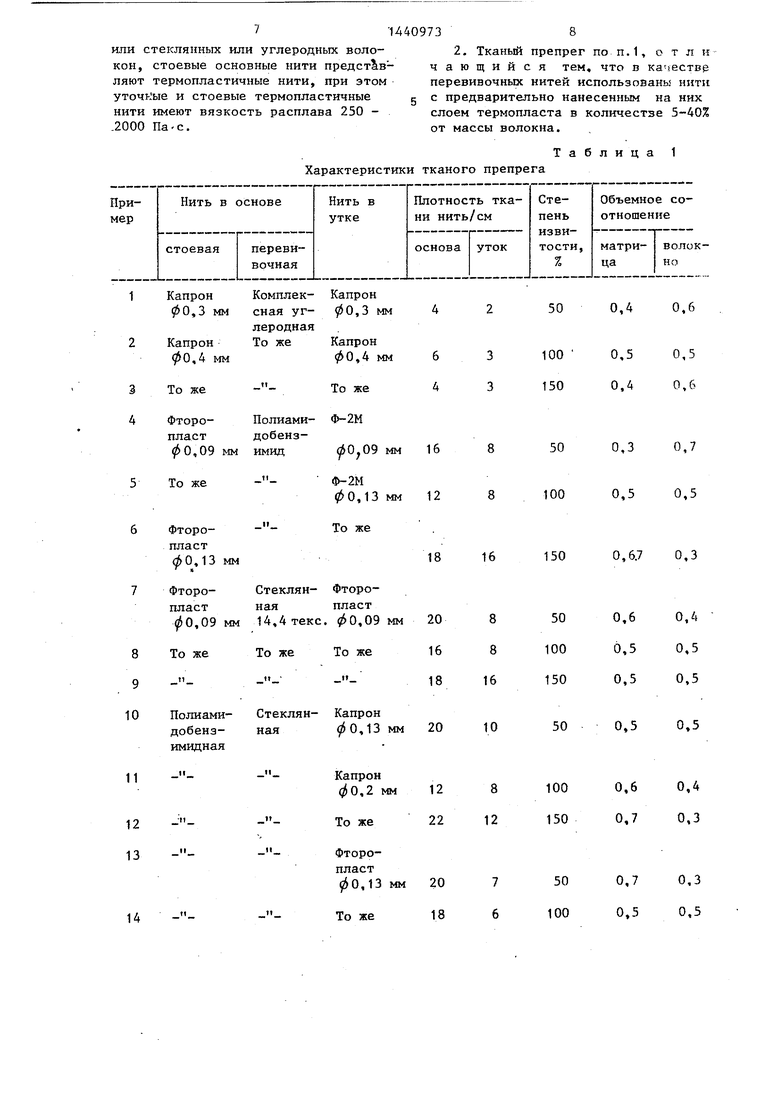

Примеры 19--23. Тканый пре- прег ажурного переплетения содержит в основе (стоевые нити) и утке мононити фторопласта, а в качестве пере- вивочных - нити полиамидобензимида с предварительно нанесенным из раствор фторопласта в диметнлацетамиде слоем термопласта.

Характеристики тканого препрега с содержанием 5-40% термопласта на волокне полиамидобензимида приведены в табл. 2.

Выбор нижней (5%) и верхней (40%) границ диапазона нанесения термопласта на волокно обусловлен тем, что при содержании термопласта меньше 5% от массы волокна не удается обеспечить сплошности покрытия, а при содежании большем 40% нарушается выбранное соотношение матрицы и армирующег

волоЛна (30:70 - 70:30).

Получение плоских образцов и процесс термоформования с вытяжкой осуществляются, как в примерах 4-6,

Ниже приведены данные по максимальной степени вытяжки пластиков на основе известного и предлагаемого препрегов при сохранении сплошности

5

0

5

0

материала, %:

Прототип По примеру

2

3

4

5

6

7

8

9

10

11

12

13

14

15

16

17

18

19

20

21

22

23

12

50

100

150

50

100

150

50

100

150

50

100

150

50

100150

50

100

150

50

50

50

50

50

Сравнение с прототипом показывает, что предлагаемьш препрег позволяет получить значительные степени вытяжки в пластиках на его основе без повреждения непрерывной структуры армирующих волокон, а следовательно, пе- рерабатьшать современные композиционные материалы в объемные изделия высокопроизводительными методами термоформованця, такими как штамповка, пневмо-, вакуумное формование и т.д.

Формула изобретения

0

5

7 14409738

или стеклянных или углеродных воло-2, Тканый препрег по п.1, о т л и

кон, стоевые основные нити представ-чающийся тем, что в качестве

ляют термопластичные нити, при этомперевивочных нитей использованы нити

и стоевые термопластичныеg с предварительно нанесенным на них

нити имеют вязкость расплава 250 -слоем термопласта в количестве 5-40%

.2000 Па-с.от массы волокна.

Характеристики тканого препрега

Таблица 1

0U&.i

л-г./

| Заявка ФРГ № 3341292, кл | |||

| Солесос | 1922 |

|

SU29A1 |

| Авторское свидетельство СССР № 1198992, кл, D 03 D 15/00, 1984 | |||

| Химическая технология, 1981, № 6, с.9-12. | |||

Авторы

Даты

1988-11-30—Публикация

1986-11-28—Подача