Изобретение относится к одно- и многослойным композиционным материалам на основе волокнистых наполнителей и может быть широко использовано в промышленности.

В наши дни все большее применение обретают различные композитные материалы. Высокая надежность и прочность обусловили популярность и быстрое распространение композитов по всему миру.

Композиционные материалы находят все более широкое использование в авиации, судо- и автомобилестроении, машиностроении, строительстве, в коммунальном хозяйстве, железнодорожном транспорте, производстве мебели и спортивного снаряжения, в химической промышленности и других областях.

Развитию композиционных материалов способствуют высокие требования к охране окружающей среды, сокращение потребления энергии, а также поиск легких, прочных и устойчивых к воздействию различных сред и условиям материалов, а увеличивающийся спрос на композиционные материалы расширяет область их использования.

Удешевление производства композиционных материалов является насущной проблемой. Поиск все более оптимального сочетания цены-качества способствует появлению новых композиционных материалов.

Одним из перспективных направлений их развития является создание полимерных композиционных материалов, полученных на основе армирующих химических волокон и полимерных матриц. Важнейшее значение среди них имеют текстолиты, широко применяемые в различных отраслях промышленности, благодаря сочетанию высокой механической прочности, близкой к прочности металлов, легкости и наличию специальных свойствам.

Свойства текстолита определяются, в первую очередь, тканым волокнистым наполнителем и связующим. Технологически проблема получения термопластичных текстолитов сводится к проблеме совмещения тканого волокнистого наполнителя и термопластичного связующего. Проблема совмещения связана с минимизацией технологических дефектов, таких как пористость и совмещение фаз волокно-матрица.

Известно получение армированных пластиков, содержащих волокнистый наполнитель - углеродные, стеклянные нити, ткани, жгуты и полимерное связующее при следующем соотношении компонентов, мас.%,

Полимерное связующее 25-40

Волокнистый наполнитель 60-75.

Полимерным связующим пропитывают стеклоткань на пропиточной машине, нарезают на листы, укладывают в пакеты и прессуют при 170°С и давлении 0,5 МПа

(Патент RU №2394857, C08L 79/08, публ. 20.07.2010).

Недостатком известного изобретения является получение изделий с высокой пористостью.

Однако следует отметить, что высокомолекулярные термопластичные связующие обладают высокой вязкостью расплава и склонностью к термоокислительной деструкции.

Для снижения вязкости связующих используют низкоконцентрированные растворы. Это обстоятельство вынуждает делать многократную пропитку наполнителя, но без гарантии равномерной и беспористой пропитки. Кроме того, пары растворителей требуют специальных условий труда и наличия высокопроизводительных рекуператоров.

В последнее время дисперсные полимеры успешно используются в качестве связующих при формировании термопластичных текстолитов. К широко применяемым способам диспергирования порошков термопластичных связующих в ткани относится диспергирование с помощью ультразвука, вибрации, электростатического поля или газоплазменного напыления. Наиболее эффективным способом является процесс нанесения порошков на ткань в электростатическом поле с последующей термообработкой.

Известны слоистые углепластики, содержащие специальное связующее в виде порошка. Порошок наносят в электростатическом поле на углеродную ткань с последующей сушкой при 100-110°С и прямым прессованием при 165-170°С. Полученный материал имеет прочность на изгиб до 1000 МПа и сохраняет при 300°С 80-87% исходной прочности.

(Патент RU 2052474, C08L 79/08, публ. 20.01.1996).

Однако наращивание толщины слоя при одноразовом совмещении компонентов ограничено. При многослойном нанесении значительного расширения диапазона толщин осажденных слоев можно достичь обработкой поверхности каждого слоя в коронном разряде, полярность которого противоположна полярности заряда частиц связующего, что усложняет и удорожает производство.

Известен термопластичный текстолит, выполненный на основе армирующей ткани из углеродных волокон и термопластичного связующего, например, полиэфирэфиркетон, полиэфирсульфон, полисульфон, в виде пленки. Полученный термопластичный текстолит содержит чередующие слои тканого волокнистого наполнителя и пленки, при этом их совмещение и сборка пакета происходит одновременно.

(Е.Р. патент 0368238, кл. B24/D 31/00, 1990).

Однако в полученных текстолитах имеет место неполное прилегание матричной пленки связующего к тканому наполнителю. Известная технология не решает проблему монолитизации материала, так как не происходит полного заполнения межволоконного пространства тканого армирующего наполнителя, что приводит к значительной пористости текстолита.

Наиболее близким аналогом к предлагаемому изобретению является текстолит в виде многослойной панели, которая содержит выполненные на основе волокнистого полуфабриката наружные слои, образующие обшивки панели, и размещенные внутри них слои заполнителя, соединенные между собой и с наружными слоями посредством термоформования и имеющие неплавкие волокна и термопластичное связующее, причем термопластичное связующее представляет собой плавкие волокна, введенные в структуру волокнистого полуфабриката, при этом объемное содержание неплавких и плавких волокон полуфабриката находится в пределах соответственно 30-70% и 70-30%.

(Патент RU 2055723, В32В 3/12, публ. 10.03.96).

Однако производство изделий в виде многослойных панелей крайне ограничивает их применение и не позволяет их использовать для производства изделий широкого профиля.

Задачей предлагаемого изобретения является устранение всех указанных недостатков в перечисленных изобретениях и создание нового термопластичного текстолита многофункционального назначения с комплексом свойств, необходимых в условиях его использования и низкой его стоимостью.

Технический результат от использования изобретения заключается в повышении конструкционных свойств за счет снижения пористости и придании шумо-, вибро-, звукоизоляционных и антифрикционных свойств.

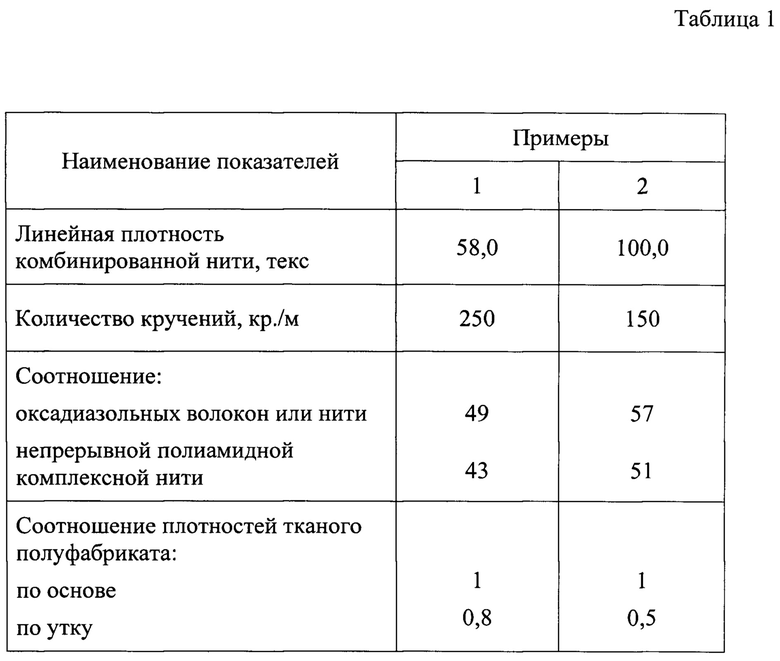

Данный технический результат достигается за счет предлагаемого текстолита многофункционального назначения, выполненного из термообработанного тканого полуфабриката, содержащего армирующий термостойкий наполнитель в виде полиоксадиазольной пряжи или нитей и термопластичное связующее в виде непрерывных полиамидных комплексных нитей, причем полиоксадиазольная пряжа или нити и полиамидные комплексные нити скручены в комбинированную нить линейной плотности 58,0-100,0 текс с круткой 150-250 кр./м, при их соотношении равном (0,85-1,18):(0,84-1,16), и соотношение плотностей тканого полуфабриката по основе и утку находится в пределах 1:(0,5-0,8), причем текстолит, сформированный из одного или нескольких слоев тканого полуфабриката, соединенных между собой, и выполненный из термообработанного тканого полуфабриката пошаговым прессованием.

Изменение структуры тканого полуфабриката не приводит к достижению технического результата предлагаемого изобретения.

Использование полиамидных комплексных нитей в качестве термопластичного связующего позволяет избежать недостатков в указанных всех известных текстолитах. Термопластичное связующее еще до термообработки оказывается равномерно распределенным по сечению тканого полуфабриката и максимально приближенным к поверхности пряжи или нитей термостойкого наполнителя.

Связующее, находящееся в межволоконном пространстве, улучшает распределение механического напряжения между волокнами за счет предложенной структуры тканого полуфабриката, а также воспринимает механические напряжения, при этом резко улучшается качество термопластичного текстолита за счет снижения пористости до 0,8%, что придает высокую монолитность и значительно улучшает его конструкционные свойства, и особенно расчетную надежность (изменения и разброс свойств в ходе длительной эксплуатации).

Армирующий термостойкий наполнитель в виде пряжи или нитей имеет температуру переработки выше температуры переработки термопластичного связующего в виде комплексных нитей.

Возможность использования широкого спектра методов получения изделий, а это прессование, вакуумное и автоклавное формование, штамповка, намотка, протяжка (пултрузия), прокатка (роллтрузия), предпочтительно метод пошагового (квазинепрерывного) прессования, а также стабильность состава тканого полуфабриката при хранении, раскрое, сборке пакетов-заготовок повышает технологичность изготовления и переработки термопластичного текстолита, обеспечивает увеличение производительности труда, снижение трудоемкости, себестоимости термопластичного текстолита и изделий.

Разработан новый термопластичный текстолит многофункционального назначения, который используется в различных условиях эксплуатации и востребован в различных областях промышленности, в авиа, судо- и автомобилестроении, строительстве и коммунальном хозяйстве. Он обладает хорошей износостойкостью, ударопрочностью, при пониженной плотности, что важно для конструкционных деталей, для облицовки внутренних интерьеров самолетов, автомобилей, вагонов.

Предлагаемый термопластичный текстолит используют в конструкциях различного назначения, где он ведет себя как единая целая структура и обладает свойствами, которых не имеют составляющие его компоненты. Следует отметить, что при высоких деформациях с доведением образцов текстолита почти до разрушения большинство видимых волокон деформировано и не находятся в натянутом состоянии, что приводит к низкой жесткости материала и обеспечивает ему высокие шумо-, вибропоглощающие характеристики. Придание таких физических свойств как шумо- и звукоизоляция, пониженные вибрационные свойства очень важны в машиностроении. Специфические функциональные антифрикционные свойства, которыми обладает разработанный текстолит с низким коэффициентом трения с металлом менее 0,2, имеет низкую степень износа, а также и изготовленные из него изделия, например различные вкладыши, направляющие втулки, подшипники.

Наиболее важными эксплуатационными свойствами термопластичного текстолита многофункционального назначения являются конструкционные свойства в сочетании с функциональными свойствами, такими как огнестойкость, хемостойкость, атмосферостойкость, теплостойкость, которые определяются природой тканого полуфабриката и в котором используются полиаксадиазольная пряжа или нити, обладающие упомянутыми свойствами.

Сущность изобретения поясняется конкретными примерами, приведенными в таблице 1, в таблице 2 даны физико-механические и физические характеристики разработанного текстолита многофункционального назначения, полученного пошаговым прессованием.

Например, в качестве армирующего термостойкого наполнителя использовали пряжу из полиоксадиазольных волокон Арселон® или нити. В качестве термопластичного связующего использовали непрерывные полиамидные комплексные нити.

Комбинированную нить получали кручением пряжи Арселон® или нити с полиамидной комплексной нитью на тростильно-крутильной машине с круткой 150-250 кр./м, тканый полуфабрикат вырабатывали на ткацком станке с эксцентриковым зевообразовательным механизмом, полученный тканый полуфабрикат стабилен при хранении, раскрое, сборке пакетов.

Разработанный текстолит вырабатывали с использованием новой технологии квазинепрерывного пошагового прессования.

Тканый полуфабрикат толщиной 1 мм заправляли и протягивали на формовочную плиту, где его нагревали и выводили на режим, затем подвергали прессованию. Прессование осуществляли по зонам (циклам нагрева и охлаждения) при температуре от 254°С до 97°С и давлении 0,25МПа, время выдержки 28 с. Нагрев обеспечивали за счет использования инфракрасных керамических нагревателей с рабочей температурой поверхности 600°С. Затем его охлаждали, протягивали и отрезали заготовку заданной длины. Изготовление текстолита возможно из одного или нескольких слоев тканого полуфабриката, из которого получали изделия разной формы, в том числе сложной.

На образцах текстолита определяли плотность, пористость, разрушающее напряжение при растяжении, сжатии, изгибе.

Полученный текстолит имеет низкую пористость, равную 0,8-1,0%, за счет уменьшения пути движения связующего и повышенную однородность из-за точного распределения фаз по площади волокнистой тканой структуры используемого полуфабриката.

Текстолит имеет улучшенные конструкционные свойства, высокую расчетную надежность изделий (изменение и разброс свойств в ходе длительной эксплуатации), увеличенную в 1,5-2 раза.

При испытании образцов на изгиб определяли максимальный прогиб, при этом нарушения армирующей фазы в образцах предлагаемого текстолита не наблюдалось. При испытании образцов на сжатие отмечалось отсутствие видимых нарушений при сравнительно высоких деформациях для легких материалов.

Разработанный текстолит листовой и профильный легко поддается переформовке, так подвергали переработке бракованные листы без нанесения вреда окружающей среде. При производстве предлагаемого текстолита уменьшаются технологические отходы в 3-6 раз.

Разработан универсальный термопластичный текстолит многофункционального назначения, который обеспечивает выпуск конкурентоспособной продукции для использования в качестве шумо-, вибропоглощающего материала в транспортной индустрии, при отделке общественных помещений, гражданских судах и других отраслях.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИОННЫЙ АНТИФРИКЦИОННЫЙ МАТЕРИАЛ | 2023 |

|

RU2831643C1 |

| МНОГОКОМПОНЕНТНАЯ КОМПЛЕКСНАЯ АРМИРУЮЩАЯ НИТЬ | 2014 |

|

RU2569839C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| МНОГОСЛОЙНАЯ ПАНЕЛЬ | 1992 |

|

RU2040403C1 |

| ПАРА ТРЕНИЯ И СТУПЕНЬ ПОГРУЖНОГО МНОГОСТУПЕНЧАТОГО ЦЕНТРОБЕЖНОГО НАСОСА С ЭТОЙ ПАРОЙ ТРЕНИЯ | 2002 |

|

RU2215206C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| ТЕРМОПЛАСТИЧНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1994 |

|

RU2089569C1 |

| ЗАЩИТНАЯ ТКАНЬ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2009 |

|

RU2435878C2 |

| ИЗОЛЯЦИОННАЯ СИСТЕМА ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2017 |

|

RU2746507C2 |

| Равноплотная ткань, способ её изготовления, композиционный материал и баллистический защитный пакет | 2018 |

|

RU2680129C1 |

Изобретение относится к композиционным материалам на основе волокнистых наполнителей, в частности к термопластичным текстолитам листовым и профильным для использования в транспортной индустрии, машиностроении, коммунальном хозяйстве, строительстве. Текстолит выполнен из термообработанного тканого полуфабриката, содержащего армирующий термостойкий наполнитель в виде полиоксадиазольной пряжи или нитей и термопластичное связующее в виде непрерывных полиамидных комплексных нитей, причем наполнитель и связующее скручены круткой 150-250 кр./м в комбинированную нить линейной плотности 58,0-100,0 текс при их соотношении (0,85-1,18):(0,84-1,16) и соотношение плотностей тканого полуфабриката по основе и утку равно 1:(0,5-0,8). Технический результат заключается в снижении пористости и придании шумо-, вибро-, звукоизоляционных и антифрикционных свойств. 2 з.п. ф-лы, 2 табл., 2 пр.

1. Текстолит, выполненный из термообработанного тканого полуфабриката, содержащего армирующий термостойкий наполнитель в виде полиоксадиазольной пряжи или нитей и термопластичное связующее в виде непрерывных полиамидных комплексных нитей, причем полиоксадиазольная пряжа или нити и полиамидные комплексные нити скручены в комбинированную нить линейной плотности 58,0-100,0 текс с круткой 150-250 кр./м при их соотношении, равном (0,85-1,18):(0,84-1,16), и соотношение плотностей тканого полуфабриката по основе и утку находится в пределах 1:(0,5-0,8).

2. Текстолит по п.1, сформированный из одного или нескольких слоев тканого полуфабриката, соединенных между собой.

3. Текстолит по п.1 или 2, выполненный из термообработанного тканого полуфабриката пошаговым прессованием.

| RU 2055723 C1, 10.03.1996 | |||

| АНТИФРИКЦИОННАЯ ДИЭЛЕКТРИЧЕСКАЯ КОМПОЗИЦИЯ | 2008 |

|

RU2395534C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1994 |

|

RU2042059C1 |

| ПОДШИПНИК СКОЛЬЖЕНИЯ ПРОКАТНОГО СТАНА | 1998 |

|

RU2130136C1 |

| RU 2000129003 A1, 10.11.2002 | |||

| ЕР 0368238 А2, 16.05.1990. | |||

Авторы

Даты

2018-01-16—Публикация

2016-12-14—Подача