Изобретение относится к способам получения современных композиционных материалов для авиакосмической, химической, нефтедобывающей промышленности, ракетно-космической техники, энергетики.

Предлагаемое решение относится к технологичным высокопроизводительным способам получения термопластичных препрегов на основе термопластичных полимерных связующих методом направленного аэрозольного напыления, включая применение трибостатического напыления. Термопластичное полимерное связующее представляет собой полифениленсульфид, полиамид, полиэфирэфиркетон или другие высокотехнологичные полимеры в виде порошков с предпочтительным средним размером частиц от 3 до 100 мкм. Армирующие волокнистые материалы представляют собой однонаправленные ленты, либо двунаправленные полотна на основе углеродных, базальтовых или высокотехнологичных органических волокон.

Получаемые по способу термопластичные препреги предназначены для использования в силовых конструкциях, включая элементы двигателей, химически стойких баллонах, элементах трубопроводов или иных конструкциях, сочетающих высокие прочностные свойства, допустимую максимальную температуру эксплуатации до 230-250°С и низкую массу (плотность материалов менее 1,8 г/см3).

Для получения изделий из полимерных композиционных материалов с высокими физико-механическими свойствами, стойкостью к старению и внешним воздействующим факторам в качестве сырьевого материала на современных производствах используются препреги на основе армирующего наполнителя и полимерной термореактивной матрицы. Этот тип препрегов характеризуется ограниченными сроками хранения (не более 6-12 мес. при температуре минус 18°С), хрупкостью полимерной матрицы, ограниченными возможностями соединения элементов изделий, необратимостью изменений структуры и свойств полимерной матрицы, а также невозможностью вторичной переработки изделий.

Преимуществами получаемых по способу термопластичных препрегов по сравнению с широко используемыми в технике термореактивными препрегами является возможность обратимого плавления термопластичного полимерного материала (связующего), сварки деталей за счет плавления матрицы, увеличенным до 15 и более лет сроком хранения при температуре 20°С и выше, частичной обратимостью изменений свойств материала под действием внешних факторов, возможностью использования термопластичных полимерных связующих с широким интервалом рабочих температур (от минус 120°С до плюс 230°С).

Из уровня техники известно несколько способов получения термопластичных препрегов с использованием термопластичных полимерных связующих:

1) Нанесение в псевдоожиженном слое;

2) Нанесение расплава полимера по экструдерной технологии;

3) Нанесение из суспензии связующего в растворителе.

В способе изготовления конструкционного термопластичного углепластика (1) (RU 2556109) слои углеродного наполнителя укладывают в термошкаф и сушат до полного удаления влаги. Под давлением сжатого воздуха полифениленсульфидное связующее приводят в псевдоожиженное состояние и наносят его на наполнитель с последующей пропиткой. Связующее желательно наносить методом электростатического напыления. Это обеспечивает его равномерное распределение на наполнителе, и, кроме того, задавая определенную разность потенциалов между порошком связующего и наполнителем, можно контролировать толщину слоя наносимого связующего. Пропитку наполнителя следует проводить предварительно псевдоожиженным связующим, поскольку это позволяет избежать использования растворителей для полифениленсульфида, которые являются вредными и вместе с тем отрицательно сказываются на качестве получаемого углепластика. Предварительное псевдоожижение связующего также обеспечивает дальнейшую равномерную пропитку наполнителя. Из слоев полученного препрега составляют пакет. Указанный пакет размещают между плитами пресса, которые с целью предотвращения термоокислительной деструкции связующего, которая может происходить во время дальнейшего нагревания, должны быть заранее нагреты до температуры на 10-30°С выше температуры плавления связующего.

Способ по изобретению (2) (Патент NZ №204971) заключается в пропитке лент расплавленным термопластичным связующим с органическим растворителем бензофеноном. Использование растворителя позволяет понизить вязкость связующего, приближая ее к значениям реактопластов. Основной операцией является протягивание армирующего наполнителя через емкость с раствором связующего.

К недостаткам данного способа относится сложность правильного подбора растворителя для связующего: он должен быть термически стабильным вплоть до температуры плавления полимерного связующего, а температура улетучивания растворителя должна быть ниже температуры термодеструкции получаемой композиции материалов. Удаление растворителя является энергозатратным процессом, а используемые и подразумеваемые способом растворители, например, бензофенон, - высокотоксичными канцерогенными веществами. Кроме того, полное удаление высококипящего растворителя до начала термодеструкции полимера крайне затруднительно, а остаточный растворитель приводит к появлению пор и снижению физико-механических свойств материала.

Известен способ получения термопластичных препрегов (3) (Патент WO 2015121583), позволяющий изготавливать препреги с термопластичной матрицей из одной или нескольких однонаправленных лент, получая их путем протягивания армирующего материала (волокнистого наполнителя) через кипящий слой полимера с последующим каландрованием (прокаткой через несколько горячих валков с целью увеличения степени пропитки волокон связующим и удаления избыточного связующего) с использованием вспомогательных систем регулирования параметров (зазора между валками, давления на ленту и т.д.). В случае одновременного изготовления нескольких лент способ предусматривает возможность использования нескольких каландров.

К недостаткам данного способа относится использование сфероидизованного порошка с узким фракционным составом от 40 до 60 мкм, т.к. процессы сфероидизации и отбора узкой фракции относятся к дорогостоящим и резко повышающим отходы полимерного связующего, что приводит к пониженной экономической эффективности технологии в целом.

К недостаткам данной технологи можно отнести отсутствие возможности применения разных видов термопластичного полимерного связующего и армирующих волокнистых наполнителей (описаны только углеродный наполнитель и полифениленсульфидное связующее), что ограничивает спектр возможных к применению комбинаций материалов с уникальными характеристиками для различных условий эксплуатации.

Известен способ получения препрегов на основе волокнистых наполнителей и термопластичных полимеров (4) (Патент WO 2018115737), основанный на нанесении на одну или несколько однонаправленных лент волокнистого материала порошка как минимум одного термопластичного полимера, причем соотношение размеров частиц в порошке d90/d10 может варьироваться в интервале от 1,5 до 50, предпочтительно от 2 до 10, а соотношение среднего размера частиц полимерного порошка (d50 по объему) к диаметру элементарного волокна варьируется от 3 до 40, за исключением случая нанесения термопластичного полимера из водной суспензии на углеродное волокно, когда соотношение d50 к диаметру элементарного волокна составляет от 3 до 8. Процесс исключает наличие электростатической зарядки поверхности. В качестве наполнителя в процессе используются ленты стеклянных или углеродных волокон, волокон карбида кремния, базальта, оксида кремния, природных волокон, предпочтительно хлопковых, бамбуковых, шелковых или целлюлозных (предпочтительно вискозных), либо аморфных термопластичных волокон. Метод нанесения может включать в себя прямое нанесение порошка, нанесение в кипящем слое, протяжку через водную суспензию полимера, либо напыление пистолетом-распылителем или через форсунку.

Способ отличается рядом существенных недостатков:

- используется узкое и регламентированное способом распределение частиц порошка полимера по размерам, а также определенный интервал соотношений среднего размера частиц порошка термопластичного полимера к диаметру элементарного волокна наполнителя;

- нанесение возможно только на однонаправленные ленты (ровинги), использование двунаправленных наполнителей не предусмотрено;

- отсутствует возможность регулирования количества наносимого полимерного порошка.

Наиболее близким техническим решением является способ и установка для изготовления ленты из армирующих нитей, пропитанных полимерным связующим материалом (5) (Патент RU 2703213). Непрерывная лента образована однонаправленными волокнами из неорганического материала, имеет постоянную ширину по всей длине. Способ включает в себя сборку ленты из нитей, подаваемых с катушек с регулируемым натяжением, центрирование ленты по оси машины, регулировку ширины стренги и осаждение полимера на стренгу с использованием электростатического нанесения порошка. При этом массовая доля полимера составляет от примерно 20 до примерно 75%. Далее осуществляют расплавление полимера, калибровку ширины и толщины ленты и собирают ленту на катушке для хранения.

Недостатками данного технического решения являются:

- при необходимости использования непроводящего волокнистого материала технология предполагает усложнение в виде введения дополнительных операций металлизации или нанесения проводящего порошка;

- отсутствие технического решения для изготовления двунаправленно-армированных полимерных композиционных материалов, необходимость использования в качестве волокнистого наполнителя только нитей, что ограничивает возможности получения полимерных композиционных материалов на основе готовых лент и тканей;

- отсутствие технического решения для удаления и нанесения аппретирующих составов с волокнистого материала, что не позволяет регулировать адгезионную прочность между волокнистым материалом и полимерным связующим и ограничивает спектр возможных к применению комбинаций материалов;

- отсутствие технического решения по сшиванию двух и более непрерывных волокнистых материалов с получением единого материала длиной, превышающей длину исходного сырья.

Данное техническое решение было применено в качестве основы для настоящего способа нанесения порошка термопластичного полимерного связующего на непрерывные армирующие волокнистые материалы. Получаемые по способу полимерные термопластичные препреги в дальнейшем используются в качестве препрегов для изготовления силовых конструкций.

Задачами предлагаемого решения являются:

- повышение универсальности и технологичности процесса нанесения различных по химическому составу порошков термопластичных полимеров, таких как полифениленсульфид, полиамид, полиэфирэфиркетон и другие высокотехнологичные полимеры, на любые одно- и двунаправленные армирующие волокнистые материалы, как электропроводящие, так и диэлектрические без дополнительной операции металлизации методом напыления;

- введение возможности удаления заранее нанесенного на сырьевой волокнистый материал замасливателя и нанесения специального аппрета для увеличения адгезии термопластичного полимерного материала к непрерывному волокнистому наполнителю;

- обеспечение возможности сшивания двух и более непрерывных волокнистых материалов при необходимости получения единого материала длиной, превышающей длину исходного волокнистого наполнителя.

Поставленные задачи решаются в способе получения термопластичных препрегов нанесением на армирующие волокнистые материалы термопластичного полимерного связующего методом направленного аэрозольного напыления, включающем регуляцию натяжения волокнистых материалов, их заземление, осаждение на армирующий волокнистый материал полимерного порошка с помощью одного или нескольких распылителей порошка, каландрирование армирующих волокнистых материалов, пропитанных термопластичным полимерным связующим при температуре от температуры стеклования до температуры плавления полимера, и отличающимся тем, что с армирующих волокнистых материалов предварительно удаляют влагу и замасливатель и наносят аппрет, повышающий уровень адгезии между армирующим волокнистым материалом и термопластичным полимером, причем нанесение различных по химическому составу порошков термопластичных полимеров возможно на любые одно- и двунаправленные волокнистые материалы, как электропроводящие, так и диэлектрические без необходимости применения дополнительных операций. В качестве порошков термопластичных полимеров используют полифениленсульфид, полиамид, полиэфирэфиркетон или другие высокотехнологичные полимеры с предпочтительным размером частиц от 3 до 100 мкм. Волокнистые наполнители представляют собой однонаправленные ленты либо двунаправленные полотна шириной не менее 5 мм из углеродных, базальтовых или высокотехнологичных органических волокон. Удаление исходного замасливателя и влаги с поверхности волокнистого наполнителя происходит в одну стадию.

Способ реализуется в технологической схеме, включающей следующие операции:

Операция 1. Сырьевой волокнистый материал в виде однонаправленной ленты или двунаправленной ткани, например, ткани с типом плетения саржа или ситец, разматывается с обеспечением оптимального и равномерно распределенного по сечению уровня натяжения армирующего волокнистого материала, а также направления движения армирующего волокнистого материала строго параллельно оси установки. Необходимый и достаточный уровень натяжения определяется экспериментально из условия отсутствия провисания армирующего волокнистого материала.

Операция 2. Армирующий волокнистый материал, углеродный, базальтовый или органический, для удаления влаги и замасливателя подвергается нагреву до определенной температуры за определенный промежуток времени для удаления с волокнистого материала влаги и, при необходимости, предварительно нанесенного замасливателя, в том случае, если он не обеспечивает требуемого уровня адгезии между армирующим волокнистым наполнителем и термопластичным полимерным связующим.

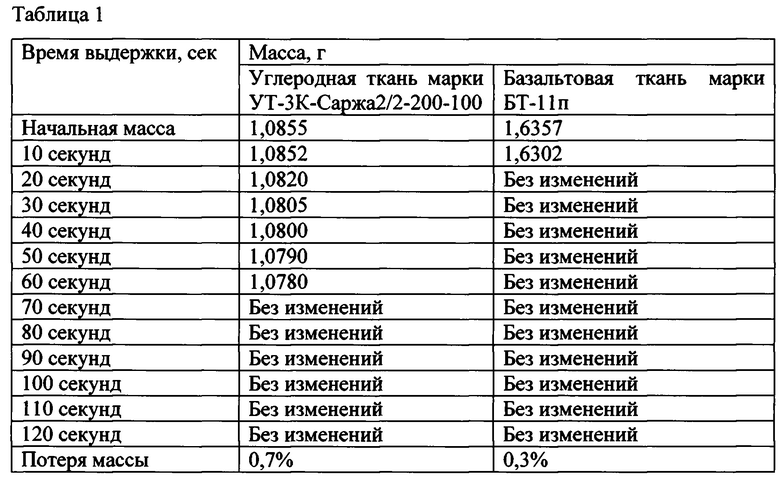

В таблице 1 приведены данные эксперимента по удалению влаги и замасливается с образцов волокнистых наполнителей в печи при 250°С в течение 120 секунд для определения минимального времени нагрева. Для эксперимента взяты углеродная ткань марки УТ-3К-Саржа2/2-200-100 с замасливателем на основе смеси, включающей 20-80% винилового мономера с глицидными группами и 80-20% амина, и базальтовая ткань марки БТ-11п с замасливателем на основе диамидформальдегидной смолы. В ходе эксперимента установлено, что для удаления влаги и аппрета с базальтовой ткани марки БТ-11п достаточно нагревать ее при 250°С в течение 30 с.

Операция 3. На волокнистый материал наносится специальный аппрет, состав которого подбирается конкретно для каждой пары армирующий волокнистый материал/термопластичная полимерная матрица, увеличивающий адгезию между материалами. Аппретирующий состав выбирается для каждой пары волокнистый наполнитель/термопластичное полимерное связующее экспериментально, либо на основе литературных данных.

Например, для пары базальтовая нить/полиамид может быть нанесен аппрет АГМ-9, в работе (6), для улучшения адгезии на границе базальтовое волокно полиамид применялся гамма-аминопропилэтоксисилан, который продается под маркой АГМ-9 и состоит из двух изомеров гамма-аминопропилтриэтоксисилана: гамма-аминопропилтриэтоксисилана и бета-аминоизопропилтриэтоксисилана. (Khandelwal S., Rhee K.Y. Recent advances in basalt-fiber-reinforced composites: Tailoring the fiber-matrix interface // Composites Part B: Engineering. - 2020. - T. 192. - C. 108011 - статья про активный компонент соответствующего аппрета).

Операция 4. Нанесение порошка термопластичного полимерного связующего на армирующий волокнистый материал производится методом направленного аэрозольного напыления, включая применение трибостатического напыления при помощи напылителей (с использованием форсунок). Метод нанесения выбирается в зависимости от применяемого армирующего волокнистого материала, например, для электропроводных углеродных волокнистых материалов используется метод направленного аэрозольного напыления, совместно с трибостатическим методом. Количество наносимого термопластичного полимерного связующего регулируется в зависимости от необходимого объема наполнения в пределах 30% до 60%, что, как известно из уровня техники, соответствует оптимальной прочности получаемых термопластичных препрегов. Например, для пары углеродная нить/полифениленсульфид объемное соотношение компонентов составляет 50/50, что находится в пределах оптимального интервала. Размера частиц порошка полимера может варьироваться в широком диапазоне 3-100 мкм. Экспериментально установлено, что использование частиц меньшего размера приводит к повышению потерь порошка за счет образования стабильных аэрозолей, повышение - к замедлению плавления термопластичного полимерного порошка, риску засорения сопла форсунки; уноса частиц полимера в отвалы за счет потерь при напылении (потери на унос в систему рекуперации).

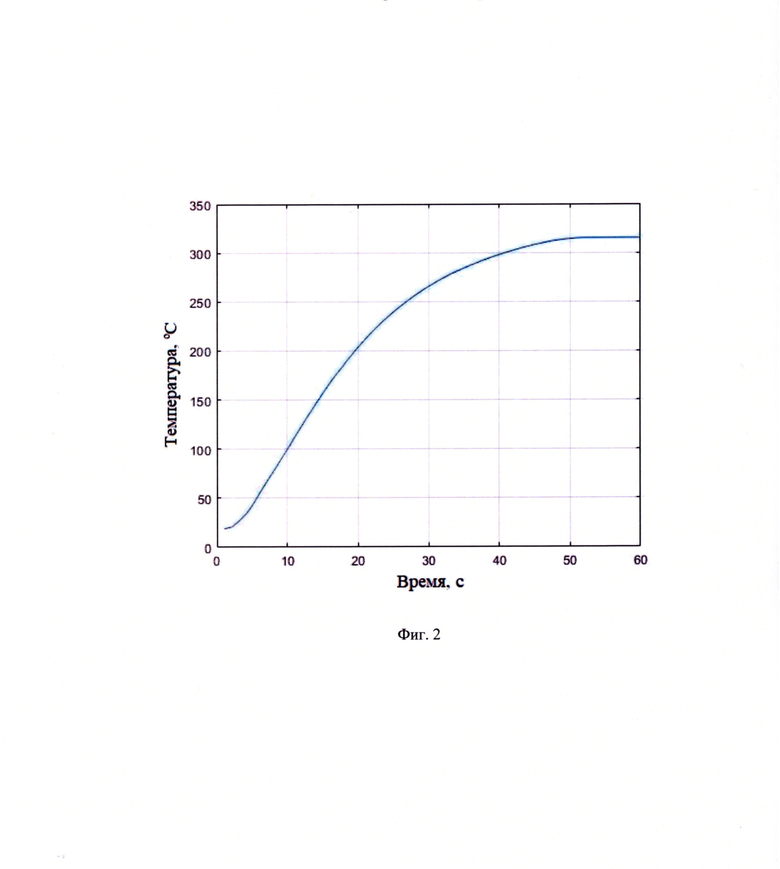

Операция 5. Армирующий волокнистый материал с нанесенным на поверхность порошком термопластичного полимерного связующего нагревается в течение определенного периода времени до достижения температуры выше температуры плавления, но ниже температуры деструкции полимера для обеспечения равномерной пропитки по объему волокнистого материала. Например, нагрев ленты с использованием полифениленсульфида до температуры 315°С в течение 60 секунд. Для пары углерод/ПФС, экспериментальная зависимость температуры от времени приведена на фиг. 2.

Операция 6. Пропитанный армирующий волокнистый материал при температуре полимера выше температуры плавления проходит через устройство непрерывного прессования для получения определенной толщины ленты и увеличения степени пропитки армирующего волокнистого материала полимером. Типичное эквивалентное давление прессования составляет 10-25 МПа.

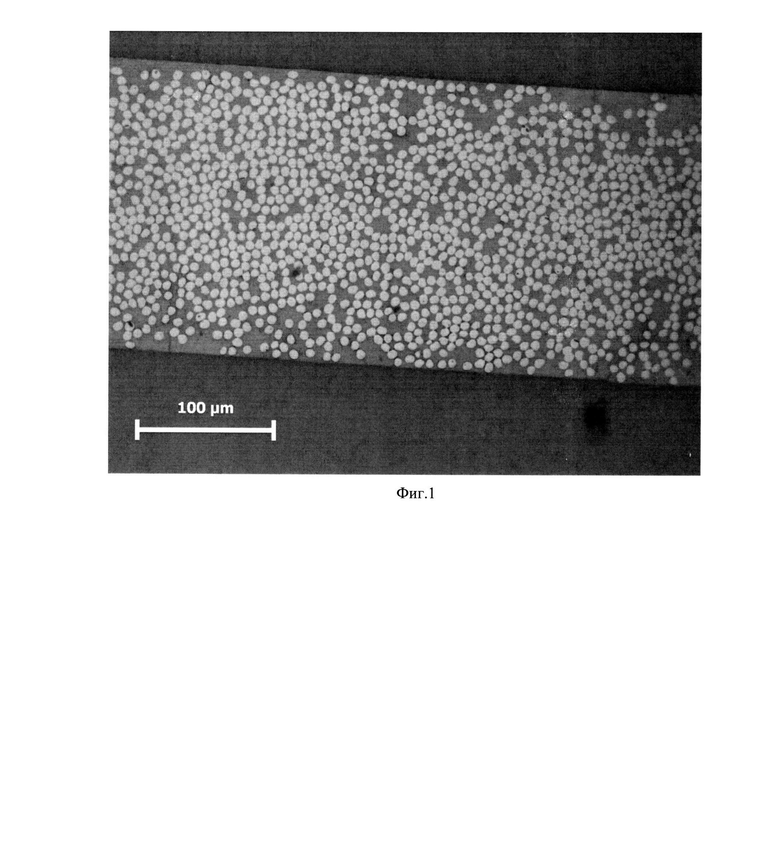

На фиг. 1 представлен снимок оптической электронной микроскопии образца ленты на основе базальтовых волокон и полифениленсульфида. Результат пропитки: полимер и волокна распределены равномерно.

Операция 7. Пропитанный армирующий волокнистый материал - термопластичный препрег, наматывается на катушку для хранения.

При непрерывном получении термопластичных препрегов скорость движения ленты зависит от размера частиц порошка термопластичного полимерного связующего, температуры и времени, необходимой для удаления влаги и предварительно нанесенного замасливателя, расплавления и пропитки армирующего волокнистого материала полимером. Скорость непрерывного производства может составлять от 0,1 м/мин до 10 м/мин.

Примеры конкретного исполнения:

Пример 1. Получение препрега - однонаправленной армированной ленты на основе углеродного наполнителя и полимерной матрицы полифениленсульфид (ПФС).

Для получения однонаправленной армированной ленты на основе углеродного наполнителя и ПФС использовали углеродное волокно UMT49-12K-EP (далее УВ) с шириной 10 мм, длиной 1000 м и порошок термопластичного полимера (материала на основе ПФС марки DIC В-100-С (далее ТМ) с характерным размером основной фракции от 5 до 40 мкм). Волокно нагревали до 250°С ± 1°С в течение 60 секунд для удаления аппрета. Нанесение проводили трибостатическим методом. ТМ напыляли из двух распылителей, расположенных сверху и снизу от ленты. Затем проводился нагрев УВ с нанесенным ТМ в течение 60 секунд до температуры 315°С ± 1°С. Система непрерывного прессования, представляющая собой два либо три каландра, с зазором 0,2 мм, разогретых до 310°С ± 0,5°С. УВ с нанесенным ТМ проходит между каландров, непрерывно впрессовывая ТМ в УВ. Весь процесс проходил при скорости движении ленты 2 м/мин. в течении 500 минут. В результате получено 1000 метров однонаправленной армированной ленты на основе углеродного наполнителя и полимерной матрицы ПФС.

Пример 2. Получение препрега - однонаправленной армированной ленты на основе базальтового наполнителя и полимерной матрицы ПФС.

Согласно примеру 1, отличается тем, что в качестве волокнистого наполнителя применено базальтовое волокно марки РБ(Д) 18-1200-041М с шириной 10 мм, длиной 2000 м. Операции согласно примеру по п. 1, со следующими отличиями: вал не заземляли, ТМ напылялся из одного верхнего распылителя.

Пример 3. Получение препрега - двунаправленного армированного полотна на основе углеродной ткани и полимерной матрицы ПФС.

Согласно примеру 1, отличается тем, что в качестве волокнистого наполнителя применена углеродная ткань марки УТ-3К-Саржа2/2-200-100 с шириной 500 мм, длиной 50 м в количестве 2 шт. Операции совершались аналогично п. 1 со следующими отличиями: ТМ напылялся из шести распылителей (три верхних, три нижних), к концу одной ткани подшивалась вторая без прерывания процесса.

Пример 4. Получение препрега - двунаправленного армированного полотна на основе базальтовой ткани и полимерной матрицы ПФС.

Согласно примеру 2, отличается тем, что в качестве волокнистого наполнителя применена базальтовая ткань марки БТ-11п с шириной 500 мм, длиной 550 м. Операции осуществлялись аналогично п. 2, только ТМ напылялся из трех распылителей.

Пример 5. Получение препрега - однонаправленной армированной ленты на основе базальтовой ленты и полимерной матрицы полиамид (ПА-12).

Согласно примеру 2, отличается тем, что в качестве термопластичного материала использовался ПА-12. Производилось удаление заводского замасливателя на основе диамидформальдегидной смолы при температуре 250°С в течение 1 мин и нанесение специального аппретирующего состава (АГМ-9) для наилучшего взаимодействия волокнистого наполнителя и полимерной матрицы. УВ с нанесенным ТМ нагревали до 220°С ± 1°С в течение 60 секунд. Каландры разогревали до 220°С ± 0,5°С.

Пример 6. Получение препрега - однонаправленной армированной ленты на основе углеродной ленты и полимерной матрицы полиэфирэфиркетон (ПЭЭК).

Согласно примеру 1, отличается тем, что в качестве термопластичного материала использовался ПЭЭК марки РЕЕК-1000, УВ с нанесенным ТМ нагревали до 380°С ± 1°С в течение 60 секунд. Каландры разогревали до 380°С ± 0,5°С.

Пример 7. Получение препрега - двунаправленного армированного волокна на основе органической ткани и полимерной матрицы ПФС.

Согласно примеру 1, отличается тем, что в качестве волокнистого материала применена арамидная ткань марки СВМ, в качестве термопластичного материала - ПФС. Волокно нагревали до 250°С ± 1°С в течение 60 секунд, вал не заземляли, УВ с нанесенным ТМ нагревали до 315°С ± 1°С в течение 60 секунд. Каландры разогревали до 315°С ± 0,5°С.

В результате получены препреги с физико-механическими характеристиками, приведенными в таблице 2.

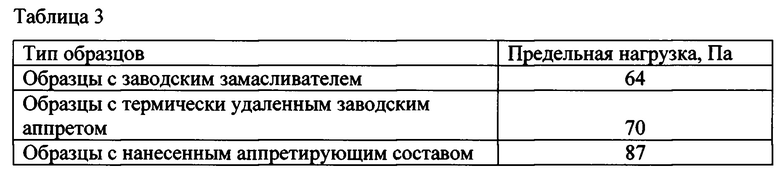

Эффективность работы аппретирующего состава оценивали на материале, полученном в примере 5 по величине адгезионной прочности между волокном и полимером методом висячей капли (7) (P.J. Herrera-Franco, L.Т. Drzal. Comparison of methods for the measurement of fibre/matrix adhesion in composites // Composites, 1992, Vol. 23, No. 1.), данные приведены в таблице 3.

Таким образом, реализация метода получения по предлагаемому способу обеспечивает получение термопластичных препрегов предполагает использование универсального способа направленного аэрозольного напыления термопластичных полимерных связующих на широкий спектр армирующих волокнистых материалов с возможностью предварительного удаления штатного замасливателя и нанесения необходимого аппрета, причем гранулометрический состав порошка термопластичного полимерного связующего может варьироваться в широких пределах. Способ позволяет получить препреги с высокими относительно известного уровня техники физико-механическими свойствами (прочность при растяжении до 1172 МПа) при равномерном распределении волокон в плоскости ленты.

Источники информации:

1. Патент RU 2556109, Опубликовано 10.07.2015, МПК C08J 5/10.

2. Патент NZ №204971 А, Опубликовано 09.10.1986, МПК C08J 5/042, В29В 15/122, C08J 3/18, C08K 5/0016, B29B 15/14, В29С 70/52, B29K 2105/0094.

3. Патент WO №2015121583, Опубликовано 20.08.2015, МПК В29В 15/12, В29С 70/50, B29K 101/12.

4. Патент WO 2018115737, Опубликовано 28.06.2018, МПК В29В 15/12, B29K 101/12.

5. Патент RU №2703213 Опубликовано 15.10.2019 Бюл. №29, МПК В29В 15/12, В29С 70/08.

6. Khandelwal S., Rhee K.Y. Recent advances in basalt-fiber-reinforced composites: Tailoring the fiber-matrix interface // Composites Part B: Engineering. - 2020. - T. 192. - C. 108011.

7. P.J. Herrera-Franco, L.T. Drzal. Comparison of methods for the measurement of fibre/matrix adhesion in composites // Composites, 1992, Vol. 23, No. 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углепластик на основе полифениленсульфидного связующего и способ его получения (варианты) | 2023 |

|

RU2816084C1 |

| Термопластичный препрег и способ его изготовления | 2020 |

|

RU2733604C1 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНСТРУКЦИОННОГО ТЕРМОПЛАСТИЧНОГО УГЛЕПЛАСТИКА | 2014 |

|

RU2556109C1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| Способ изготовления углепластика на основе тканого углеродного наполнителя и термопластичного связующего | 2020 |

|

RU2765042C1 |

| Эпоксисилановый состав для аппретирования конструкционных волокон полимерных композиционных материалов на основе термопластичных связующих | 2022 |

|

RU2798627C1 |

| МЕЖСЛОЙНОЕ УСИЛЕНИЕ УДАРНОЙ ПРОЧНОСТИ ТЕРМОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2012 |

|

RU2590539C2 |

| Устройство и способ изготовления термопластичного препрега | 2023 |

|

RU2831075C1 |

| Способ получения армированного углекомпозита на основе порошкового связующего, содержащего твердую эпоксидную смолу и бифункциональный бензоксазин (варианты) | 2023 |

|

RU2813113C1 |

Изобретение относится к способам получения современных композиционных материалов для авиакосмической, химической, нефтедобывающей промышленности, ракетно-космической техники, энергетики. Способ получения термопластичного препрега включает нанесение на армирующий волокнистый материал термопластичного полимерного связующего методом направленного аэрозольного напыления, предварительное удаление влаги и замасливателя, нанесение аппрета на поверхность армирующего волокнистого материала, регуляцию натяжения волокнистого материала, осаждение на армирующий волокнистый материал термопластичного полимерного связующего в виде порошка с помощью одного или нескольких распылителей для направленного аэрозольного напыления, каландрирование армирующего волокнистого материала, пропитанного термопластичным полимерным связующим при температуре от температуры стеклования до температуры плавления полимера, при этом армирующий волокнистый материал представляет собой одно- или двунаправленный волокнистый материал из углеродных, или базальтовых, или арамидных волокон, электропроводящий или диэлектрический, без проведения операций металлизации или нанесения проводящего порошка, а порошок термопластичного полимерного связующего – полиэфирэфиркетон, или полифенилсульфид, или полиамид. Технический результат заключается в получении препрегов с высокими относительно известного уровня техники физико-механическими свойствами при равномерном распределении волокон в плоскости ленты, а также в повышении адгезионной прочности между волокном и полимером. 2 з.п. ф-лы, 2 ил., 3 табл., 7 пр.

1. Способ получения термопластичного препрега нанесением на армирующий волокнистый материал термопластичного полимерного связующего методом направленного аэрозольного напыления, включающий предварительное удаление влаги и замасливателя, нанесение аппрета на поверхность армирующего волокнистого материала, регуляцию натяжения волокнистого материала, осаждение на армирующий волокнистый материал термопластичного полимерного связующего в виде порошка с помощью одного или нескольких распылителей для направленного аэрозольного напыления, каландрирование армирующего волокнистого материала, пропитанного термопластичным полимерным связующим при температуре от температуры стеклования до температуры плавления полимера, отличающийся тем, что армирующий волокнистый материал представляет собой одно- или двунаправленный волокнистый материал из углеродных, или базальтовых, или арамидных волокон, электропроводящий или диэлектрический, без проведения операций металлизации или нанесения проводящего порошка, а порошок термопластичного полимерного связующего – полиэфирэфиркетон, или полифенилсульфид, или полиамид.

2. Способ по п. 1, отличающийся тем, что в случае электропроводящего армирующего волокнистого материала напыление осуществляют трибо- или электростатическим направленным аэрозольным напылением, а в случае диэлектрика направленным аэрозольным напылением.

3. Способ по п. 1, отличающийся тем, что удаление замасливателя и влаги с поверхности волокнистого наполнителя происходит в одну стадию.

| СТРЕНГИ, ПОКРЫТЫЕ ПОРОШКОМ ЭЛЕКТРОСТАТИЧЕСКИМ СПОСОБОМ | 2015 |

|

RU2703213C2 |

| ТЕРМОПЛАСТИЧНЫЕ АРМИРОВАННЫЕ КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ И СПОСОБЫ ИХ ПРИГОТОВЛЕНИЯ | 2006 |

|

RU2315784C1 |

| EP 3101058 A3, 15.03.2017 | |||

| Кузьмин К | |||

| Л | |||

| Влияние химического состава и поверхностной модификации на механические свойства алюмосиликатных волокон | |||

| Дисс | |||

| на соиск | |||

| уч | |||

| ст | |||

| канд | |||

| хим | |||

| наук, Москва, 2017 | |||

| КОМПОЗИЦИЯ ДЛЯ ОБРАЗОВАНИЯ ЭЛЕКТРОПРОВОДНОГО ЗАЩИТНО-ДЕКОРАТИВНОГО ПОКРЫТИЯ ДИЭЛЕКТРИЧЕСКОГО МАТЕРИАЛА | 2008 |

|

RU2398808C2 |

Авторы

Даты

2023-05-02—Публикация

2021-12-02—Подача