Щ

JS 13

и

ГО

| название | год | авторы | номер документа |

|---|---|---|---|

| Реактор для анаэробного сбраживания отходов | 1986 |

|

SU1451103A1 |

| РЕАКТОР ДЛЯ АНАЭРОБНОГО СБРАЖИВАНИЯ ЖИДКИХ ОРГАНИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2226047C1 |

| Микробиологический реактор | 1988 |

|

SU1567524A1 |

| БИОГАЗОВАЯ УСТАНОВКА ДЛЯ СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ СЕЛЬСКОХОЗЯЙСТВЕННОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ БИОГАЗА | 2017 |

|

RU2651940C1 |

| БИОГАЗОВАЯ УСТАНОВКА | 2014 |

|

RU2567649C1 |

| БИОМЕТАНОВАЯ УСТАНОВКА ДЛЯ АНАЭРОБНОГО СБРАЖИВАНИЯ ОРГАНИЧЕСКИХ ОТХОДОВ | 2023 |

|

RU2813442C1 |

| Установка для переработки органических отходов | 1990 |

|

SU1743413A1 |

| Микробиологический реактор | 1989 |

|

SU1698192A1 |

| БИОГАЗОВАЯ УСТАНОВКА | 2016 |

|

RU2605312C1 |

| БИОРЕАКТОР | 2007 |

|

RU2346423C2 |

////vy ///////// Фил. 2

Изобретение относится к сельскому хозяйству, в частности к устройствам для анаэробного сбраживания органических отходов (навоза, стоков животноводческих ферм растительных отходов), и может быть использовано для получения высококачественных органических удобрений и биогаза.

Цель изобретения - упрощение KOHC- Q (рабочем) уровне. Принудительным

трукции реактора и снижение затрат труда на его изготовление.

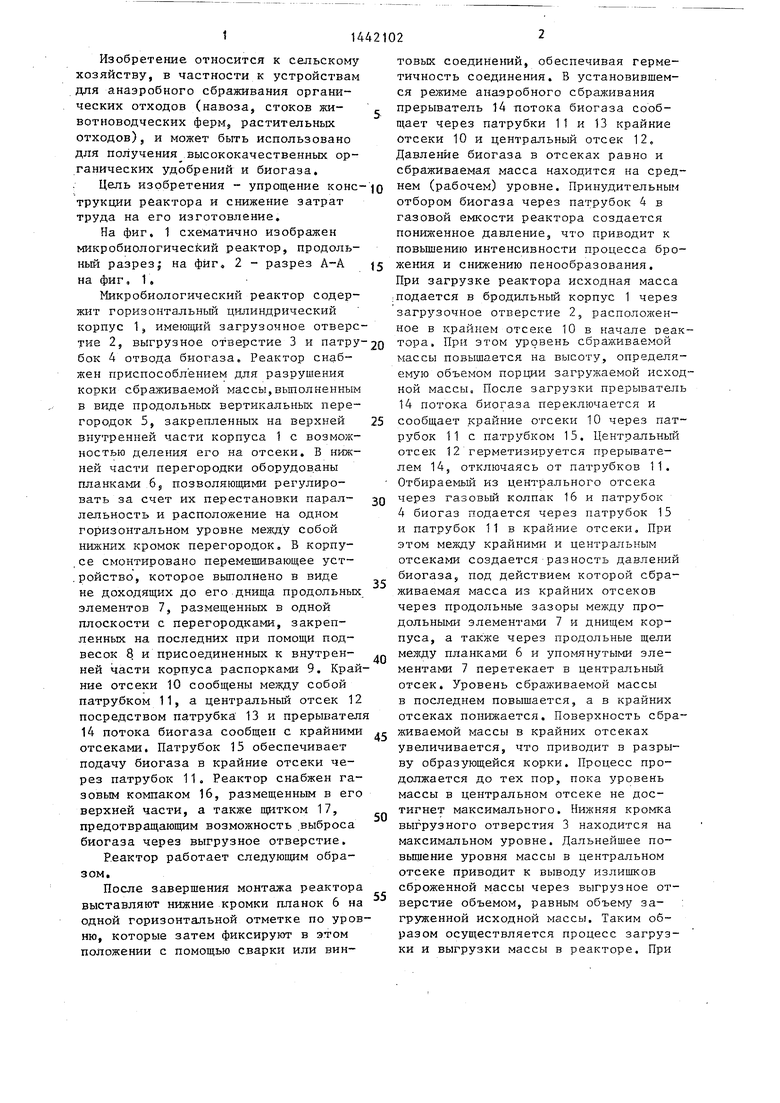

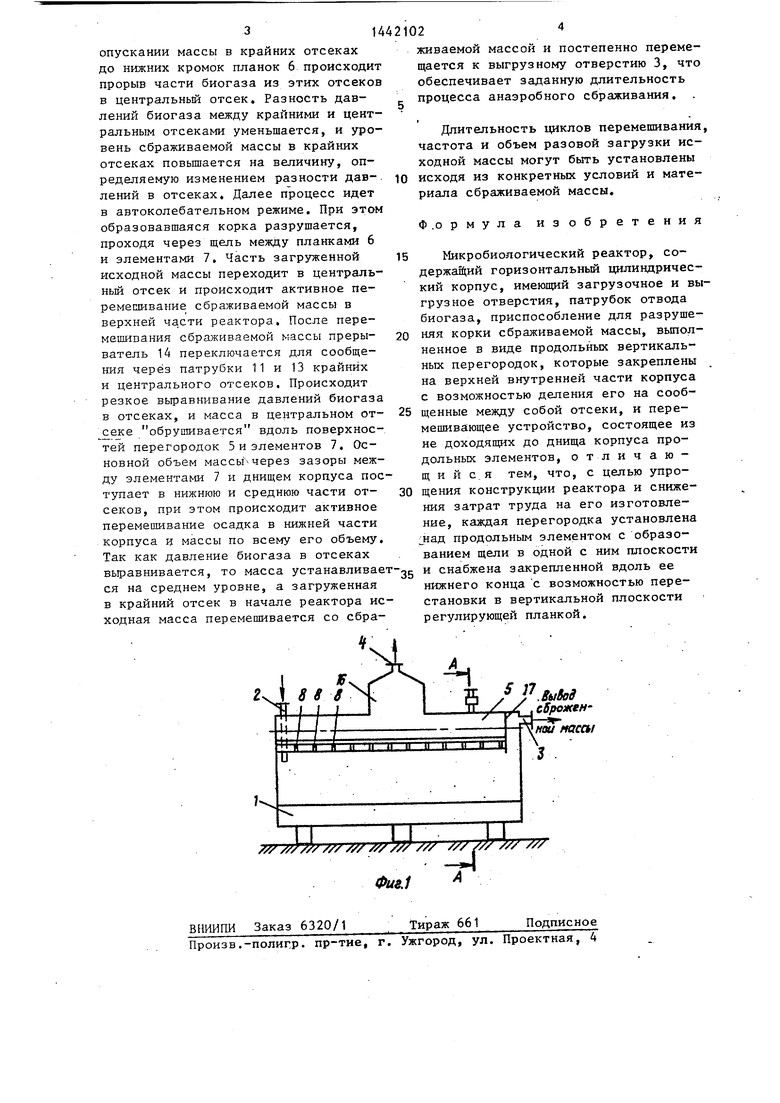

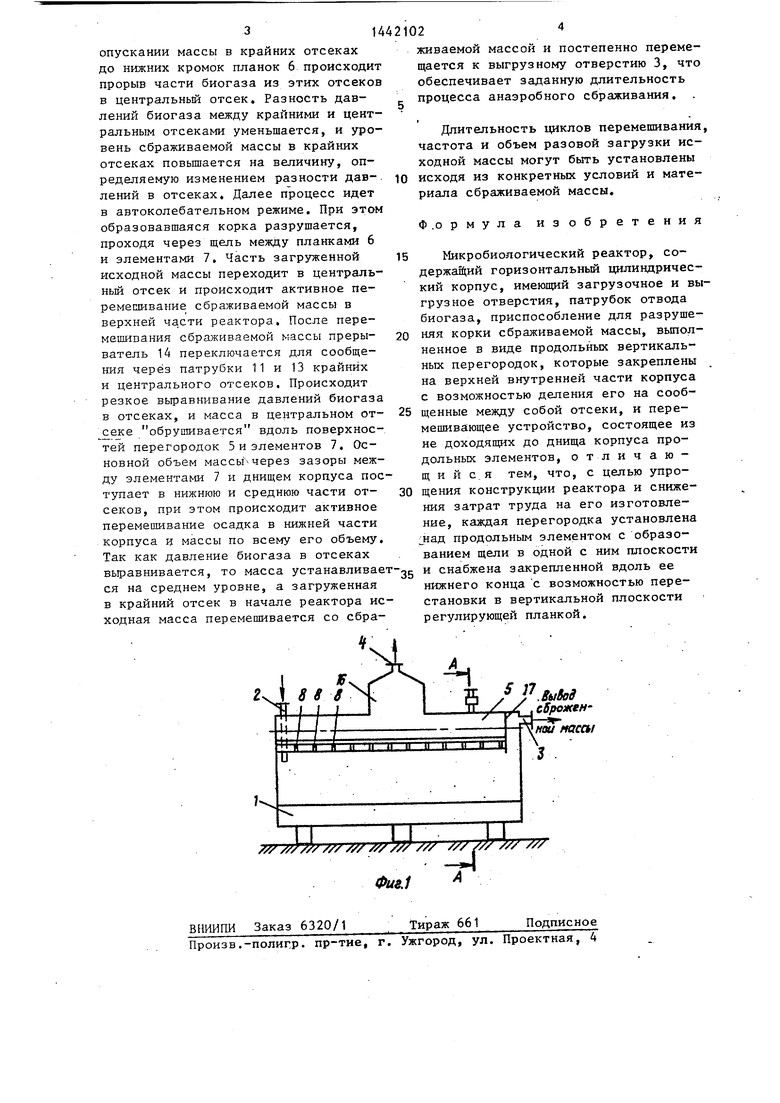

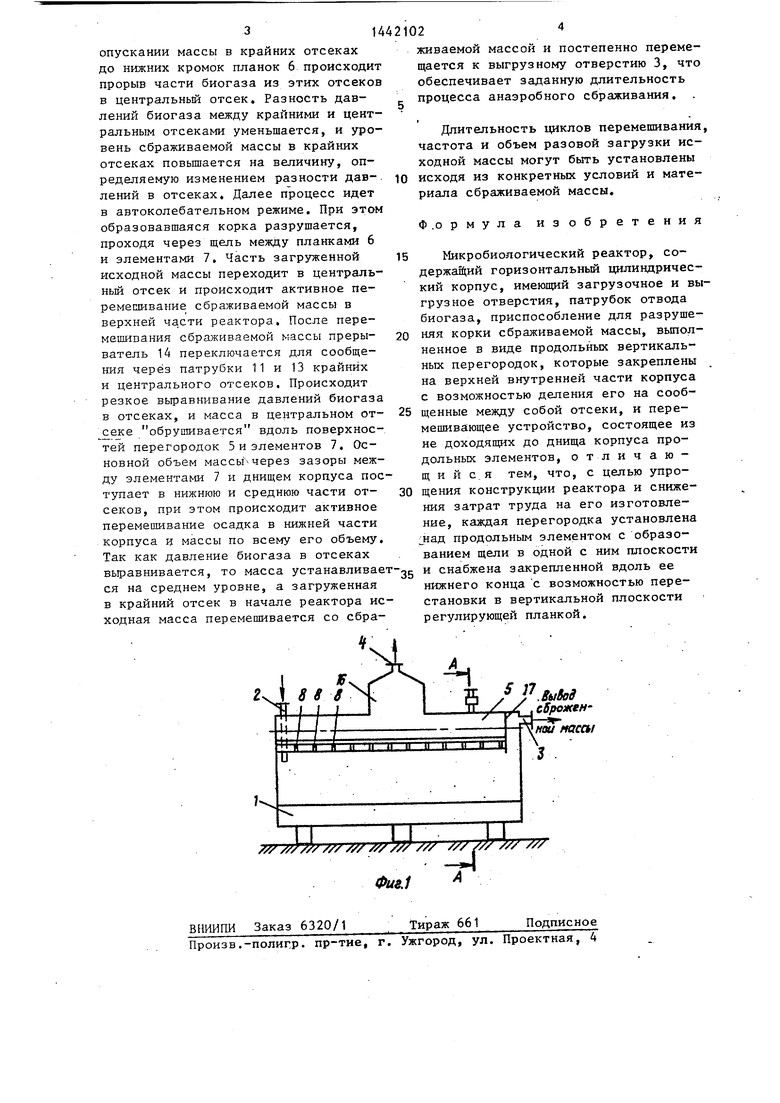

На фиг. 1 схематично изображен микробиологический реактор, продольный разрезI на фиг, 2 - разрез А-А на фиг, 1,

Микробиологический реактор содержит горизонтальный цилиндрический корпус 1, имеющий загрузочное отверстие 2, выгрузное отверстие 3 и патру-20 тора. При этом уровень сбраживаемой

бок 4 отвода биогаза. Реактор снабжен приспособлением для разрушения корки сбраживаемой массы,выполненным в виде продольных вертикальных перегородок 5, закрепленных на верхней внутренней части корпуса 1 с возможностью деления его на отсеки, В нижней части перегородки оборудованы планками 6, позволяющими регулиро25

массы повышается на высоту, определя емую объемом порции загружаемор исхо ной массы. После загрузки прерывател 14 потока биогаза переключается и сообщает р:райние отсеки 10 через пат рубок 11 с патрубком 15, Центрапьньш отсек 12 герметизируется прерывателем 14, отключаясь от патрубков 11, Отбираемый из центрального отсека через газовьм колпак 16 и патрубок 4 биогаз подается через патрубок 15 и патрубок 11 в крайние отсеки. При этом между крайними и центральным отсеками создается разность давлений биогаза, под действием которой сбраживаемая масса из крайних отсеков через продольные зазоры между продольными элементами 7 и днищем корпуса, а также через продольные щели между планками 6 и упомянутыми элементами 7 перетекает в центральный отсек. Уровень сбраживаемой массы в последнем повышается, а в крайних отсеках понижается. Поверхность сбра живаемой массы в крайних отсеках увеличивается, что приводит в разрыву образующейся корки. Процесс продолжается до тех пор, пока уровень массы в центральном отсеке не достигнет максимального. Нижняя кромка выг рузного отверстия 3 находится на максимальном уровне. Дальнейшее повышение уровня массы в центральном отсеке приводит к выводу излишков сброженной массы через выгрузное отверстие объемом, равным объему за- груженной исходной массы. Таким образом осуществляется процесс загрузки и выгрузки массы в реакторе. При

вать за счет их перестановки параллельность и расположение на одном горизонтальном уровне между собой нижних, кромок перегородок, В корпу- ,се смонтировано перемешивающее уст- .ройство, которое выполнено в виде не доходящих до его днища продольных элементов 7, размещенных: в одной плоскости с перегородками, закрепленных на последних при помощи подвесок 8 и присоединенных к внутренней части корпуса распорками 9, Крайние отсеки 10 сообщены между собой патрубком 11, а центральный отсек 12 посредством патрубка 13 и прерывател 14 потока биогаза сообщен с крайними отсеками. Патрубок 15 обеспечивает подачу биогаза в крайние отсеки через патрубок 11. Реактор снабжен газовым компаком 16, размещенным в его верхней части, а также щитком 17, предотвращающим возможность выброса биогаза через выгрузное отверстие.

Реактор работает следующим образом.

После завершения монтажа реактора выставляют нижние кромки планок 6 на одной горизонтальной отметке по уров ню, которые затем фиксируют в этом положении с помощью сварки или вин

товьк соединений, обеспечивая герметичность соединения, В установившемся режиме анаэробного сбраживания прерыватель 14 потока биогаза сообщает через патрубки 11 и 13 крайние отсеки 10 и центральный отсек 12, Давление биогаза в отсеках равно и сбраживаемая масса находится на средотбором биогаза через патрубок 4 в газовой емкости реактора создается пониженное давление, что приводит к повышению интенсивности процесса бро- t5 жения и снижению пенообразования. При загрузке реактора исходная масса ;подается в бродильньм корпус 1 через загрузочное отверстие 2, расположенное в крайнем отсеке 10 в начале оеак5

0

5

0

с

0

5

массы повышается на высоту, определяемую объемом порции загружаемор исходной массы. После загрузки прерыватель 14 потока биогаза переключается и сообщает р:райние отсеки 10 через патрубок 11 с патрубком 15, Центрапьньш отсек 12 герметизируется прерывателем 14, отключаясь от патрубков 11, Отбираемый из центрального отсека через газовьм колпак 16 и патрубок 4 биогаз подается через патрубок 15 и патрубок 11 в крайние отсеки. При этом между крайними и центральным отсеками создается разность давлений биогаза, под действием которой сбраживаемая масса из крайних отсеков через продольные зазоры между продольными элементами 7 и днищем корпуса, а также через продольные щели между планками 6 и упомянутыми элементами 7 перетекает в центральный отсек. Уровень сбраживаемой массы в последнем повышается, а в крайних отсеках понижается. Поверхность сбраживаемой массы в крайних отсеках увеличивается, что приводит в разрыву образующейся корки. Процесс продолжается до тех пор, пока уровень массы в центральном отсеке не достигнет максимального. Нижняя кромка выг рузного отверстия 3 находится на максимальном уровне. Дальнейшее повышение уровня массы в центральном отсеке приводит к выводу излишков сброженной массы через выгрузное отверстие объемом, равным объему за- : груженной исходной массы. Таким образом осуществляется процесс загрузки и выгрузки массы в реакторе. При

опускании массы в крайних отсеках до нижних кромок планок 6 происходит прорыв части биогаза из этих отсеков в центральньй отсек. Разность давлений биогаза между крайними и центральным отсеками уменьшается, и уровень сбраживаемой массы в крайних отсеках повьшается на величину, определяемую изменением разности давлений в отсеках. Далее процесс идет в автоколебательном режиме. При этом образовавшаяся корка разрушается, проходя через щель между планками 6 и элементами 7. Часть загруженной исходной массы переходит в центральньй отсек и происходит активное перемешивание сбраживаемой массы в верхней части реактора. После перемешивания сбраживаемой кассы прерыватель 14 переключается для сообщения через патрубки 11 и 13 крайних и центрального отсеков. Происходит резкое вьфавнивание давлений биогаза в отсеках, и масса в центральном от- ejce обрушивается вдоль поверхностей перегородок 5 и элементов 7, Основной объем массы через зазоры между элементами 7 и днищем корпуса поступает в нижнюю и среднюю части от- секов, при этом происходит активное перемепшвание осадка в нижней части корпуса и массы по всему его объему. Так как давление биогаза в отсеках

выравнивается, то масса устанавливает- и снабжена закрепленной вдоль ее

ся на среднем уровне, а загруженнаянижнего конца с возможностью перев крайний отсек в начале реактора ис-становки в вертикальной плоскости

ходная масса перемешивается со сбра-регулирующей планкой.

9У

И

// /У/ /// ТЛГ /7/ //J Х/Х /XX

Фиг,

ВНИИПИ Заказ 6320/1

Произв.-полигр. пр-тие, г. Ужгород, ул. Проектная, 4

-JQ15 ЗО

21024

живаемой массой и постепенно перемещается к выгрузному отверстию 3, что обеспечивает заданную длительность процесса анаэробного сбраживания.

Длительность циклов перемешивания, частота и объем разовой загрузки исходной массы могут быть установлены исходя из конкретных условий и материала сбраживаемой массы.

Ф.ормула изобретения

Микробиологический реактор, со- держаЩий горизонтальньй цилиндрический корпус, имеющий загрузочное и выгрузное отверстия, патрубок отвода биогаза, приспособление для разруше- няя корки сбраживаемой массы, выполненное в виде продольных вертикальных перегородок, которые закреплены на верхней внутренней части корпуса с возможностью деления его на сообщенные между собой отсеки, и перемешивающее устройство, состоящее из не доходящих до днища корпуса продольных элементов, отлич аю- щ и и тем, что, с целью упрощения конструкции реактора и снижения затрат труда на его изготовление, каждая перегородка установлена :1над продольным элементом с образованием щели в одной с ним плоскости

У

И

/7/ //J Х/Х

Тираж 661

Подписное

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА С КОМБИНИРОВАННЫМ АНТИКОРРОЗИОННЫМ ПОКРЫТИЕМ | 1992 |

|

RU2037731C1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 1372640, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-07—Публикация

1987-05-28—Подача