(Л

с

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлическая система устройства управления электрокаплеструйной печатью | 1985 |

|

SU1418569A1 |

| Пневмогидросистема для электрокаплеструйных устройств | 1991 |

|

SU1817758A3 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЛОВУШКА НЕИСПОЛЬЗОВАННЫХ КАПЕЛЬ ДЛЯ ГИДРОСИСТЕМЫ ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА | 2000 |

|

RU2197717C2 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| Электрокаплеструйное регистрирующее устройство | 1987 |

|

SU1474470A1 |

| Гидравлическое устройство управления электроструйной печатью | 1991 |

|

SU1778528A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ КРАСКИ В ЭЛЕКТРОКАПЛЕСТРУЙНОМ МАРКИРАТОРЕ | 2007 |

|

RU2350926C1 |

| УСТРОЙСТВО ПОДАЧИ И РЕГУЛИРОВАНИЯ РАСХОДА ОДОРАНТА (ВАРИАНТЫ) | 2007 |

|

RU2361180C1 |

| НАСОСНАЯ УСТАНОВКА РЕГУЛИРУЕМАЯ, ДИАФРАГМЕННАЯ | 2011 |

|

RU2459978C1 |

| СТЕНД ПРОВЕРКИ РАБОТОСПОСОБНОСТИ СЕКЦИОННОГО ГИДРАВЛИЧЕСКОГО РАСПРЕДЕЛИТЕЛЯ ГИДРОСИСТЕМЫ РАБОЧЕГО ОБОРУДОВАНИЯ СЕЛЬСКОХОЗЯЙСТВЕННОГО ТРАКТОРА В УСЛОВИЯХ ИМИТАЦИИ РАБОТЫ ПОСЕВНОГО КОМПЛЕКСА | 2024 |

|

RU2829840C1 |

Изобретение относится к элект- рокаплеструйной технологии и может быть использовано при маркировке, печати, вьгооде информации. Целью изобретения является повьшение надежности и экономичности. Гидросистема предусматривает использование пнев- мосети для питания линии нагнетания и линии всасьшания, включение линий перелива между баками и заправки, применение элект1юмагнитных распределителей и датчиков уровня жидкости для автоматизации операций перелива и заправки. 1 ил.

4

ts9

00 СО СП

i1

Изобретение относится к электро- каплеструйкой технологии и может быть использовано в ЭВМ, устройствах маркировки, полиграфии и множительно техники.

Цель изобретения - повышение ав- томатизацииз надежности и экономичности,

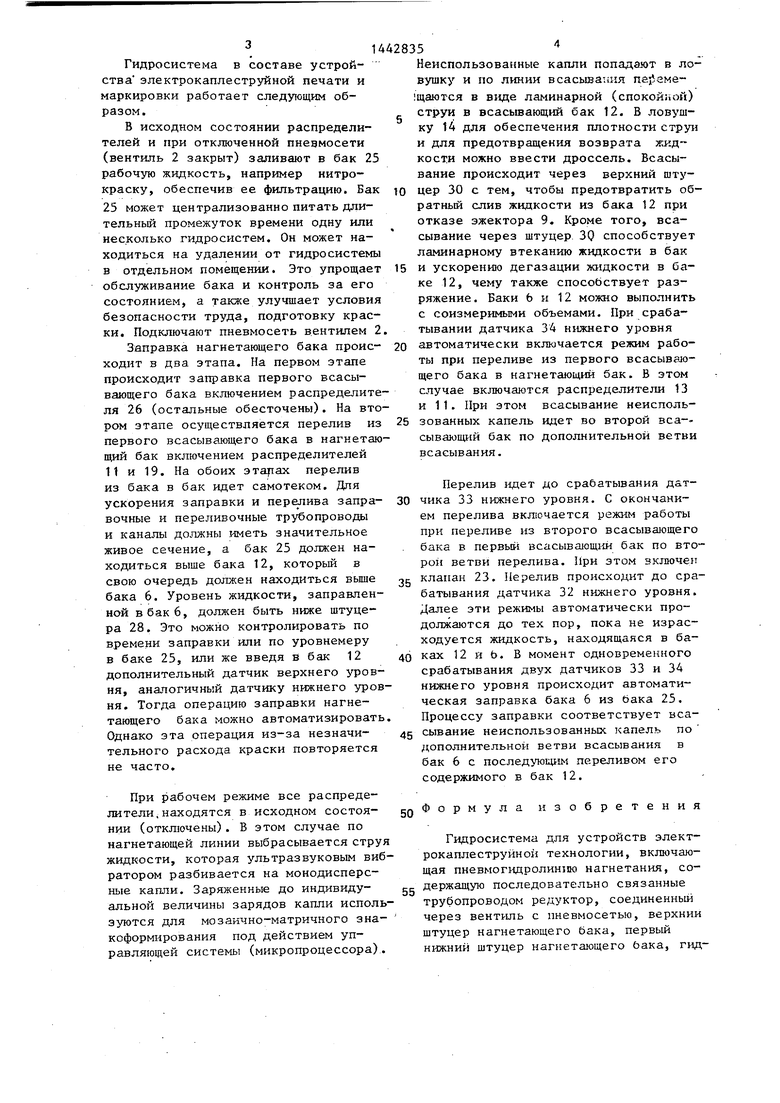

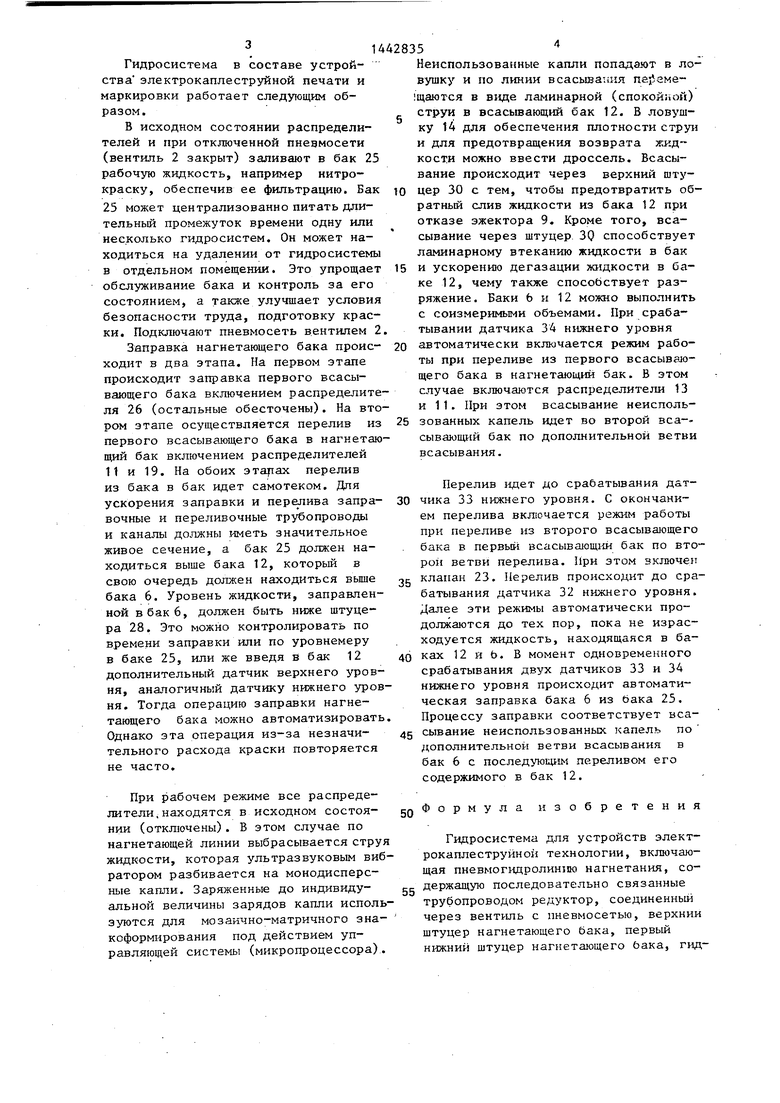

На чертеже приведена схема гидро- пнeвмocиcтe ы,.

Гидропневмосистема состоит из последовательно соединенных трубопроводом и подключенных к сети 1 венти

ля 2,, устройства 3 подготовки газа (воздуха или лучше нейтрального газа типа азот, гелий) ,, включающего фильтрацию, обезвоживание, удаление масел и дегазацию редуктора (регу- лнруемьй преобразователь давления газа) 4., пневматического фильтра 5, нагнетающего бака 6 для рабочей жидкости (под давлекием выше атмосферного) э гидравлтшского фильтра 7 и генератора 8 капель с вибрационной эмиссией капель жидкости, подаваемой под постоянным давлением.

Ветвь всасывания неиспользованной рабочей жидкости включает эжектор 9, присоединенный через регулируемый

дроссель

1П

к сети 1; электромагнитный клапанный пневмораспределитель 11р первый всасывалощий бак 12,, элек- тромагнитнь й клапанный гидрораспреде- литель 13 и ловугакз Н Дополнительная ветвь Бсасы-вапия включает элект- ромагнитньй гидрораспределитель 13, подсоединенный к ловушке 14, штуцер 15; второй Bca,cb®ajotTHfi бак 16, штуцер 17 к энектор 9. Первая линий самоточного (гравитационного) перелива из первого всасыва.ющего бака 12 в нагнетающий бак 6 вкиночает штуцер 18,, электромагнитнь1К1 п-щроклапан 19, фильтр 20 и штуцер 21« Вторая линия самоточного перелива из второго вса- cьюaJoщeгo бака 16 в первьй (2 включает штуцер 22 5 э.лектромагнктньй гвд- роклапан 23 и штуцер 24, Линия заправки системы рабочей жидкостью включает заправочньй бак 25,злектрО1чагнитный Гидроклапан 26 к штуцер 27.

Таким образом, пневмолинкя постоянного давления включает элементы 1-5, штуцер 28 и переходит в 6 в гидролинию постоянного давления, включающую штуцер 29 и элементы 7 и 8, Причем из этой линии элементы

1-4 составляют линию с давлением пневмосети (0,4-0,6 КПа), а остальные элементы находятся под рабочим давлением, установленным с помощью редуктора 4 (0,1-0,2 МПа). Во вса-. сывающей линии, содержащей элементы 14, 13, 15 и 12, штуцера 30 и 17 и эжектор 9, за счет регулирующего дросселя 10 устанавливается всасывающее разряжение порядка 0,01 МПа. В схему введены датчики 31-33 опускания уровней жидкости я баках за счет контроля величины сопротивления между корпусами баков (металлических) и электродами.

20

25

30

35

40

0

5

РОЛЬ электродов могут выполнять распределители, фильтры или специально введенные промежуточные штуцера, отделенные от соседних металли- ческ.изс элементов изоляционными пшан- . Промежуточные штуцера могут располагаться на 10-15 мм выше, чем нижние штуцера баков. При опускании уровня жидкости ниже промежуточного штуцера (в момент, когда электрод датчика не смачивается краской) сопротивление датчика резко возрастает, что и является информационным параметром. Пневмораспределитель, гидрораспределитель и гидроклапаны имеют электромагнитньм привод, вы- полнень в виде клапанных распределителей двухпозиционных, двухлинейных, причем они характеризуются высокой герметичностью, большим сроком службы, возможностью работы при высоких давлениях (до 32 MTIa). Аналогичные датчики можно использовать также для контроля за забиванием фильтров, особенно выходного фильтра 7. На базе пневмо- гидрораспределителей (электромагнитных) (на схеме они в исходном положении) можно легко организовать JIB томатическую систему управления гидропневмосистемой.

На чертеже представлены также другие элементы, не входящие в гидро- пневмосистему, но необходимые для мозаично-матричного покапельного знако- формирования знакографической информации: заряжающий 34 и отклоняющие 35 электроды, электронный блок 36 управ- ления, вклзочающий знакогенератор, устройство синхронизации, блок питания, усилители, управляющая ЭВМ 37 и запечатываемый материал 38 (бумага, металл, и др.).

Гидросистема в составе устройства электрокаплеструйной печати и маркировки работает следующим образом.

В исходном состоянии распределителей и при отключенной пнедмосети (вентиль 2 закрыт) заливают в бак 25 рабочую жидкость, например нитрокраску, обеспечив ее фильтрацию. Бак 25 может централизованно питать дли- тельньй промежуток времени одну или несколько гидросистем. Он может находиться на удалении от гидросистемы в отдельном помещении. Это упрощает обслуживание бака и контроль за его состоянием, а также улучшает условия безопасности труда, подготовку краски. Подключают пневмосеть вентилем 2

Заправка нагнетающего бака происходит в два этапа. На первом этапе происходит заправка первого всасывающего бака включением распределителя 26 (остальные обесточены). На втором этапе осуществляется перелив из первого всасывающего бака в нагнетающий бак включением распределителей 11 и 19. На обоих этарах перелив из бака в бак идет самотеком. Для ускорения заправки и перешива заправочные и переливочные трубопроводы и каналы должны иметь значительное живое сечение, а бак 25 должен находиться выше бака 12, который в свою очередь должен находиться выше бака 6. Уровень жидкости, заправленной в бак 6, должен быть ниже штуцера 28. Это можно контролировать по времени заправки или по уровнемеру в баке 25, или же введя в бак 12 дополнительный датчик верхнего уровня, аналогичный датчику нижнего уровня. Тогда операцию заправки нагнетающего бака можно автоматизировать Однако эта операция из-за незначительного расхода краски повторяется не часто.

При рабочем режиме все распределители, находятся в исходном состоянии (отключены). В этом случае по нагнетающей линии выбрасывается струя жидкости, которая ультразвуковым вибратором разбивается на монодисперсные капли. Заряженные до индивидуальной величины зарядов капли используются для мозаично-матричного зна- коформирования под действием управляющей системы (микропроцессора).

Неиспользованные капли попадают в ловушку и по линии BcacbiBaiiHH щаются Б виде ламинарной (спокойной) струи в всасьшающий бак 12. Б ловушку 14 для обеспечения плотности струи и для предотвращения возврата жидкости можно ввести дроссель. Всасывание происходит через верхний штуцер 30 с тем, чтобы предотвратить обратный слив жидкости из бака 12 при отказе эжектора 9. Кроме того, всасывание через штуцер 3Q способствует ламинарному втеканию жидкости в бак

и ускорению дегазации жидкости в баке 12, чему также способствует разряжение. Баки 6 и 12 можно выполнить с соизмеримыми обьемами. При срабатывании датчика 34 нижнего уровня

автоматически включается режим работы при переливе из первого всасывающего бака в нагнетающий бак. В этом случае включаются распределители 13 и 11. При этом всасывание неиспользованных капель идет во второй вса-- сывамш ш бак по дополнительной ветви всасывания.

Перелив идет до срабатывания датчика 33 нижнего уровня. С окончанием перелива включается режим работы при переливе нз второго всасывающего бака в первьш всасывающий бак по второй ветви перелива. При этом включен клапан 23. Перелив происходит до срабатывания датчика 32 нижнего уровня. Далее эти режимы автоматически продолжаются до тех пор, пока не израсходуется жидкость, находящаяся в баках 12 и Ь. В момент одновременного срабатывания двух датчиков 33 и 34 нижнего уровня происходит автоматическая заправка бака 6 из бака 25. Процессу заправки соответствует всасывание неиспользованных капель по дополнительной ветви всасывания в бак 6 с последующим переливом его содержимого в бак 12.

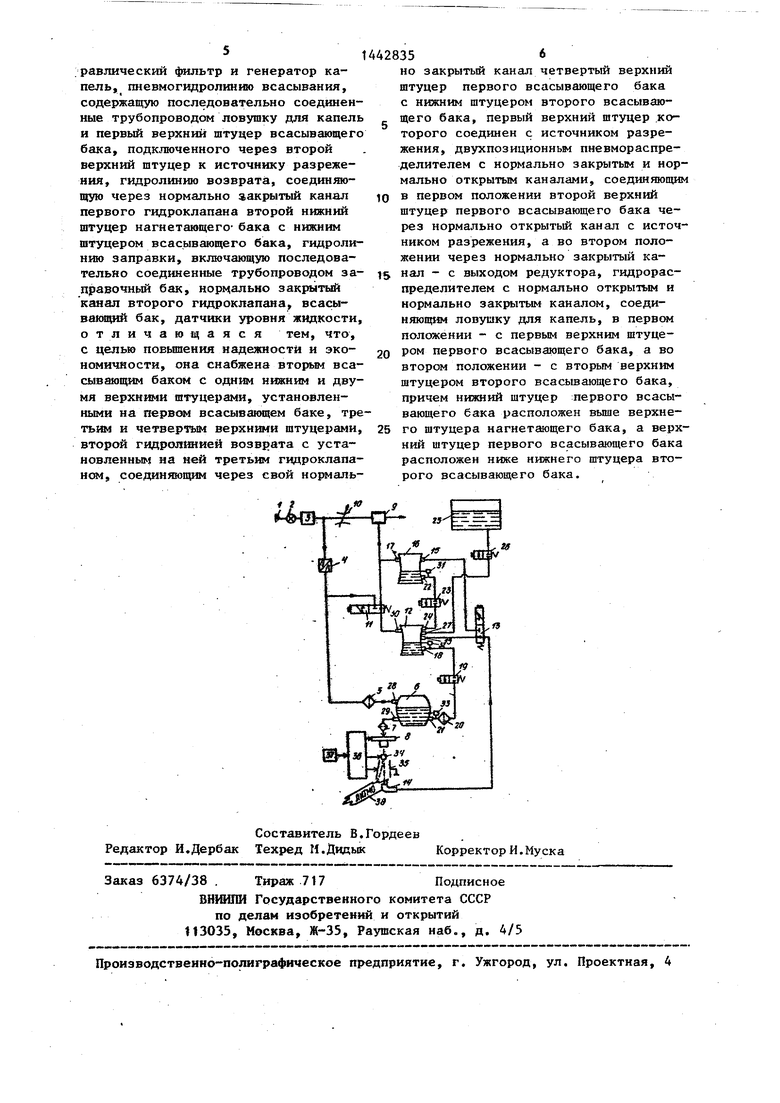

Формула изобретения

Гидросистема для устройств электрокаплеструйной технологии, включающая пневмогидролинию нагнетания, со- держащую последовательно связанные трубопроводом редуктор, соединенный через вентиль с пневмосетью, верхний штуцер нагнетающего бака, первый нижний штуцер нагнетающего бака, :f ф а

л°%г

| Патент США № 3761953, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-07—Публикация

1986-07-11—Подача