Й

РЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для впрыска топлива в дизель | 1986 |

|

SU1333816A1 |

| ТОПЛИВНАЯ СИСТЕМА ДЛЯ ДИЗЕЛЬНОГО ДВИГАТЕЛЯ | 2004 |

|

RU2287078C2 |

| Способ впрыскивания топлива в дизель и устройство для его осуществления | 1986 |

|

SU1492075A1 |

| Топливная система для дизеля | 1983 |

|

SU1201543A1 |

| Система подачи топлива в дизельный двигатель | 1989 |

|

SU1758271A1 |

| Топливная система для дизеля | 1989 |

|

SU1806290A3 |

| Топливная система для дизеля | 1989 |

|

SU1825890A1 |

| Топливная система для дизеля | 1986 |

|

SU1416736A2 |

| Топливная система для дизеля | 1986 |

|

SU1416737A1 |

| СИСТЕМА ПОДАЧИ ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 1993 |

|

RU2084682C1 |

Изобретение может быть использовано в топливной системе дизеля. Цель изобретения - повышение надежности и расширение функциональных возможностей системы. Надыгольная полость 4 форсунки 1 сообщена с надплунжерной полостью 18 многосекционного плунжерного насоса 16 через разгрузочный дроссель (Д) 34 с управляюш,им блоком 24. Блок 24 включает запорный орган 28 Д 34 с цилиндрической и конусной разобщительными поверхностями 30 и 29 соответственно, управляющую камеру 27 запорного органа и питающий Д 33, сообщающий камеру 27 с полостью 18. Д 33 может быть выполнен в виде каналов на поверхности 30, а камеры 27 всех секций насоса соединены между собой. Система обеспечивает исключение прорыва газов из камеры сгорания в полость распылителя, автоматическое управление качественными показателями процесса впрыскивания и возможность индивидуальной подрегулировки параметров процесса впрыскивания Q путем изменения сжатия пружины управля- ющего блока. 2 з. п. ф-лы, 1 ил. (Л

J5

J7

jg 2f yt 252SSI30 36 2 t I I .27

4 4: 4 СП СП

10

Изобретение относится к двигателе- строению для использования в топливной системе дизеля.

Цель изобретения - повышение надежности и расширение функциональных возможностей.

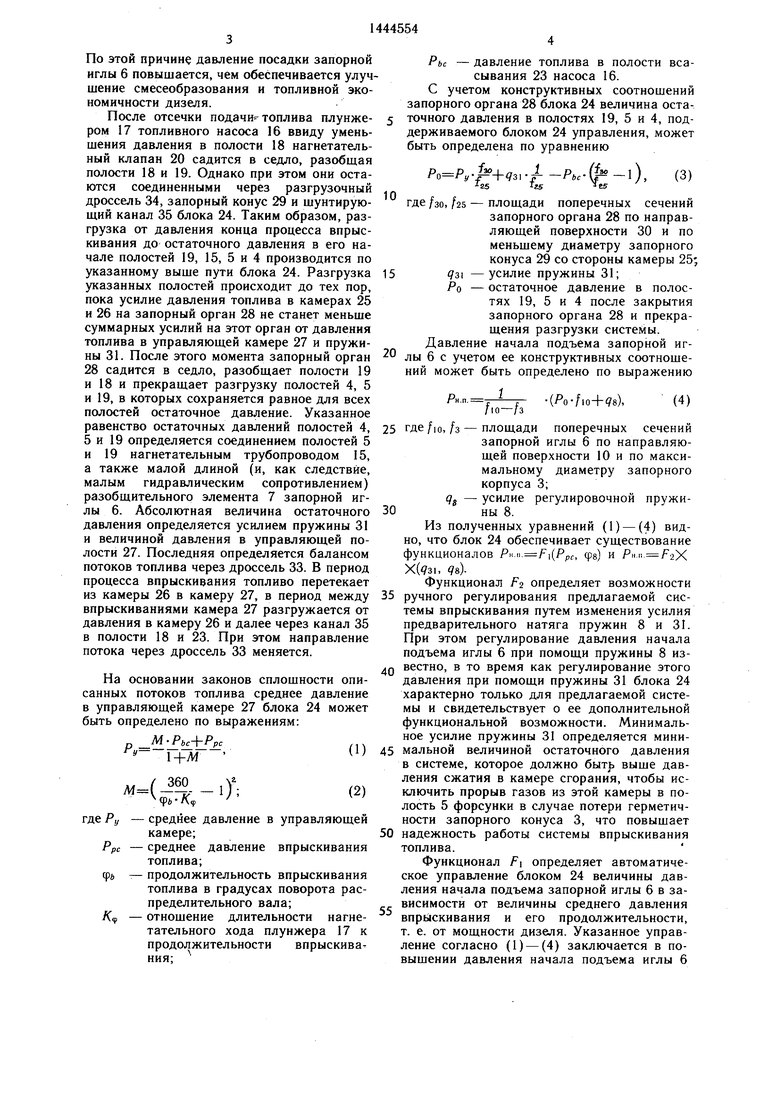

На чертеже изображена конструктивная схема предлагаемой системы.

Система содержит форсунку 1 с сопловыми отверстиями 2, запорным конусом 3, надыгольной 4 и подыгольной 5 полостями. Форсунка имеет запорную иглу 6 с разобш.и- тельным элементом 7, разобш,аюш,им над- ыгольную и подыгольную полости. Игла 6 со стороны надыгольной полости 4 нагружена регулировочной пружиной 8. В этой же . полости форсунки имеется ограничитель 9 подъема иглы, ограничиваюш,ий максимальный подъем последней величиной г.

Запорная игла 6 имеет направляюш,ую цилиндрическую поверхность 10, на которой выполнены сегментные лыски 11, соединяющие подыгольную полость 5 с кольцевой канавкой 12 иглы 6. Торец 13 кольцевой канавки 12 с одной стороны и торец 14 корпуса распылителя с другой ограничивают длину IP разобшительного элемента 7. Указанная длина /р составляет менее 0,3 диаметра на- правляюш,ей поверхности 10 иглы 6. Кроме того, конструктивно обеспечивается неравенство .

Подыгольная полость 5 форсунки 2 содроссель 34, а камера 26 с надплунжерной полостью 18 через шунтируюш,ий канал 35. Управляюш.ие камеры 27 блоков 24 всех цилиндров дизеля при помощи трубопроводов 36 соединены с общим аккумулирующим объемом 37 дизеля.

Система работает следующим образом.

Плунжер 17 насоса 16 подает топливо в надплунжерную полость 18 и после открытия нагнетательного клапана 20 в надкла- панную полость 19. Одновременно по шунтирующему каналу 35 топливо поступает в камеру 26 блока 24, а после открытия запорного органа 28 через разгрузочный дроссель 34 топливо поступает далее в надклепанную полость 19. Давление в последней повышается, одновременно повышается давление, и в подыгольной полости 5, связанной с надклапанной полостью 19 нагнетательным трубопроводом 15. После того, как усилие давления топлива со стороны 20 подыгольной полости 5 на запорную иглу 6 превысит усилие воздействия на эту иглу со стороны надыгольной полости 4 и давление топлива и регулировочной пружины 8, запорная игла поднимется и через запорный конус 3 топливо поступит к сопловым отверстиям 2. Начинается впрыскивание топлива в цилиндр дизеля.

При подъеме иглы благодаря указанному конструктивному соотношению под- ыгольная полость 5 через сегментные лыс25

единена трубопроводом 15 высокого давле- ,, ки 11 и проходное сечение f, определяемое

ния с плунжерным насосом 16. Последний содержит плунжер 17, надплунжерную 18 и надклапанную 19 полости, разъединенные нагнетательным клапаном 20. Нагнетательный клапан со стороны надклапанной полос

разностью 2-1р, соединяется с надыгольной полостью 4. Часть топлива из полости 5 перетекает в полость 4, в результате чего давление в последней повышается. Одновременно в процессе впрыскивания топлива через

ти 19 нагружен пружиной 21. Надплунжер- - сопловые отверстия 2 часть топлива из каная полость 18 через отсечное (наполнительное) окно 22 соединена с полостью 23 всасывания.

Система дополнительно снабжена управляющим блоком 24, содержащим две разобмеры 26 блока 24 управления через гидравлический питающий дроссель 33 (на направляющей поверхности 30 запорного органа 28) перетекает в управляющую камеру 27 этого блока и далее в аккумулятор 37. Давщаемые 25 и 26 и одну управляющую 27 ка- 40 ление в последних повышается. На чертеже

меры, разделенные запорным органом 28. При этом камеры 25 и 26 разобщены запорным конусом 29, а камеры 26 и 27 - направляющей цилиндрической поверхностью 30

показано состояние подвижных деталей системы в период впрыскивания топлива. После отсечки подачи топлива плунжером 17 полости 18 и 23 соединяются посредзапорного органа 28. Последний со стороны ством отсечного окна 22 и топливо из первой

управляющей камеры 27 нагружен регулировочной пружиной 31.

В камере 27 имеется ограничитель 32 максимального подъема h запорного органа 28. На цилиндрической направляющей поверхности 30 последнего имеется гидравлический питающий дроссель 33, соединяющий камеры 26 и 27 ограниченным проходным сечением /э зз, образованным сегментными лысками на цилиндрической поверхности. Эффективное проходное сечение дросперетекает в последнюю. Давление топлива в полостях 18, 19, 15 и 5 начинает уменьшаться. После того, как давление в полости 5 уменьшится до величины, обеспечивающей усилие на иглу меньщее, чем усилие давле- 5Q ния топлива на эту иглу со стороны надыгольной полости 4 с учетом усилия пружины 8, игла опустится в седло, истечение топлива через запорный конус 3 прекратится. Процесс впрыскивания окончен. В процессе впрыскивания топлива при соединениях надселя 33 составляет менее 5% эффективного 55 и подыгольных полостей давление в полоспроходного суммарного сечения сопловых отверстий 2. Камера 25 соединена с надклапанной полостью 19 через разгрузочный

дроссель 34, а камера 26 с надплунжерной полостью 18 через шунтируюш,ий канал 35. Управляюш.ие камеры 27 блоков 24 всех цилиндров дизеля при помощи трубопроводов 36 соединены с общим аккумулирующим объемом 37 дизеля.

Система работает следующим образом.

Плунжер 17 насоса 16 подает топливо в надплунжерную полость 18 и после открытия нагнетательного клапана 20 в надкла- панную полость 19. Одновременно по шунтирующему каналу 35 топливо поступает в камеру 26 блока 24, а после открытия запорного органа 28 через разгрузочный дроссель 34 топливо поступает далее в надклепанную полость 19. Давление в последней повышается, одновременно повышается давление, и в подыгольной полости 5, связанной с надклапанной полостью 19 нагнетательным трубопроводом 15. После того, как усилие давления топлива со стороны 0 подыгольной полости 5 на запорную иглу 6 превысит усилие воздействия на эту иглу со стороны надыгольной полости 4 и давление топлива и регулировочной пружины 8, запорная игла поднимется и через запорный конус 3 топливо поступит к сопловым отверстиям 2. Начинается впрыскивание топлива в цилиндр дизеля.

При подъеме иглы благодаря указанному конструктивному соотношению под- ыгольная полость 5 через сегментные лыс5

ки 11 и проходное сечение f, определяемое

разностью 2-1р, соединяется с надыгольной полостью 4. Часть топлива из полости 5 перетекает в полость 4, в результате чего давление в последней повышается. Одновременно в процессе впрыскивания топлива через

сопловые отверстия 2 часть топлива из касопловые отверстия 2 часть топлива из камеры 26 блока 24 управления через гидравлический питающий дроссель 33 (на направляющей поверхности 30 запорного органа 28) перетекает в управляющую камеру 27 этого блока и далее в аккумулятор 37. Давление в последних повышается. На чертеже

показано состояние подвижных деталей системы в период впрыскивания топлива. После отсечки подачи топлива плунжером 17 полости 18 и 23 соединяются посредством отсечного окна 22 и топливо из первой

ством отсечного окна 22 и топливо из первой

перетекает в последнюю. Давление топлива в полостях 18, 19, 15 и 5 начинает уменьшаться. После того, как давление в полости 5 уменьшится до величины, обеспечивающей усилие на иглу меньщее, чем усилие давле- 5Q ния топлива на эту иглу со стороны надыгольной полости 4 с учетом усилия пружины 8, игла опустится в седло, истечение топлива через запорный конус 3 прекратится. Процесс впрыскивания окончен. В процессе впрыскивания топлива при соединениях над55 и подыгольных полостей давление в полости 4 увеличивается и к концу процесса достигает своей максимальной величины, превышающей давление в начале процесса.

По этой причине давление посадки запорной иглы б повышается, чем обеспечивается улучшение смесеобразования и топливной экономичности дизеля.

После отсечки подачи- топлива плунжером 17 топливного насоса 16 ввиду уменьшения давления в полости 18 нагнетательный клапан 20 садится в седло, разобщая полости 18 н 19. Однако при этом они остаются соединенными через разгрузочный дроссель 34, запорный конус 29 и шунтирующий канал 35 блока 24. Таким образом, разгрузка от давления конца процесса впрыс- киваиия до остаточного давления в его начале полостей 19, 15, 5 и 4 производится по указанному выше пути блока 24. Разгрузка указанных полостей происходит до тех пор, пока усилие давления топлива в камерах 25 и 26 на запорный орган 28 не станет меньше суммарных усилий на этот орган от давления топлива в управляющей камере 27 и пружины 31. После этого момента запорный орган 28 садится в седло, разобщает полости 19 и 18 и прекращает разгрузку полостей 4, 5 и 19, в которых сохраняется равное для всех полостей остаточное давление. Указанное равеиство остаточных давлений полостей 4, 5 и 19 определяется соединением полостей 5 и 19 нагнетательным трубопроводом 15, а также малой длиной (и, как следствие, малым гидравлическим сопротивлением) разобщительного элемента 7 запорной иглы 6. Абсолютная величина остаточного давления определяется усилием пружины 31 и величиной давления в управляющей полости 27. Последняя определяется балансом потоков топлива через дроссель 33. В период процесса впрыскивания топливо перетекает из камеры 26 в камеру 27, в период между впрыскиваниями камера 27 разгружается от давления в камеру 26 и далее через канал 35 в полости 18 и 23. При этом направление потока через дроссель 33 меняется.

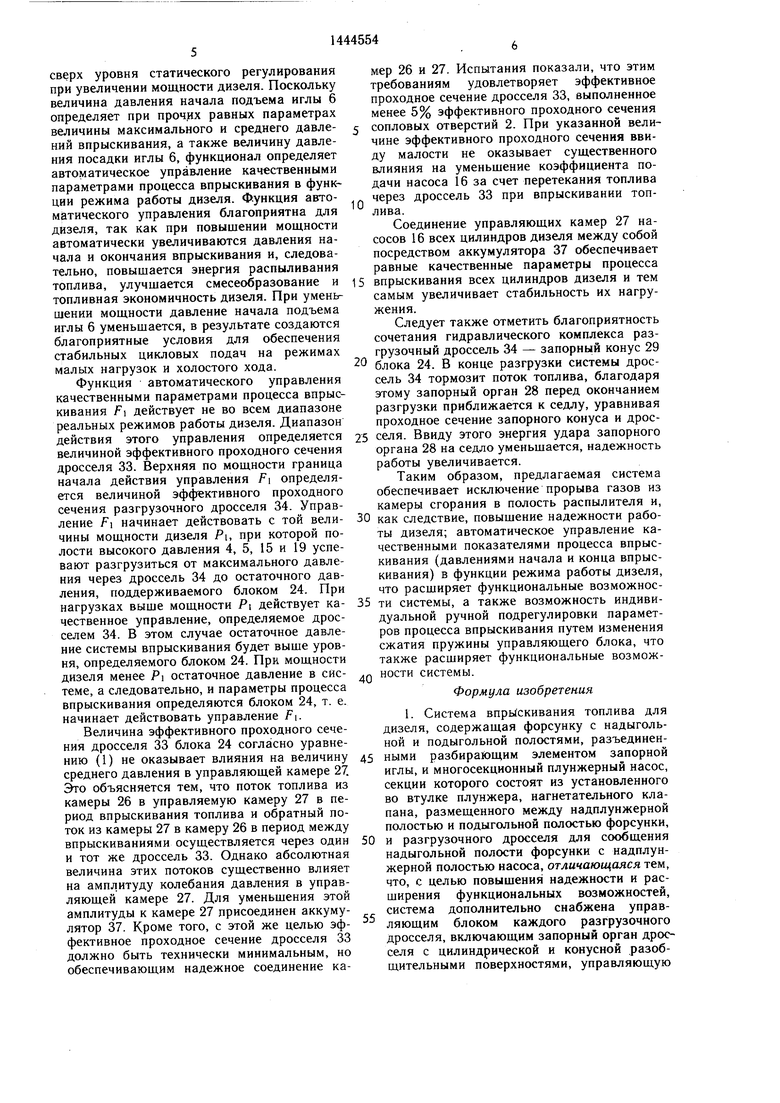

На основании законов сплошности описанных потоков топлива среднее давление в управляющей камере 27 блока 24 может быть определено по выражениям:

М-Рьс + Ррс.J.

+м

м-( ° if- .Тк )

/о

-Т /

е Ру - среднее давление в управляющей камере;

Ррс - среднее давление впрыскивания топлива;

ф4 - продолжительность впрыскивания топлива в градусах поворота распределительного вала;

/Сф - отнощение длительности иагне- тательного хода плунжера 17 к продолжительности впрыскивания;

Рьс - давление топлива в полости всасывания 23 насоса 16. С учетом конструктивных соотношений запорного органа 28 блока 24 величина оста- точного давления в полостях 19, 5 и 4, под- держнваемого блоком 24 управления, может быть определена по уравнению

,., -РЬС- -l), (3)

asTZS е5

г

где /30, /25 - площади поперечных сечении запорного органа 28 по направляющей поверхности 30 и по меньшему диаметру запорного конуса 29 со стороны камеры 25; 9з1 -усилие пружины 31;

РО - остаточное давление в полостях 19, 5 и 4 после закрытия запорного органа 28 и прекращения разгрузки системы. Давление иачала подъема запорной иг- ы 6 с учетом ее конструктивных соотноще- ний может быть определено по выражению

Р«.п.

1

(Po-fio+gs),

(4)

/10 -/3

5 где/10,/3 - площади поперечных сечений запорной иглы 6 по направляющей поверхности 10 и по максимальному диаметру запорного корпуса 3;

(7. - усилие регулировочной пружи- 0ны 8.

Из полученных уравнений (1) - (4) видно, что блок 24 обеспечивает существование функционалов (Ppc, фв) и P«:,, Х(дз1, qs).

Функционал р2 определяет возможности 5 ручного регулирования предлагаемой системы впрыскивания путем изменения усилия предварительного натяга пружин 8 и 31. При этом регулирование давления начала подъема иглы 6 при помощи пружины 8 из- 0 вестно, в то время как регулирование этого давления при помощи пружины 31 блока 24 характерно только для предлагаемой системы и свидетельствует о ее дополнительной функциональной возможности. Минимальное усилие пружины 31 определяется мини- 5 мальной величиной остаточного давления в системе, которое должно быть выше давления сжатия в камере сгорани я, чтобы исключить прорыв газов из этой камеры в полость 5 форсунки в случае потери герметичности запорного конуса 3, что повышает 0 надежность работы системы впрыскивания топлива.

Фуикционал FI определяет автоматическое управление блоком 24 величины давления начала подъема запорной иглы 6 в зависимости от величины среднего давления впрыскивания и его продолжительности, т. е. от мощности дизеля. Указанное управление согласно (1) - (4) заключается в повышении давления начала подъема иглы 6

сверх уровня статического регулирования при увеличении мощности дизеля. Поскольку величина давления начала подъема иглы 6 определяет при равных параметрах величины максимального и среднего давлений впрыскивания, а также величину давления посадки иглы 6, функционал определяет автоматическое управление качественными параметрами процесса впрыскивания в функции режима работы дизеля. Функция автоматического управления благоприятна для дизеля, так как при повышении мощности автоматически увеличиваются давления начала и окончания впрыскивания и, следовательно, повышается энергия распыливания топлива, улучшается смесеобразование и топливная экономичность дизеля. При уменьшении мощности давление начала подъема иглы 6 уменьшается, в результате создаются благоприятные условия для обеспечения стабильных цикловых подач на режимах малых нагрузок и холостого хода.

Функция автоматического управления качественными параметрами процесса впрыскивания F действует не во всем диапазоне реальных режимов работы дизеля. Диапазон действия этого управления определяется величиной эффективного проходного сечения дросселя 33. Верхняя по мощности граница начала действия управления FI определяется величиной эффективного проходного сечения разгрузочного дросселя 34. Управление F начинает действовать с той величины мощности дизеля PI, при которой полости высокого давления 4, 5, 15 и 19 успевают разгрузиться от максимального давления через дроссель 34 до остаточного давления, поддерживаемого блоком 24. При нагрузках выше мощности PI действует качественное управление, определяемое дросселем 34. В этом случае остаточное давление системы впрыскивания будет выше уровня, определяемого блоком 24. При мощности дизеля менее PI остаточное давление в системе, а следовательно, и параметры процесса впрыскивания определяются блоком 24, т. е. начинает действовать управление F.

Величина эффективного проходного сечения дросселя 33 блока 24 согласно уравнению (1) не оказывает влияния на величину среднего давления в управляющей камере 27. Это объясняется тем, что поток топлива из камеры 26 в управляемую камеру 27 в период впрыскивания топлива и обратный поток из камеры 27 в камеру 26 в период между впрыскиваниями осуществляется через один и тот же дроссель 33. Однако абсолютная величина этих потоков существенно влияет на амплитуду колебания давления в управляющей камере 27. Для уменьшения этой амплитуды к камере 27 присоединен аккумулятор 37. Кроме того, с этой же целью эффективное проходное сечение дросселя 33 должно быть технически минимальным, но обеспечивающим надежное соединение камер 26 и 27. Испытания показали, что этим требованиям удовлетворяет эффективное проходное сечение дросселя 33, выполненное менее 5% эффективного проходного сечения

сопловых отверстий 2. При указанной величине эффективного проходного сечения ввиду малости не оказывает существенного влияния на уменьшение коэффициента подачи насоса 16 за счет перетекания топлива . через дроссель 33 при впрыскивании топлива.

Соединение управляющих камер 27 насосов 16 всех цилиндров дизеля между собой посредством аккумулятора 37 обеспечивает равные качественные параметры процесса

5 впрыскивания всех цилиндров дизеля и тем самым увеличивает стабильность их нагру- жения.

Следует также отметить благоприятность сочетания гидравлического комплекса разгрузочный дроссель 34 - запорный конус 29

блока 24. В конце разгрузки системы дроссель 34 тормозит поток топлива, благодаря этому запорный орган 28 перед окончанием разгрузки приближается к седлу, уравнивая проходное сечение запорного конуса и дрос5 селя. Ввиду этого энергия удара запорного органа 28 на седло уменьшается, надежность работы увеличивается.

Таким образом, предлагаемая система обеспечивает исключение прорыва газов из камеры сгорания в полость распылителя и,

0 как следствие, повышение надежности работы дизеля; автоматическое управление качественными показателями процесса впрыскивания (давлениями начала и конца впрыскивания) в функции режима работы дизеля, что расширяет функциональные возможнос5 ти системы, а также возможность индивидуальной ручной подрегулировки параметров процесса впрыскивания путем изменения сжатия пружины управляющего блока, что также расширяет функциональные возможности системы.

0

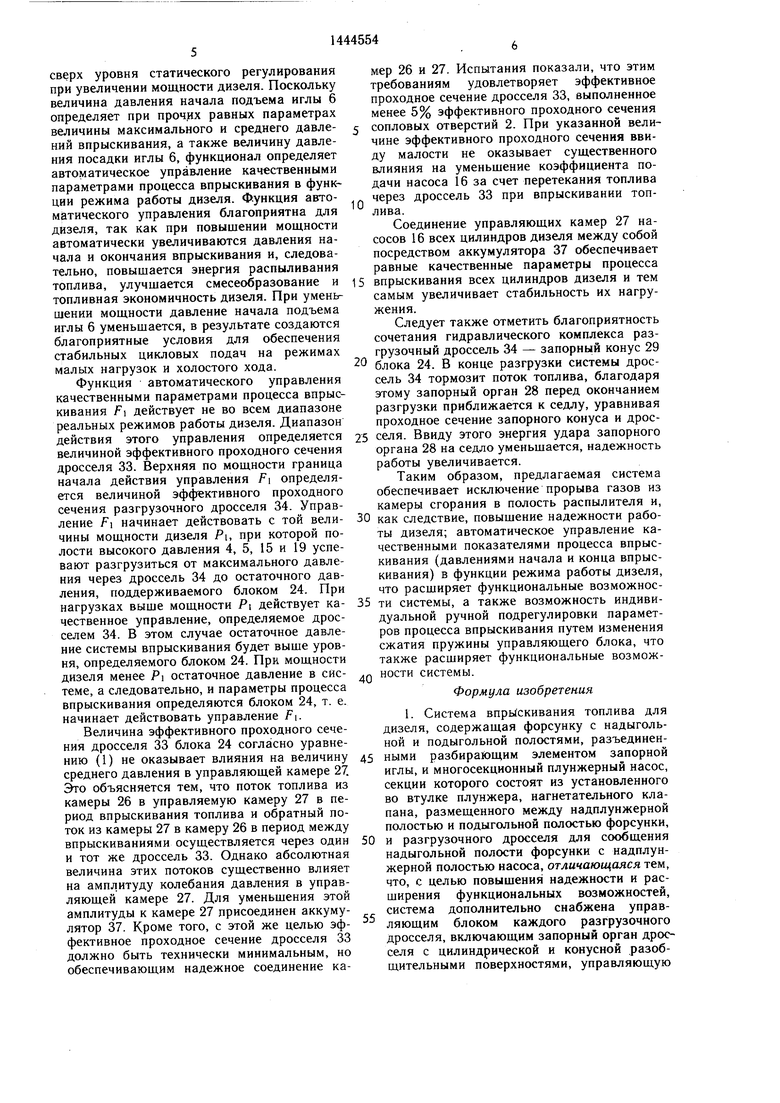

Формула изобретения

0 и разгрузочного дросселя для сообщения надыгольной полости форсунки с надплунжерной полостью насоса, отличающаяся тем, что, с целью повышения надежности и расширения функциональных возможностей, система дополнительно снабжена управляющим блоком каждого разгрузочного дросселя, включающим запорный орган дросселя с цилиндрической и конусной разобщительными поверхностями, управляющую

5

1444554

78

камеру запорного органа и питающнй дрос-каналов на цилиндрической разобщительной

сель, сообщающий последнюю с надплун-поверхности запорного органа, жерной полостью.3. Система по п. 1, отличающаяся тем,

что питающий дроссель выполнен в видесоединены между собой.

| Способ впрыска топлива в дизель и устройство для его осуществления | 1981 |

|

SU985384A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1988-12-15—Публикация

1986-10-24—Подача