4 ( СД

00 00

Изобретение относится к устройствам для сжигания жидкого топлива и горючих отходов и может быть использовано в промышленной энергетике и других отраслях народного хозяйства для использования жидких коксующихся отходов в качестве вторичных энергоресурсов.

Цель изобретения - повышение эксплуатационной надежности при сжигании топливных отходов и жидких топлив с высококипящими компонентами.

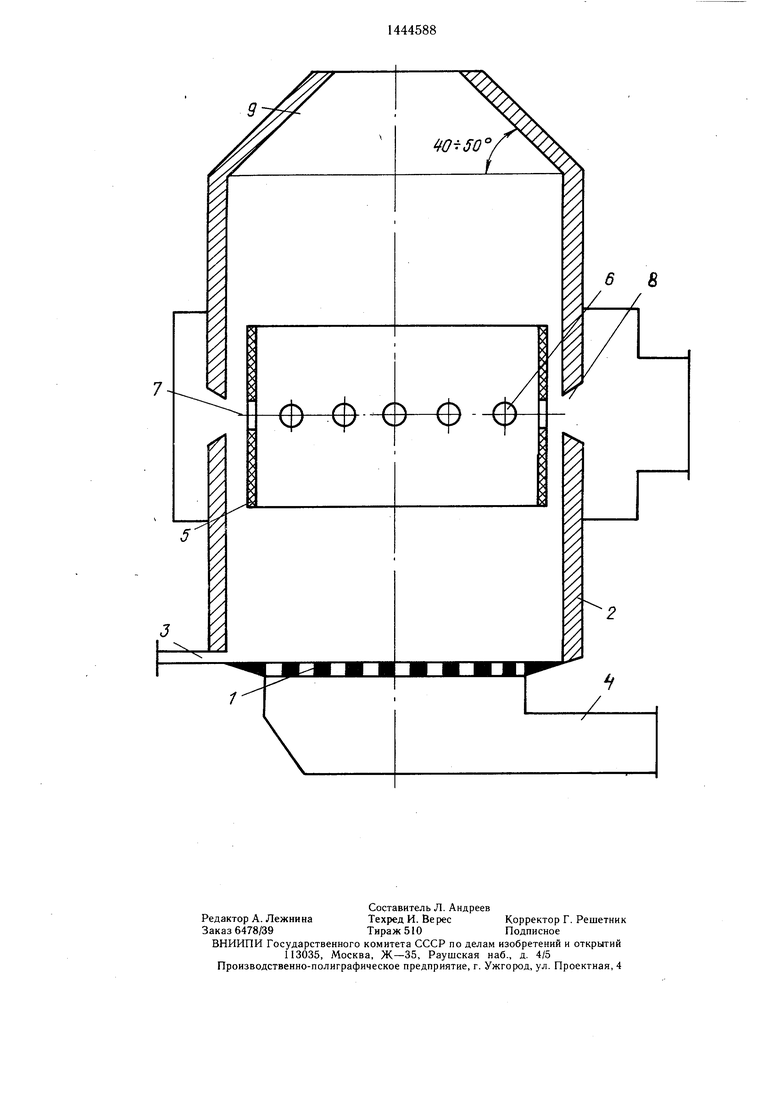

На чертеже изображена барботажная горелка.

Горелка содержит, барботажную решетку 1, расположенную на дне ванны 2, топливный патрубок 3 и патрубок 4 первичного воздуха (барботажного агента). Внутри горелки размещена цилиндрическая обечайка 5 с зазором по отношению к ванне 2. Отверстия 6 в обечайке 5 соосны соплам 7 вторичного воздуха, которые сообщены с патрубком 8 вторичного воздуха. Верхняя часть форкамеры 9 выполнена в виде усеченного конуса с углом при вершине 40- 50°.

Горелка работает следующим образом.

Жидкое топливо или отход поступает на барботажную решетку 1 во внутреннюю часть ванны 2 через топливный патрубок 3. Первичный воздух из патрубка 4 поступает через отверстия барботажной решетки 1 в слой топлива, образуя в надслоевой зоне ванны 2 мелкоячеистую пену первичной топливовоздушной смеси. Вторичный воздух, поступающий через патрубок 8, с помощью обечайки 5 делится на три потока, два из которых поступают в зазор между ванной 2 и обечайкой 5 во взаимно противоположных направлениях. Эти потоки за счет повышенной скорости (40-50 м/с) отсекают пену от внутренних поверхностей горелки и обеспечивают тем самым ее аэродинамическую защиту от коксования. Нисходящий поток, достигнув поверхности барботируемо- го слоя, поворачивает к центру и перемещается первичной топливовоздущной смесью.

Горизонтальный поток вторичного воздуха, поступающий вовнутрь обечайки 5 через отверстия 6, имеет скорость 20-30 м/с, направляется параллельно поверхности слоя и внедряется в восходящий поток топливовоздущной смеси. Восходящий поток смывает внутреннюю поверхность форкамеры 9 и внед ряется в периферийную часть пламенного факела, в котором происходит сгорание топливовоздущной смеси.

Оптимальное; значение отношения суммарной площади зазора и отверстий 6 обечайки 5 к площади сечения сопел 7 (/отв-}.

10

15

20

25

30

35

40

45

50

),6-0.8. При увеличении указанного отношения выше 0,8 снижаются скорости в отверстиях б обечайки 5 и в зазорах, что ухудшает перемещивание первичной топливовоздущной смеси с вторичным воздухом внутри обечайки 5 (снижает полноту сгорания), ухудшает обдув стен форкамеры 9 и стеи ванны 2 барботажа, снижает сопротивление коксованию форкамеры 9 и ваниы 2. При уменьщении указанного отношения ниже 0,6 усложняется монтаж обечайки 5 в ванне 2, так как величина зазора при этом имеет минимальное значение и при нарушении соосности обечайки 5 и форкамеры 9, с одной стороны, обечайка 5 может быть прижата к форкамере 9, а с другой стороны значительно увеличивается зазор, что ухудшает аэродинамику процесса, приводит к неравномерности обдува форкамеры 9 и, следовательно, к ее коксованию. Кроме того, с уменьшением указанного отношения ниже 0,6 значительно возрастает сопротивление вторичному воздуху на входе в зону сгорания, что ухудшает полноту сгорания топлива.

Оптимальное значение отношения высоты огнеупорной обечайки 5 к высоте сопел 7 Нзб/Нс 4-5. Уменьшение этого отношения ниже 4,0 снижает дальнобойность потоков вторичного воздуха вдоль внутренней поверхности форкамеры 9 и ванны 2 барботажа, тем самым снижая эффективность обдува (ухудшает защиту от наброса крупных капель, являющихся источником коксования). Увеличение отношения Нов/Не выше 5,0 усложняет конструкцию, а также вызывает обгорание верхней кромки обечайки 5. Кроме того, нижняя кромка обечайки 5 существенно приближается к поверхности барбо- тируемого слоя, что приводит к срыву большого количества крупных капель с поверхности слоя частью вторичного воздуха, направляемого в сторону слоя.

Оптимальный угол при верщине верхней части форкамеры 9 соответственно 40-50°. Снижение угла менее 40° создает застойные зоны в верхней части форкамеры 9 и способствует образованию наростов кокса в углах основания потолочной части. Увеличение этого угла выше 50° ухудщает перемещивание продуктов сгорания и части вторичного воздуха, направляемого вдоль стен форкамеры 9. Последнее снижает полноту сгорания топлива.

Реализация способа сжигания в предлагаемой барботажной горелке позволяет интенсивно, надежно и непрерывно организовать огневое обезвреживание промыленных отходов, содержащих высококипящие компоненты.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для огневого обезвреживания жидких горючих отходов | 1985 |

|

SU1285265A1 |

| Горелочное устройство для сжигания жидких топлив и отходов | 1986 |

|

SU1359569A1 |

| Барботажная горелка | 1982 |

|

SU1041707A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1982 |

|

SU1046573A1 |

| Устройство для сжигания жидких отходов | 1983 |

|

SU1113634A1 |

| Барботажная горелка | 1984 |

|

SU1224504A1 |

| Устройство для огневого обезвреживания жидких горючих отходов | 1988 |

|

SU1597498A1 |

| Устройство для огневого обезвреживания горючих жидких отходов | 1980 |

|

SU916897A1 |

| Способ сжигания топлива и горючих жидких отходов | 1982 |

|

SU1065657A1 |

| УСТРОЙСТВО ДЛЯ СЖИГАНИЯ ЖИДКИХ ГОРЮЧИХ ОТХОДОВ | 1991 |

|

RU2047051C1 |

| Барботажная горелка | 1972 |

|

SU557232A2 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Барботажная горелка | 1982 |

|

SU1041707A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1988-12-15—Публикация

1985-05-22—Подача