4 СП

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2010 |

|

RU2425708C1 |

| КОНИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2010 |

|

RU2429040C1 |

| Ротационно-пленочный аппарат | 1989 |

|

SU1722516A1 |

| ЦИЛИНДРИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2011 |

|

RU2474460C1 |

| Аппарат для удаления влаги из жидких высоковлажных термолабильных эмульсий | 2018 |

|

RU2681041C1 |

| ЦИЛИНДРИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2012 |

|

RU2484874C1 |

| Аппарат для удаления влаги из жидких высоковлажных термолабильных эмульсий | 2015 |

|

RU2614867C1 |

| СПОСОБ ВЛАГОУДАЛЕНИЯ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2010 |

|

RU2442821C1 |

| Пленочный аппарат | 1989 |

|

SU1648525A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ УДАЛЕНИЯ ВЛАГИ ВЫПАРИВАНИЕМ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ ПОДСОЛНЕЧНОГО МАСЛА В РОТАЦИОННО-ПЛЕНОЧНОМ АППАРАТЕ | 2011 |

|

RU2465031C1 |

Изобретение относится к ycrpdS- ствам для проведения процесса слппки фосфатидных эмульсий раститрльньгх масел и может быть использовано в мае- ложировой, пищевой и других отраслях промьшленности. Изобретение позволяет уменьшить энергоемкость аппарата и интенсифицировать.процесс тепломассообмена при сушке фосфатидной эмульсии растительных масел. В аппарате в зоне между лoпacтя п- 10 и в диске . 12 ротора, куда перемещается продукт, вьтолнена перфорация 13 и 18 в виде отверстий. Отношение площади перфорации 13 в роторе к площади зазора 7 / (Л

g А

Фиг.1

14 между внутренней поверхностью корпуса и внешней поверхностью ротора с лопастями составляет 0,8-1,2, перфорация начинается на расстоянии от оси патрубка 4 для подачи исходного продукта, отношение которого к дливе ротора 9 составляет 0,15-0,2. Отношение площади перфорации в виде от1

Изобретение относится к устройствам для проведения процесса сушки фосфатидных .эмульсий растительных масел и предназначено для использо- вания в масложировой промьгошенности. Цель изобретения - интенсификация процесса тепломассообмена при сушке фосфатидной эмульсии растительных масел и уменьшение энергоемкости аппарата.

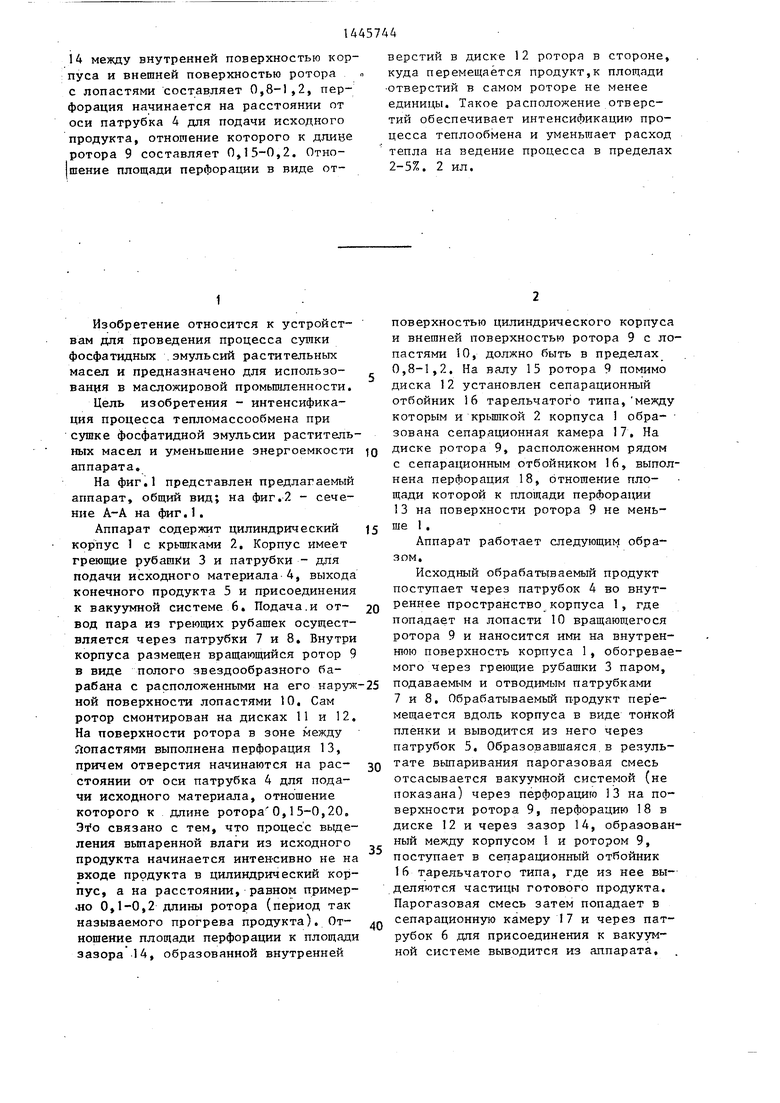

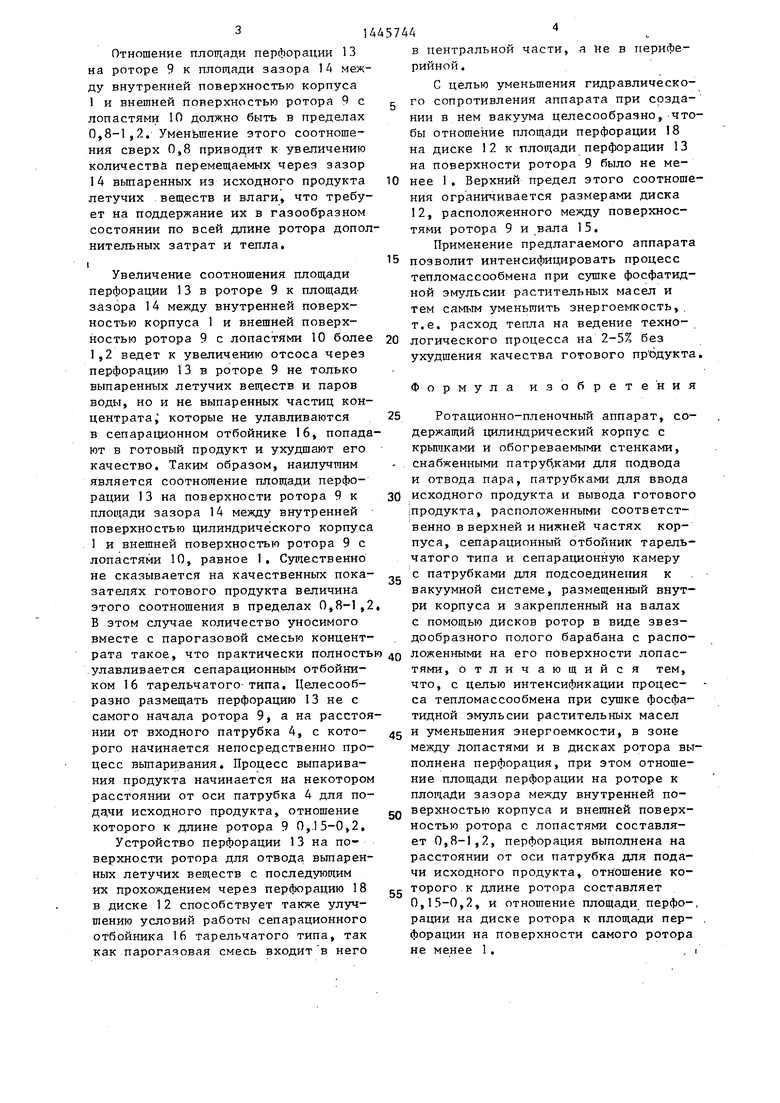

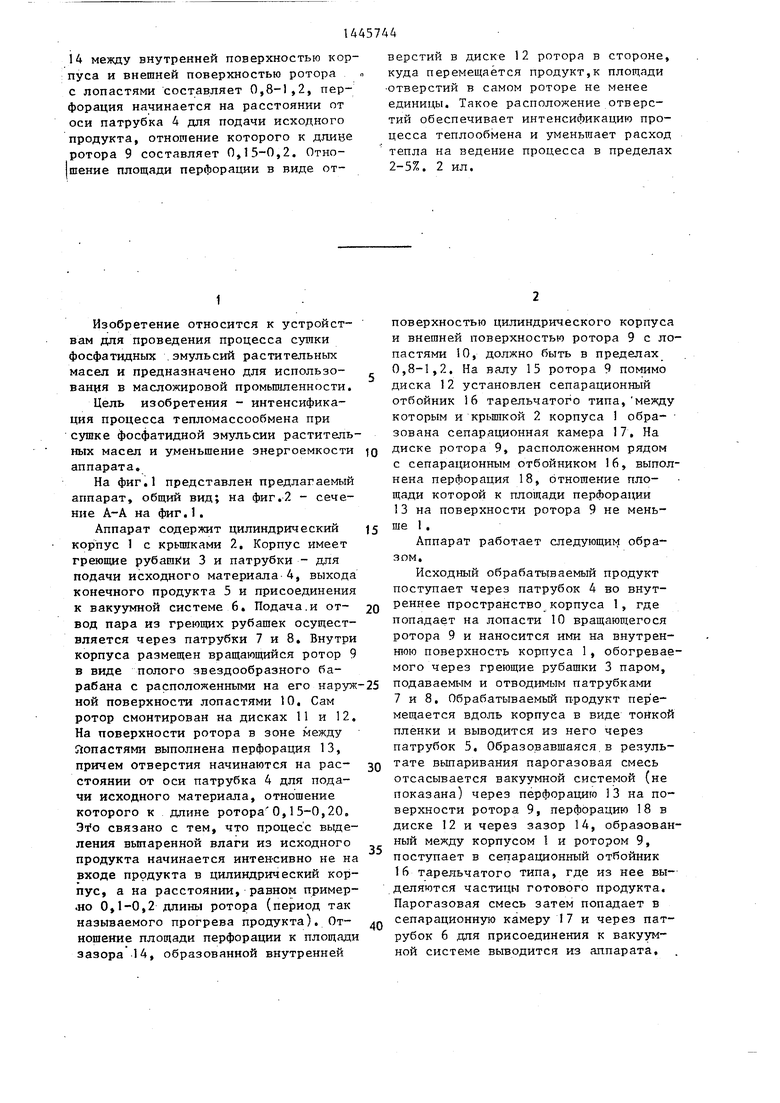

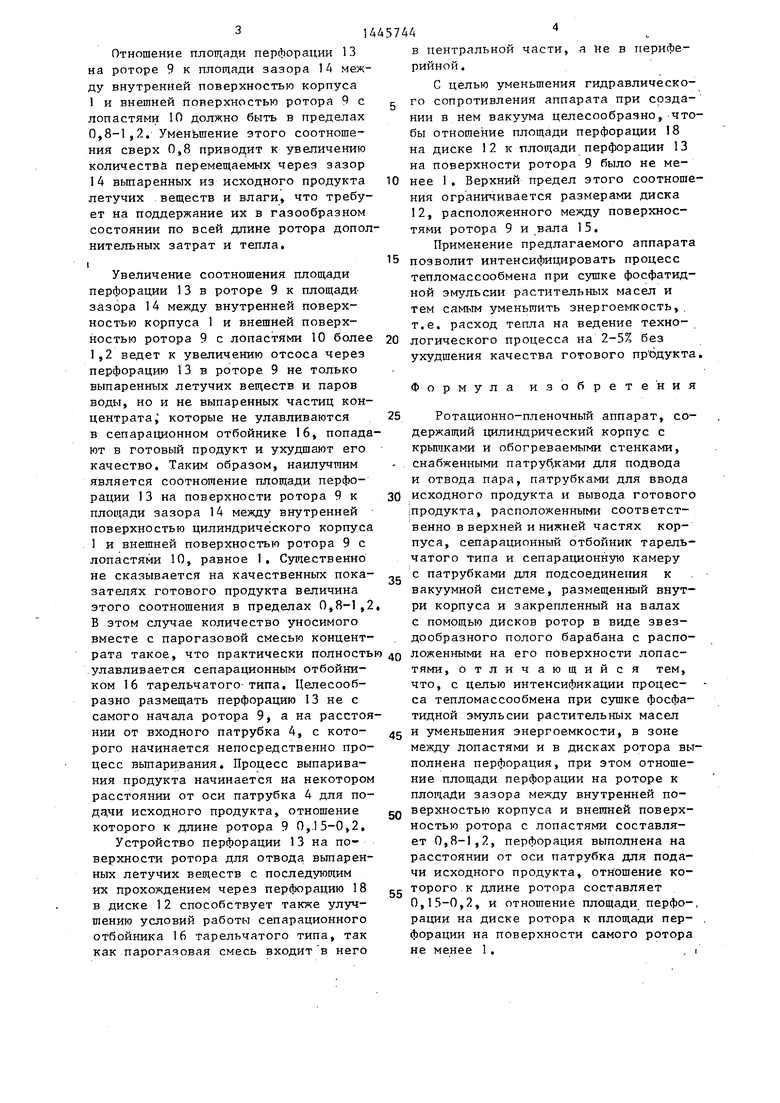

На фиг.1 представлен предлагаемый аппарат, общий вид; на фиг.2 - сечение А-А на фиг.1.

Аппарат содержит цилиндрический корпус 1 с крьшками 2, Корпус имеет греющие рубашки 3 и патрубки - для подачи исходного материала А, выхода конечного продукта 5 и присоединения к вакуумной системе 64 Подача.и от- вод пара из греющих рубашек осуществляется через патрубки 7 и 8. Внутри корпуса размещен вращающийся ротор 9 в виде полого звездообразного барабана с расположенньми на его наруж ной поверхности лопастями 10, Сам ротор смонтирован на дисках 11 и 12. На поверхности ротора в зоне между Лопастями выполнена перфорация 13, причем отверстия начинаются на рас- стоянии от оси патрубка 4 для подачи исходного материала, отношение которого к длине ротора О,15-0,20, связано с тем, что процесс выделения вьтаренной влаги из исходного продукта начинается интенсивно не на входе продукта в цилиндрический корпус, а на расстоянии, равном пример- .но 0,1-0,2 длины ротора (период так называемого прогрева продукта). От- ношение площади перфорации к площади зазора -14, образованной внутренней

верстий в диске 12 ротора в стороне, куда перемещается продукт,к площади отверстий в самом роторе не менее единицы. Такое расположение отверстий обеспечивает интенсификацию процесса теплообмена и уменьшает расход тепла на ведение процесса в пределах 2-5%. 2 ил.

поверхностью цилиндрического корпуса и внешней поверхностью ротора 9 с лопастями 10, должно быть в пределах 0,8-1,2. На валу 15 ротора 9 помимо диска 12 установлен сепарационный отбойник 16 тарельчатого типа, между которым и крьшжой 2 корпуса 1 обра- зована сепарационная камера 17, На диске ротора 9, расположенном рядом с сепарационным отбойником 16, выполнена перфорация 18, отношение площади которой к площади перфорации 13 на поверхности ротора 9 не меньше 1 .

Аппарат работает следующим образом.

Исходный обрабатываемый продукт поступает через патрубок 4 во внутреннее пространство корпуса 1, где попадает на лопасти 10 вращающегося ротора 9 и наносится ими на внутреннюю поверхность корпуса 1, обогреваемого через греющие рубашки 3 паром, подаваемым и отводимым патрубками 7 и 8. Обрабатываемый п-родукт пер е- мещается вдоль корпуса в виде тонкой пленки и выводится из него через патрубок 5. Образовавшаяся,в результате вьтаривания парогазовая смесь отсасывается вакуумной системой (не показана) через перфорацию 13 на поверхности ротора 9, перфорацию 18 в диске 12 и через зазор 14, образованный между корпусом 1 и ротором 9, поступает в сепарационный отбойник 16 тарельчатого типа, где из нее выделяются частицы готового продукта. Парогазовая смесь затем попадает в сепарационную камеру 17 и через патрубок 6 для присоединения к вакуумной системе выводится из аппарата.

Отношение площади перфорации 13 на роторе 9 к площади зазора 14 между внутренней поверхностью корпуса 1 и внешней поверхностью ротора 9 с лопастями 10 должно быть в пределах 0,8-1,2. Уменьшение этого соотношения сверх 0,8 приводит к увеличению количества перемещаемых через зазор 14 выпаренных из исходного продукта летучих веществ и влаги, что требует на поддержание их в газообразном состоянии по всей длине ротора дополнительных затрат и тепла,

I

Увеличение соотношения площади

перфорации 13 в роторе 9 к площади- зазора 14 между внутренней поверхностью корпуса 1 и внешней поверхностью ротора 9 с лопастями 10 более 1,2 ведет к увеличению отсоса через перфорацию 13 в роторе 9 не только выпаренных летучих веществ и паров воды, но и не выпаренных частиц концентрата которые не улавливаются в сепарационном отбойнике 16, попадают в готовый продукт и ухудшают его качество. Таким образом, наилучшим является соотношение площади перфорации 13 на поверхности ротора 9 к пло1чади зазора 14 между внутренней поверхностью цилиндрического корпуса I и внешней поверхностью ротора 9 с лопастями 10, равное 1. Существенно не сказывается на качественных показателях готового продукта величина этого соотношения в пределах 0,8-1,2 В этом случае количество уносимого вместе с парогазовой смесью концентрата такое, что практически полностью о ложенными на его поверхности лопасулавливается сепарационным отбойником 16 тарельчатого-типа. Целесообразно размещать перфорацию 13 не с самого начала ротора 9, а на расстоянии от входного патрубка 4, с которого начинается непосредственно процесс вьтаривания. Процесс выпаривания продукта начинается на некотором расстоянии от оси патрубка 4 для по- да,чи исходного продукта, отношение которого к длине ротора 9 О,.15-0,2, Устройство перфорации 13 на поверхности ротора для отвода вьтарен- ных летучих веществ с последующим их прохождением через перфорацию 18 в диске 12 способствует также улуч- щению условий работы сепарационного отбойника 16 тарельчатого типа, так как парогазовая смесь входит в него

, 4

части.

а Не в перифе10

15

20

25

30

35

в центральной рийной.

С целью уменьшения гидравлического сопротивления аппарата при создании в нем вакуума целесообразно, чтобы отношение площади перфорации 18 на диске 12 к площади перфорации 13 на поверхности ротора 9 было не менее 1, Верхний предел этого соотношения ограничивается размерами диска 12, расположенного между поверхностями ротора 9 и вала 15,

Применение предлагаемого аппарата позволит интенсифицировать процесс тепломассообмена при сушке фосфатид- ной эмульсии растительных масел и тем самым уменьшить энергоемкость,. т.е. расход тепла на ведение технологического процесса на 2-5% без ухудшения качества готового пр одукта.

Формула изобретения

Ротационно-пленочный аппарат, содержащий цилиндрический корпус с крышками и обогреваемьши стенками, снабженными патрубд ами для подвода и отвода пара, патрубками для ввода исходного продукта и вывода готового продукта, расположенными соответственно в верхней и нижней частях корпуса, сепарационный отбойник тарельчатого типа и сепарационную камеру с патрубками для подсоединения к вакуумной системе, размещенный внутри корпуса и закрепленный на валах с помощью дисков ротор в виде звездообразного полого барабана с распо

тями, отлич ающийся тем, что, с целью интенсификации процесса тепломассообмена при сушке фосфа- тидной эмульсии растительных масел и уменьшения энергоемкости, в зоне между лопастями и в дисках ротора выполнена перфорация, при этом отношение площади перфорации на роторе к площади зазора между внутренней поверхностью корпуса и внешней поверхностью ротора с лопастями составляет 0,8-1,2, перфорация выполнена на расстоянии от оси патрубка для подачи исходного продукта, отношение которого к длине ротора составляет 0,15-0,2, и отношение площади перфо-, рации на диске ротора к площади пер- . форации на поверхности самого ротора не менее 1.i

fS

i8

5

10

Фае. 2

| РОТАЦИОННБШ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 0 |

|

SU295955A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Иванова С.Я | |||

| и др | |||

| Суржа гидрата- ционного осадка на горизонтальном пленочном аппарате | |||

| - Масложировая промьгашенность, 1974, № 2, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

Авторы

Даты

1988-12-23—Публикация

1987-04-06—Подача