Изобретение относится к роторным пленочным аппаратам, используемым для проведения процессов тепломассообмена при обработке вязких и термолабильных продуктов, и может быть использовано в пищевой промышленности для выпаривания соков, глицериновой воды, пектиновых экстрактов и других подобных продуктов.

Цель изобретения - интенсификация тепломассообмена зз счет равномерного капельно-струйного орошения пленки продукта за лопастью и увеличения межфазной поверхности.

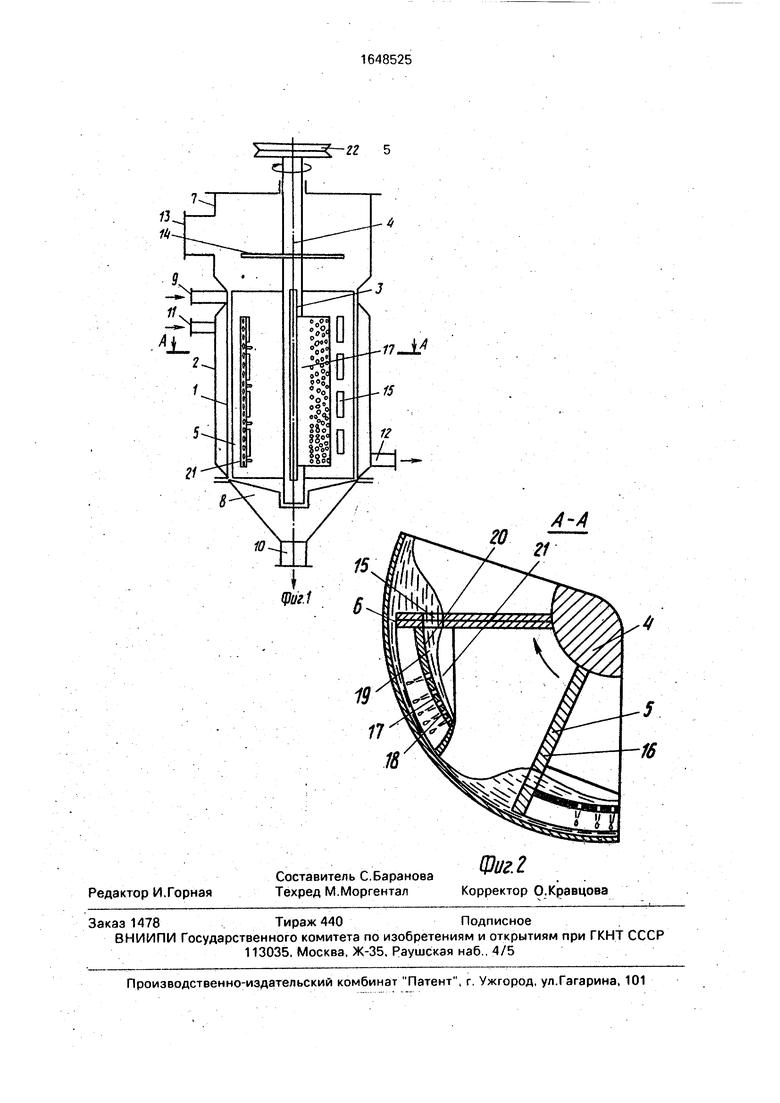

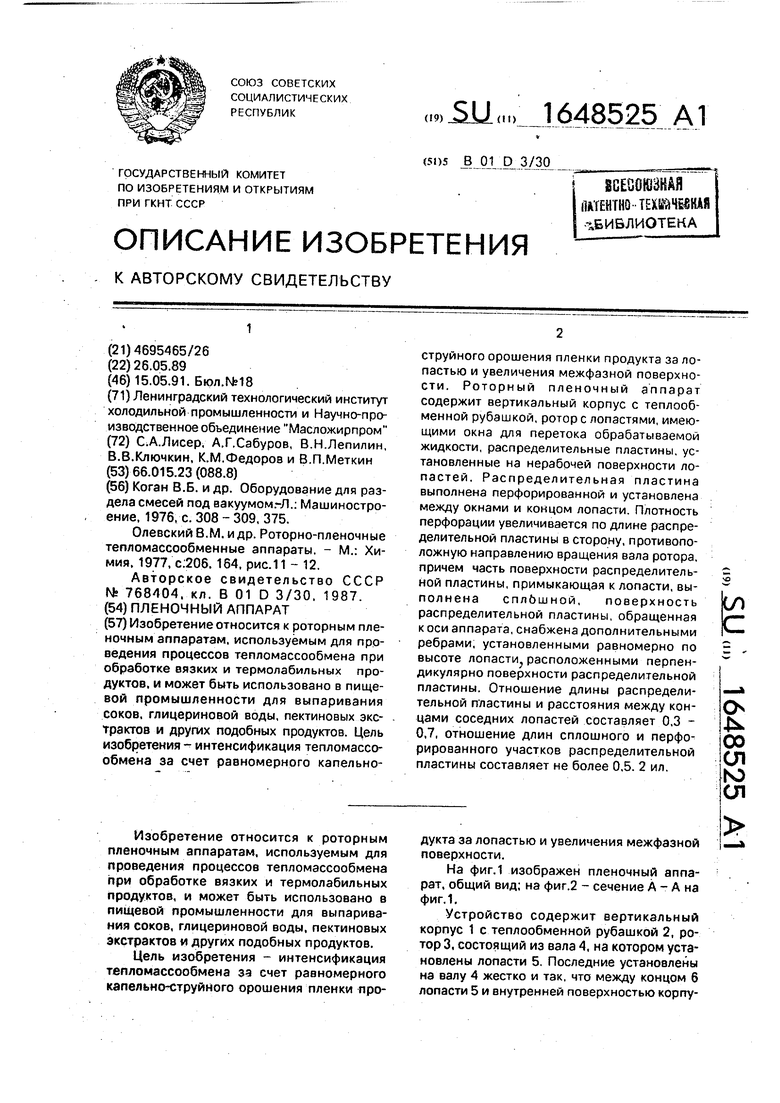

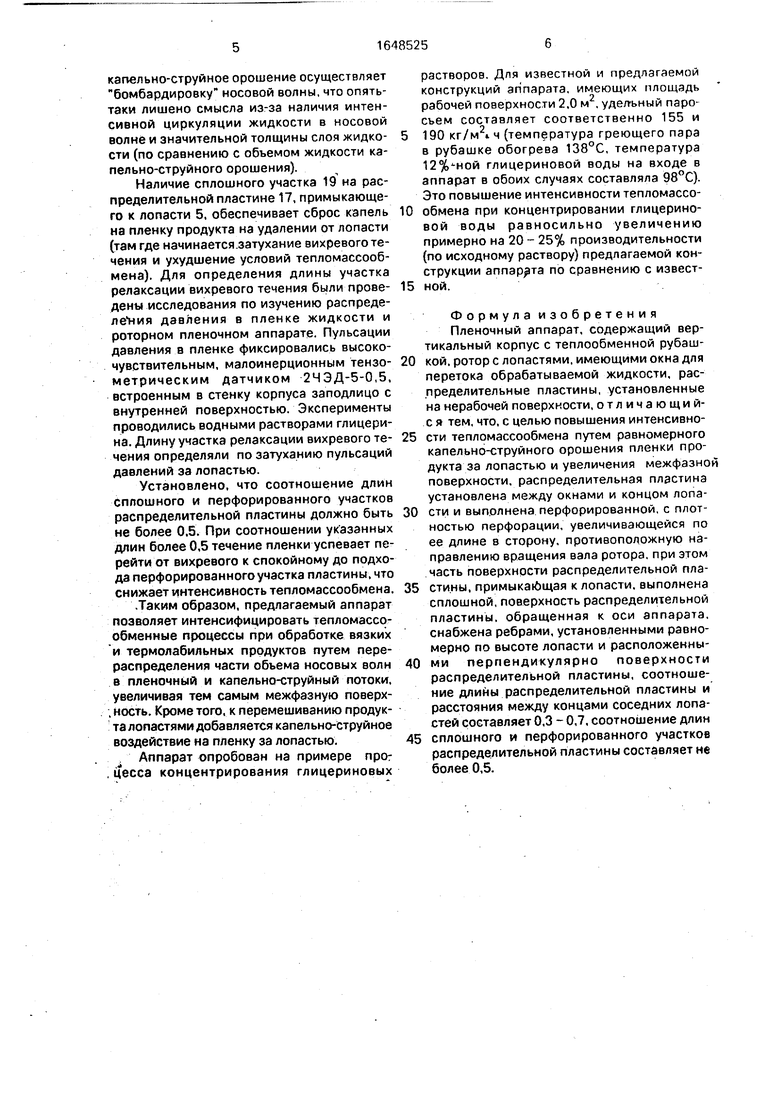

На фиг.1 изображен пленочный аппарат, общий вид; на фиг.2 - сечение А - А на фиг. 1.

Устройство содержит вертикальный корпус 1 с теплообменной рубашкой 2, ротор 3, состоящий из вала 4, на котором установлены лопасти 5. Последние установлены на валу 4 жестко и так, что между концом 6 лопасти 5 и внутренней поверхностью корпуса 1 образован фиксированный зазор. Аппарат снабжен сепарационной 7 и разгрузочной 8 камерами, патрубками ввода исходного продукта 9, выхода готового продукта 10, ввода греющего пара 11, выхода конденсата 12 и выхода вторичного пара 13. На валу 4 ротора 3 установлен отбойный диск 14 для отделения капель продукта из вторичного пара. Вдоль лопасти 5 выполнены окна 15для перетока жидкости. На нерабочей поверхности 16 лопасти 5 между окнами 15 и концом б лопасти 5 установлена распределительная пластина 17, расположенная эквидистантно внутренней поверхности корпуса 1.

Распределительная пластина 17 может устанавливаться и так, что по мере удаления от лопасти 5 расстояние между распределительной пластиной 17 и внутренней поверхностью корпуса 1 монотонно убывает. При этом движению жидкости по распределительной пластине 17 способствует центробежная сила, что особенно важно при обработке вязких продуктов.

Распределительная пластина 17 выполнена перфорированной, перфорация выполнена в виде отверстий 18, плотность перфорации (отношение площади сечения отверстий перфорации к общей поверхности участка пластины)увеличивается подлине распределительной пластины 17 в сторону, противоположную направлению вращения вала 4 ротора 3. Участок 19 распределительной пластины 17, примыкающий к лопасти 5, выполнен сплошным (не содержит перфорации).

На поверхности 20 распределительной пластины 17 равномерно по высоте лопасти 5 установлены дополнительные ребра 21, расположенные в плоскости, перпендикулярной поверхности 20 распределительной пластины 17, Привод ротора осуществляется через клиноременную передачу 22.

Аппарат работает следующим образом.

Обрабатываемый продукт поступает в аппарат через патрубок 9 и распределяется лопастями 5 по внутренней поверхности корпуса 1. Лопасти 5 собирают жидкость с рабочей поверхности в носовые волны, при этом часть жидкости из носовой части волны перетекает через окна 15 и попадает на поверхность 20 распределительной пластины 17, жидкость, растекаясь, под действием центробежной силы по поверхности распределительной пластины 17, достигает отверстий перфорации 18 и сбрасывается в виде капель и струй на пленку продукта за лопастью. При этом пленка, течение которой по мере удаления лопасти, начинает переходить из вихревого в спокойное,

получает дополнительные импульсы от сбрасываемых струй и капель продукта, причем с возрастающей частотой, вызванной неравномерной плотностью перфорации распределительной пластины 17.

Дополнительные ребра 21 препятствуют проскоку жидкости вдоль распределительной пластины 17 по направлению к разгрузочной камере 8, что исключает не0 равномерность пребывания продукта в зоне обработки.

Расположение перфорированной распределительной пластины 17 между окном 15 и концом лопасти 5 обеспечивает подачу

5 части продукта на поверхность 20 распределительной пластины 17, обращенную к оси аппарата. Продукт, распределяясь по поверхности 20, истекает через отверстия 18 перфорации в направлении внутренней по0 верхности корпуса 1. При этом под действи- ем центробежных сил происходит дробление продукта на капли, которые бомбардируют поверхность пленки продукта за лопастью, вызывают ее турбулиза5 цию, повышая тем самым интенсивность тепломассообмена на греющей поверхности. Кроме того, происходит увеличение межфазной поверхности за счет перераспределения части объема носовой волны в

0 пленочный и капельный потоки, что способствует возрастанию массообмена между жидкой и парогазовой фазами.

Увеличение плотности перфорации по длине распределительной пластины 17 в

5 сторону, противоположную направлению вращения вала 4 ротора 3, вызывает повышение частоты выброса капель жидкости на пленку продукта по мере удаления лопасти, т.е. в направлении успокоения вихревого

0 течения жидкости. Это позволяет поддерживать активный режим течения пленки продукта на всем протяжении от лопасти до последующей носовой волны.

Наличие дополнительных ребер 21, ус5 тановленных равномерно по высоте лопасти 5 и расположенных перпендикулярно поверхности распределительной пластины 17, позволяет исключить проскок необработанного продукта по распределительной

0 пластине 17 вдоль оси аппарата к разгрузочной камере 8.

Соотношение длины распределительной пластины 17 и расстояния между концами лопастей 5 составляет 0,3 - 0,7. При

5 соотношении менее 0,3 капельно-струйное орошение осуществляет бомбардировку вихревой зоны, в которой интенсивность циркуляции и без того велика, поэтому интенсификация тепломассообмена не достигается. При соотношении более 0,7

капельно-струйное орошение осуществляет бомбардировку носовой волны, что опять- таки лишено смысла из-за наличия интенсивной циркуляции жидкости в носовой волне и значительной толщины слоя жидкости (по сравнению с объемом жидкости ка- пельно-струйного орошения).

Наличие сплошного участка 19 на распределительной пластине 17, примыкающего к лопасти 5, обеспечивает сброс капель на пленку продукта на удалении от лопасти (там где начинается.затухание вихревого течения и ухудшение условий тепломассообмена). Для определения длины участка релаксации вихревого течения были проведены исследования по изучению распреде- ле ния давления в пленке жидкости и роторном пленочном аппарате. Пульсации давления в пленке фиксировались высокочувствительным, малоинерционным тензо- метрическим датчиком 2ЧЭД-5-0.5, встроенным в стенку корпуса заподлицо с внутренней поверхностью. Эксперименты проводились водными растворами глицерина. Длину участка релаксации вихревого течения определяли по затуханию пульсаций давлений за лопастью.

Установлено, что соотношение длин сплошного и перфорированного участков распределительной пластины должно быть не более 0,5. При соотношении указанных длин более 0,5 течение пленки успевает перейти от вихревого к спокойному до подхода перфорированного участка пластины, что снижает интенсивность тепломассообмена. .Таким образом, предлагаемый аппарат позволяет интенсифицировать тепломассо- обменные процессы при обработке вязких и термолабильных продуктов путем перераспределения части объема носовых волн в пленочный и капельно-струйный потоки, увеличивая тем самым межфазную поверх- . ность. Кроме того, к перемешиванию продукта лопастями добавляется капельно-струйное воздействие на пленку за лопастью.

Аппарат опробован на примере про цесса концентрирования глицериновых

растворов. Для известной и предлагаемой конструкций аппарата, имеющих площадь рабочей поверхности 2,0 м , удельный паро- съем составляет соответственно 155 и

190 кг/м ч (температура греющего пара в рубашке обогрева 138°С, температура 12% -ной глицериновой воды на входе в аппарат в обоих случаях составляла 98°С). Это повышение интенсивности тепломассообмена при концентрировании глицериновой воды равносильно увеличению примерно на 20 - 25% производительности (по исходному раствору) предлагаемой конструкции аппарата по сравнению с известной.

Формула изобретения Пленочный аппарат, содержащий вертикальный корпус с теплообменной рубашкой. ротор с лопастями, имеющими окна для перетока обрабатываемой жидкости, распределительные пластины, установленные на нерабочей поверхности, отличающий- с я тем, что, с целью повышения интенсивности тепломассообмена путем равномерного капельно-струйного орошения пленки продукта за лопастью и увеличения межфазной поверхности, распределительная пластина установлена между окнами и концом лопасти и выполнена перфорированной, с плотностью перфорации, увеличивающейся по ее длине в сторону, противоположную направлению вращения вала ротора, при этом часть поверхности распределительной пластины, примыкающая к лопасти, выполнена сплошной, поверхность распределительной пластины, обращенная к оси аппарата, снабжена ребрами, установленными равномерно по высоте лопасти и расположенными перпендикулярно поверхности распределительной пластины, соотношение длины распределительной пластины и расстояния между концами соседних лопастей составляет 0,3 - 0,7, соотношение длин

сплошного и перфорированного участков распределительной пластины составляет не более 0,5.

- гг 5

| название | год | авторы | номер документа |

|---|---|---|---|

| Пленочный аппарат | 1989 |

|

SU1669477A1 |

| Массообменный аппарат | 1977 |

|

SU704641A1 |

| Контактное устройство для центробежного тепломассообменного аппарата | 1990 |

|

SU1678410A1 |

| Тепломассообменный аппарат | 1988 |

|

SU1519731A1 |

| Регулярная насадка | 1988 |

|

SU1646593A1 |

| Роторный пленочный аппарат | 1977 |

|

SU656633A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ТЕПЛОМАССООБМЕНА И РАЗДЕЛА ФАЗ В СЕКЦИОНИРОВАННЫХ ПЕРЕКРЕСТНОТОЧНЫХ НАСАДОЧНЫХ КОЛОННАХ В СИСТЕМАХ ГАЗ-ЖИДКОСТЬ И ЖИДКОСТЬ-ЖИДКОСТЬ | 2014 |

|

RU2568706C1 |

| Роторный пленочный аппарат | 1981 |

|

SU986441A2 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2003 |

|

RU2232625C1 |

Изобретение относится к роторным пленочным аппаратам, используемым для проведения процессов тепломассообмена при обработке вязких и термолабильных продуктов, и может быть использовано в пищевой промышленности для выпаривания соков, глицериновой воды, пектиновых экстрактов и других подобных продуктов. Цель изобретения - интенсификация тепломассообмена за счет равномерного капельноструйного орошения пленки продукта за лопастью и увеличения межфазной поверхности. Роторный пленочный аппарат содержит вертикальный корпус с теплооб- менной рубашкой, роторе лопастями, имеющими окна для перетока обрабатываемой жидкости, распределительные пластины, установленные на нерабочей поверхности лопастей. Распределительная пластина выполнена перфорированной и установлена между окнами и концом лопасти. Плотность перфорации увеличивается по длине распределительной пластины в сторону, противоположную направлению вращения вала ротора, причем часть поверхности распределительной пластины, примыкающая к лопасти, выполнена сплбшной, поверхность распределительной пластины, обращенная к оси аппарата, снабжена дополнительными ребрами, установленными равномерно по высоте лопасти расположенными перпендикулярно поверхности распределительной пластины. Отношение длины распределительной пластины и расстояния между концами соседних лопастей составляет 0,3 - 0,7, отношение длин сплошного и перфорированного участков распределительной пластины составляет не более 0,5. 2 ил. Ё О 4 00 СЯ Ю СП

| Коган В.Б | |||

| и др | |||

| Оборудование для раздела смесей под вакуумом.-Л.: Машиностроение, 1976, с | |||

| Распределительный механизм для паровых машин | 1921 |

|

SU308A1 |

| Олевский В.М | |||

| и др | |||

| Роторно-пленочные тепломассообменные аппараты | |||

| - М.: Химия, 1977, с.206 | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

| Роторный пленочный аппарат | 1978 |

|

SU768404A2 |

| кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

Авторы

Даты

1991-05-15—Публикация

1989-05-26—Подача