Изобретение относится к устройствам для проведения процесса сушки фосфатидных эмульсий растительных масел и может быть использовано в масложировой промышленности и других отраслях промышленности, в которых применяется выпаривание влаги из термолабильных высоковязких концентратов.

Наиболее близким по технической сущности и достигаемому эффекту является ротационно-пленочный аппарат [Авторское свидетельство СССР №1445744, кл. В01D 3/30 23.12.88. Бюл. №47], предназначенный для проведения процесса выпаривания фосфатидных эмульсий подсолнечных масел, выполненный в виде горизонтально расположенного цилиндрического корпуса с крышкой и обогреваемыми стенками, снабженного патрубками для подвода и отвода пара, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационного отбойника тарельчатого типа и сепарационной камеры с патрубками для подсоединения к вакуумной системе, размещенной внутри корпуса и закрепленной на валах с помощью ротора в виде звездообразного полого барабана постоянного сечения с расположенными на его наружной поверхности лопастями. В зоне между лопастями и в дисках ротора в направлении перемещения обрабатываемого продукта выполнена перфорация.

Недостатком данного аппарата являются низкая надежность и эффективность работы, высокие материальные и энергетические затраты, связанные с увеличением в процессе удаления влаги вязкости продукта и трудностью его перемещения через зону с повышенным содержанием сухих веществ в продукте, а также вследствие нерационального использования теплоносителя по длине аппарата.

Технической задачей изобретения является повышение надежности и эффективности работы, а также снижение материальных и энергетических затрат путем обеспечения беспрепятственного перемещения продукта через зону с повышенным содержанием сухих веществ в нем, а также вследствие рационального и адресного использования теплоносителя по длине аппарата.

Поставленная техническая задача изобретения достигается тем, что в цилиндрическом ротационно-пленочном аппарате, содержащем цилиндрический корпус с крышками и обогреваемой рубашкой, снабженными патрубками для подвода и отвода теплоносителя, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационный отбойник тарельчатого типа, сепарационное кольцо и сепарационную камеру с патрубком для удаления из нее парогазовой смеси, размещенный внутри корпуса и закрепленный на полуосях ротор с приводом, имеющий звездообразное сечение, вершины которого являются его лопастями, а его кромки по всей своей длине расположены параллельно образующей внутренней поверхности цилиндрического корпуса с постоянным зазором, новым является то, что ротор выполнен комбинированным из трех частей, где первая и последняя части выполнены с прямолинейными кромками лопастей, а средняя часть выполнена винтообразной, причем на левом торце ротора размещено турбинное колесо, при этом сепарационное кольцо в сторону сепарационного отбойника тарельчатого типа имеет козырек, расположенный по кромке центрального отверстия в верхней его части и ограничивающийся ниже оси ротора, а нижняя часть сепарационного кольца плавно сопряжена с лотком, ширина которого уменьшается в направлении оси ротора и заканчивается выше нее, причем патрубок для ввода исходного продукта расположен в центральной части цилиндрического корпуса на левом его торце по оси ротора, при этом обогреваемая рубашка выполнена в виде полуцилиндров, размещенных сопряженно друг к другу по винтовой траектории на внешней поверхности цилиндрического корпуса и соединенных с патрубками подвода и отвода теплоносителя, установленными тангенциально к цилиндрическому корпусу в начале и в конце зон расположения каждой части ротора с прямолинейными кромками, соединенными между собой трубопроводами контура рециркуляции через газовый калорифер.

Технический результат изобретения заключается в повышении надежности и эффективности работы, а также снижении материальных и энергетических затрат путем обеспечения беспрепятственного перемещения через зону с повышенным содержанием сухих веществ в нем, а также вследствие рационального и адресного использования теплоносителя по длине аппарата.

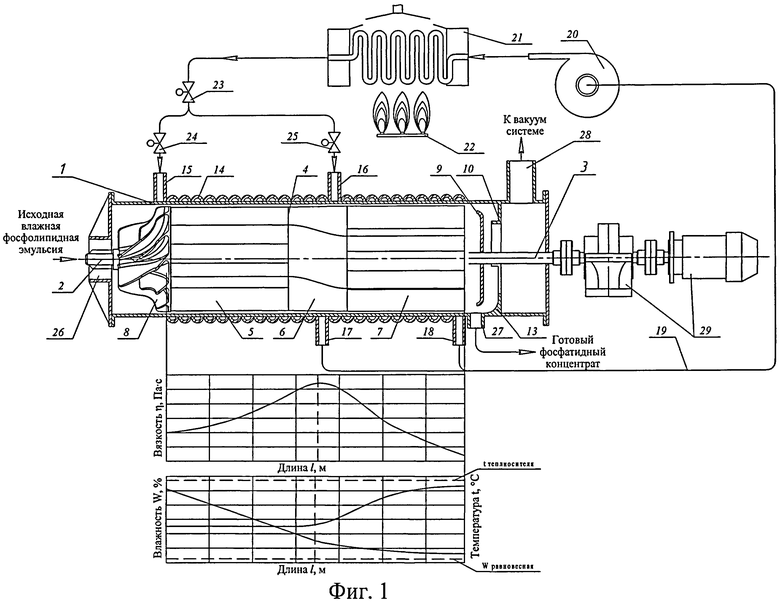

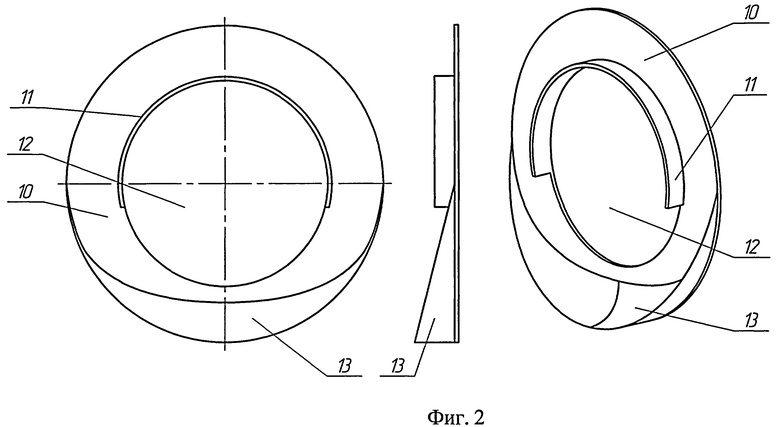

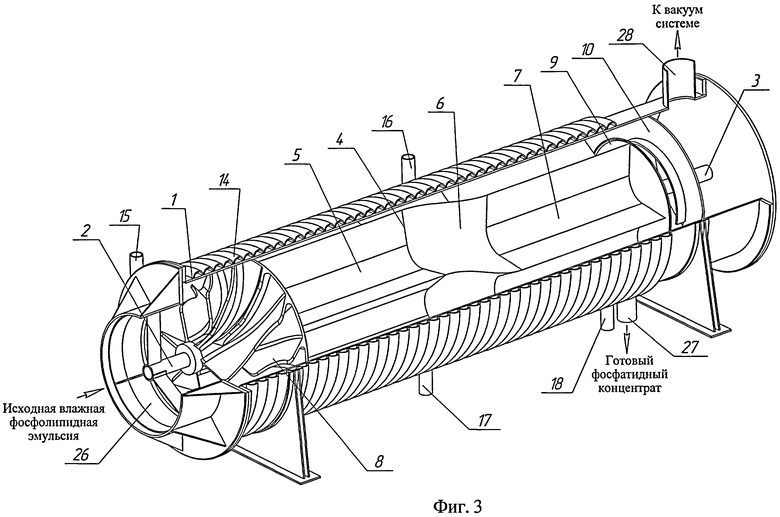

На фиг.1 изображен общий вид цилиндрического ротационно-пленочного аппарата, на фиг.2 - сепарационное кольцо, а на фиг.3 - трехмерная модель цилиндрического ротационно-пленочного аппарата.

Цилиндрический ротационно-пленочный аппарат (фиг.1, 3) содержит цилиндрический корпус 1, внутри которого размещен с возможностью вращения на полуосях 2, 3 ротор 4 со звездообразным сечением, вершины которого являются его лопастями. Кромки лопастей ротора 4 расположены параллельно образующей внутренней поверхности цилиндрического корпуса 1 с постоянным определенным зазором.

Ротор 4 выполнен комбинированным из трех частей 5, 6, 7, где первая 5 и последняя 7 части выполнены с прямолинейными кромками лопастей, а средняя часть 6 выполнена винтообразной, причем на левом торце ротора размещено турбинное колесо 8.

На правой полуоси 3 ротора 4 установлен сепарационный отбойник тарельчатого типа 9 и сепарационное кольцо 10 для выделения из парогазожировой смеси жидкой фазы готового продукта. Сепарационное кольцо 10 имеет козырек 11, направленный в сторону сепарационного отбойника тарельчатого типа 9, расположенный по кромке центрального отверстия 12 отбойника 9 в верхней его части и ограничивающийся ниже оси ротора 4. Нижняя часть сепарациионного кольца 10 плавно сопряжена с лотком 13, ширина которого уменьшается в направлении оси ротора 4 и заканчивается выше нее.

Корпус 1 аппарата имеет греющую рубашку 14, которая выполнена в виде полуцилиндров, размещенных сопряженно друг к другу по винтовой траектории на внешней поверхности цилиндрического корпуса 1 и соединенных с патрубками подвода 15, 16 и отвода 17, 18 теплоносителя, установленными тангенциально к цилиндрическому корпусу 1 в начале и в конце зон расположения каждой части 5 и 7 ротора с прямолинейными кромками, соединенными между собой трубопроводом 19 контура рециркуляции через насос 20 и газовый калорифер 21 с газовой горелкой 22. Трубопровод 19 имеет регулировочные клапаны 23, 24, 25.

Для подачи продукта служит патрубок 26, расположенный в центральной части цилиндрического корпуса 1 на левом его торце по оси ротора 4, а для вывода готового продукта патрубок 27. Для присоединения к вакуумной системе аппарата и осуществления удаления парогазовой смеси предназначен патрубок 28. Вращение ротора 4 обеспечивается приводом 29.

Предлагаемый цилиндрический ротационно-пленочный аппарат работает следующим образом.

От привода 29 приводится во вращение ротор 4.

Исходный обрабатываемый продукт поступает под давлением через патрубок 26 во внутреннее пространство корпуса 1, где попадает на лопатки турбинного колеса 8 сложной пространственной изогнутой формы, в результате чего обеспечивается перемещение продукта к периферии корпуса, где под действием центробежных сил он наносится на внутреннюю поверхность корпуса 1, обогреваемого через греющую рубашку 14 газообразным теплоносителем.

Благодаря воздействию прямолинейных кромок лопастей ротора 4 продукт равномерно распределяется по внутренней поверхности корпуса 1, формируется равномерный слой продукта и обеспечивается его поступательное перемещение по внутренней поверхности корпуса 1 аппарата.

В греющую рубашку, которая находится в зоне действия прямолинейных кромок лопастей ротора 4, подается через патрубок 15 газообразный теплоноситель с максимально возможной температурой, обусловленной термолабильными свойствами продукта. При этом уровень температуры обеспечивается газовым калорифером 21 с помощью газовой горелки 22 и регулируется клапанами 23 и 24.

Обрабатываемый продукт вместе с выпаренными из него парами влаги последовательно перемещается вдоль корпуса 1 аппарата к выходу и выводится из него через патрубок 18.

При движении продукта по мере удаления из него свободной влаги и повышения концентрации сухих веществ происходит увеличение вязкости раствора. При достижении средней части аппарата скорость продукта увеличивается за счет воздействия на высококонцентрированный продукт винтообразных кромок средней части 6 ротора 4. Это позволяет исключить снижение скорости прохождения продукта по аппарату, неравномерномерность его нагрева и снижение качества продукта. При этом температура снижается, и он перемещается в зону действия последней части 7 ротора 4 с прямолинейными кромками лопастей, где осуществляется удаление остаточной влаги из эмульсии, связанной влаги из фосфолипидных включений и, как следствие, их растворение в масле с одновременным ростом температуры и снижением вязкости.

Причем температура газообразного теплоносителя, подаваемого в патрубок 16 с помощью клапанов 23 и 25, снижается для обеспечения качества готового продукта.

Образовавшаяся в результате выпаривания парогазожировая смесь через межлопастное пространство ротора 4, предварительно взаимодействующая с сепарационным отбойником 9 и кольцом 10 для выделения из нее жидкой фазы готового продукта, отсасывается вакуумной системой через патрубок 28. При этом жидкая фаза продукта благодаря взаимодействию с кольцом 10 и использованию козырька 11, для исключения попадания жировой фракции в вакуумную систему, стекает в лоток 13, а затем в патрубок 27.

Преимущества цилиндрического ротационно-пленочного аппарата заключаются в том, что:

- размещение на правом торце ротора турбинного колеса и патрубка для ввода исходного продукта в центральной части цилиндрического корпуса на левом его торце по оси ротора обеспечивает равномерное распределение продукта на внутренней поверхности корпуса;

- выполнение ротора комбинированным из трех частей, где первая и последняя части выполнены с прямолинейными кромками лопастей, а средняя часть выполнена винтообразной, способствует беспрепятственному перемещению продукта через зону с повышенным содержанием сухих веществ в нем с точки зрения повышения надежности и эффективности работы;

- наличие у сепарационного кольца, направленного в сторону сепарационного отбойника тарельчатого типа козырька, расположенного по кромке центрального отверстия в верхней его части и ограничивающегося ниже оси ротора, а в нижней части сепарационного кольца лотка, ширина которого уменьшается в направлении оси ротора и заканчивается выше нее обеспечивает надежное и эффективное отделение от парогазожировой смеси жидкой жировой фазы;

- выполнение обогреваемой рубашки в виде полуцилиндров, размещенных сопряженно друг к другу по винтовой траектории на внешней поверхности цилиндрического корпуса и соединенных с патрубками подвода и отвода теплоносителя, установленными тангенциально к цилиндрическому корпусу в начале и в конце зон расположения каждой части ротора с прямолинейными кромками, соединенными между собой трубопроводами контура рециркуляции через газовый калорифер, позволяет эффективно, рационально и адресно использовать теплоноситель по длине аппарата.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2010 |

|

RU2425708C1 |

| Аппарат для удаления влаги из жидких высоковлажных термолабильных эмульсий | 2015 |

|

RU2614867C1 |

| Аппарат для удаления влаги из жидких высоковлажных термолабильных эмульсий | 2018 |

|

RU2681041C1 |

| ЦИЛИНДРИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2011 |

|

RU2474460C1 |

| КОНИЧЕСКИЙ РОТАЦИОННО-ПЛЕНОЧНЫЙ АППАРАТ | 2010 |

|

RU2429040C1 |

| Ротационно-пленочный аппарат | 1989 |

|

SU1722516A1 |

| Ротационно-пленочный аппарат | 1987 |

|

SU1445744A1 |

| СПОСОБ ВЛАГОУДАЛЕНИЯ ИЗ ФОСФОЛИПИДНОЙ ЭМУЛЬСИИ РАСТИТЕЛЬНЫХ МАСЕЛ | 2010 |

|

RU2442821C1 |

| Роторный пленочный аппарат | 1989 |

|

SU1648965A1 |

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЯЗКИХ ЖИДКОСТЕЙ | 1989 |

|

SU1805570A1 |

Изобретение относится к устройствам для проведения процесса сушки фосфатидных эмульсий растительных масел и может быть использовано в масложировой промышленности и других отраслях промышленности, в которых применяется выпаривание влаги из термолабильных высоковязких концентратов. Цилиндрический ротационно-пленочный аппарат содержит цилиндрический корпус с крышками и обогреваемой рубашкой, снабженными патрубками для подвода и отвода теплоносителя, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационный отбойник тарельчатого типа, сепарационное кольцо и сепарационную камеру с патрубком для удаления из нее парогазовой смеси, размещенный внутри корпуса и закрепленный на полуосях ротор с приводом. Ротор имеет звездообразное сечение, вершины которого являются его лопастями, а его кромки по всей своей длине расположены параллельно образующей внутренней поверхности цилиндрического корпуса с постоянным зазором. Ротор выполнен комбинированным из трех частей, где первая и последняя части выполнены с прямолинейными кромками лопастей, а средняя часть выполнена винтообразной. На левом торце ротора размещено турбинное колесо. Сепарационное кольцо в сторону сепарационного отбойника тарельчатого типа имеет козырек, расположенный по кромке центрального отверстия в верхней его части и ограничивающийся ниже оси ротора. Нижняя часть сепарационного кольца плавно сопряжена с лотком, ширина которого уменьшается в направлении оси ротора и заканчивается выше нее. Патрубок для ввода исходного продукта расположен в центральной части цилиндрического корпуса на левом его торце по оси ротора. Обогреваемая рубашка выполнена в виде полуцилиндров, размещенных сопряженно друг к другу по винтовой траектории на внешней поверхности цилиндрического корпуса и соединенных с патрубками подвода и отвода теплоносителя, установленными тангенциально к цилиндрическому корпусу в начале и в конце зон расположения каждой части ротора с прямолинейными кромками, соединенными между собой трубопроводами контура рециркуляции через газовый калорифер. Техническим результатом является повышение надежности и эффективности работы, а также снижение энергетических затрат путем обеспечения беспрепятственного перемещения продукта через зону с повышенным содержанием сухих веществ в нем, а также вследствие рационального использования теплоносителя по длине аппарата. 3 ил.

Цилиндрический ротационно-пленочный аппарат, содержащий цилиндрический корпус с крышками и обогреваемой рубашкой, снабженными патрубками для подвода и отвода теплоносителя, расположенными соответственно в верхней и нижней частях корпуса, и патрубками для ввода исходного и вывода готового продукта, сепарационный отбойник тарельчатого типа, сепарационное кольцо и сепарационную камеру с патрубком для удаления из нее парогазовой смеси, размещенный внутри корпуса и закрепленный на полуосях ротор с приводом, имеющий звездообразное сечение, вершины которого являются его лопастями, а его кромки по всей своей длине расположены параллельно образующей внутренней поверхности цилиндрического корпуса с постоянным зазором, отличающийся тем, что ротор выполнен комбинированным из трех частей, где первая и последняя части выполнены с прямолинейными кромками лопастей, а средняя часть выполнена винтообразной, причем на левом торце ротора размещено турбинное колесо, при этом сепарационное кольцо в сторону сепарационного отбойника тарельчатого типа имеет козырек, расположенный по кромке центрального отверстия в верхней его части и ограничивающийся ниже оси ротора, а нижняя часть сепарациоиного кольца плавно сопряжена с лотком, ширина которого уменьшается в направлении оси ротора и заканчивается выше нее, причем патрубок для ввода исходного продукта расположен в центральной части цилиндрического корпуса на левом его торце по оси ротора, при этом обогреваемая рубашка выполнена в виде полуцилиндров, размещенных сопряженно друг к другу по винтовой траектории на внешней поверхности цилиндрического корпуса и соединенных с патрубками подвода и отвода теплоносителя, установленными тангенциально к цилиндрическому корпусу в начале и в конце зон расположения каждой части ротора с прямолинейными кромками, соединенными между собой трубопроводами контура рециркуляции через газовый калорифер.

| Счетный диск для определения времени хода поезда между двумя перегонами | 1927 |

|

SU24679A1 |

| Способ изготовления биметаллических электрических контактов | 1953 |

|

SU99987A1 |

| Приспособление для вырывания щетины из шкур убитых животных | 1930 |

|

SU24527A1 |

| Ротационно-пленочный аппарат | 1987 |

|

SU1445744A1 |

| Ротационно-пленочный аппарат | 1989 |

|

SU1722516A1 |

| Пленочный испаритель | 1973 |

|

SU689692A1 |

| Роторный тонкопленочный аппарат для выпаривания высоковязких продуктов | 1990 |

|

SU1745279A1 |

| Пленочный аппарат | 1989 |

|

SU1648525A1 |

| US 4054485 А, 18.10.1977 | |||

| US 3590899 А, 06.07.1971. | |||

Авторы

Даты

2013-06-20—Публикация

2012-02-06—Подача