w

СП

00 ел

Изобретение относится к литейному производству, в частности к изготовлению стержней и форм на основе жидкостекольных, алгомохромофосфатных связующих, глины и технических лигно сульфонатов.

Цель изобретения - повышение качества стержней и форм и увеличение срока их хранения за счет устранения их гигроскопичности.

Согласно предлагаемому способу стержень или форма, изготовленные любым способом (в холодной или горя- |чей оснастке, или тепловой сушкой), ЬразУ после отверждения проходят обработку термопластичным материалом т.е. стержень или форму окунают в расплав термопластичного материала и при этом пропитывают им поверхност стержня или формы, создавая влагозащитный тонкий слой. Расплав термопластичного материала заполняет все поры, каналы, трещины и шероховатости поверхности стержня или формы и тем самым препятствует проникновению влаги (или паров воды) внутрь стержня или формы.

В качестве термопластичных материалов используют озокериты и алканы, т.е. можно применять парафин технический очищенный, церезин, торфяной SOCK, модельный состав 4, состоящий из церезина(22,5-25%), окисленного церезина (17,5-20%) и парафина (60- 65%), а также другие составы, состоящие из сочетаний указанных материало

Погружение в состав должно быть кратковременным (1-3 с). Толщина пропитки должна быть минимальной (0,3- 1 мм). Такая толщина достаточна для предохранения от проникновения влаги внутрь стержня или формы. Получит толщину пропитки менее 0,3 мм практически весьма затруднительно.

Толщину пропитки больше 1 мм создавать нежелательно, так как повышается газотворная способность стержней и форм, а также с целью экономии термопластичных материалов.

В лабораторных экспериментах по определению толщины пропитки в зависимости от температуры расплава йспытуют стержни, изготовленные из холоднотвердеющих смесей с интенсификацией отверждения холодным () и теплым (40 с) воздухом. Опробовано три состава смеси с разными связующими: жидким стеклом, техни0

5

0

5

0

5

0

5

0

5

ческими лигносульфонатами, алюмохромо- фосфатным связующим (АХФС),

В качестве термопластичного материала применяют торфяной воск, стеарин, модельньй состав для литья по выплавляемым моделям марки 1-3.

Измерения толщины пропитанного слоя проводят по среяам стержней в трех сечениях.

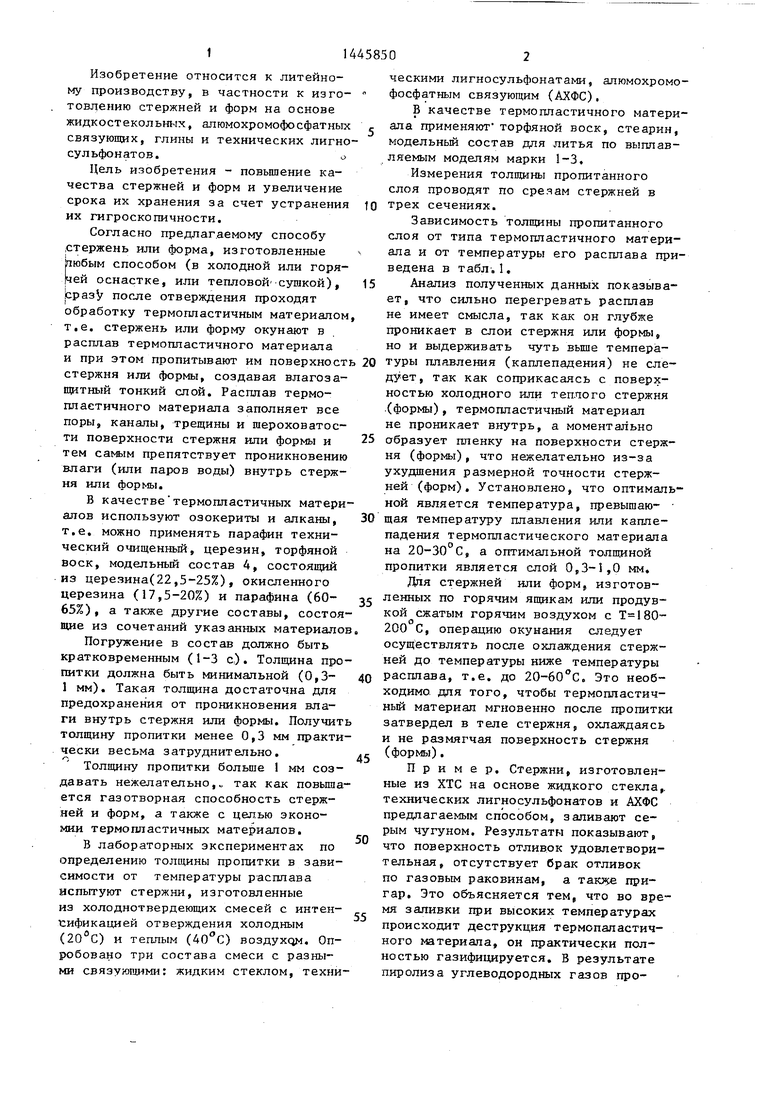

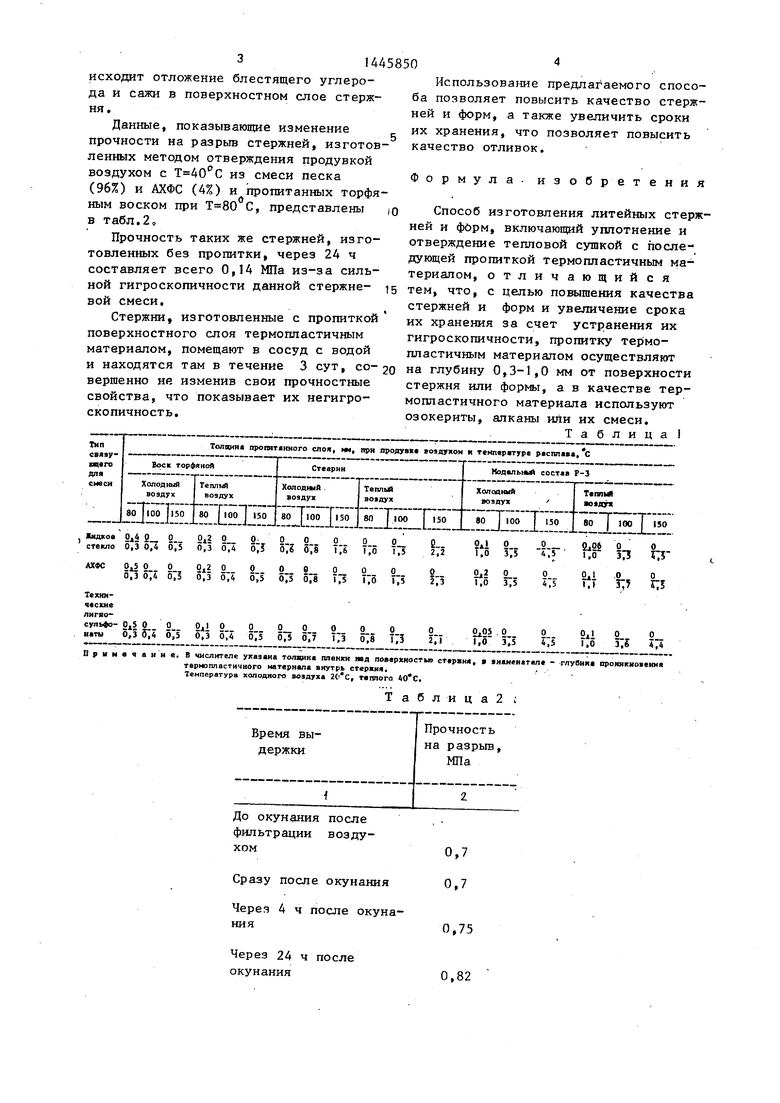

Зависимость толщины пропитанного слоя от типа термопластичного материала и от температуры его расплава приведена в табл-. 1,

Анализ полученных данных показывает, что сильно перегревать расплав не имеет смысла, так как он глубже проникает в слои стержня или формы, но и выдерживать чуть выше температуры плавления (каплепадения) не следует, так как соприкасаясь с поверхностью холодного или теплого стержня .(формы), термопластичный материал не проникает внутрь, а моментально образует пленку на поверхности стержня (формы), что нежелательно из-за ухудшения размерной точности стержней (форм) . Установлено, что оптимальной является температура, превышаю- щая температуру плавления или каплепадения термопластического материала на 20-30°С, а оптимальной толщиной пропитки является слой 0,3-1,0 мм,

Для стержней или форм, изготовленных по горячим ящикам или продувкой сжатым горячим воздухом с 200 С, операцию окунания следует осуществлять после охлаждения стержней до температуры ниже температуры расплава, т.е. до 20-60 с. Это необходимо, для того, чтобы термопластичный материал мгновенно после пропитки затвердел в теле стержня, охлаждаясь и не размягчая поверхность стержня (формы).

Пример. Стержни, изготовленные из ХТС на основе жидкого стекла,. технических лигносульфонатов и АХФС предлагаемым способом, заливают серым чугуном. Результаты показывают, что поверхность отливок удовлетворительная, отсутствует брак отливок по газовым раковинам, а таю пригар. Это объясняется тем, что во время заливки при высоких температурах происходит деструкция термопаластич- ного материала, он практически полностью газифицируется, В результате пиролиза углеводородных газов про31445850

исходит отложение блестящего углерода и сажи в поверхностном слое стержня.

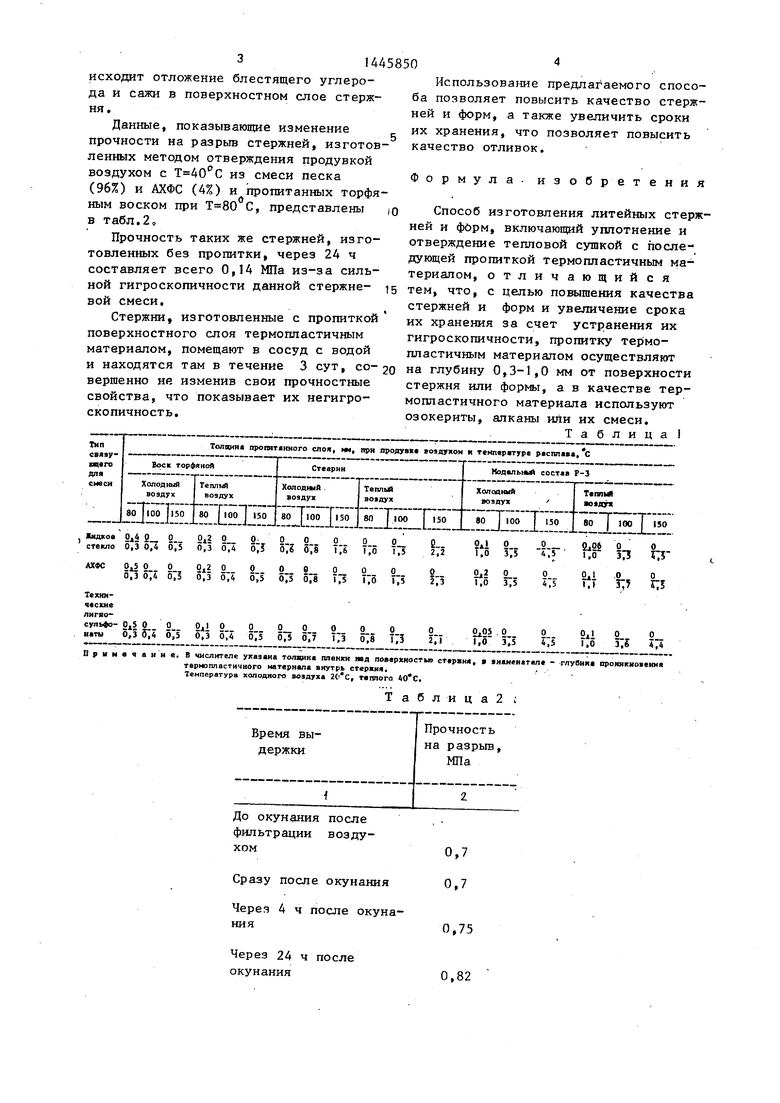

Данные, показывающие изменение прочности на разрыв стержней, изготовленных методом отверждения продувкой воздухом с Т 40 С из смеси песка (96%) и АХФС (4%) и пропитанных торфяным воском при С, представлены ю в табл.2о

Прочность таких же стержней, изготовленных без пропитки, через 24 ч составляет всего 0,14 МПа из-за сильной гигроскопичности данной стержне- 15 тем, что, с целью поклпения качества вой смеси. стержней и форм и увеличение срока

Стержни, изготовленные с пропиткой их хранения за счет устранения их поверхностного слоя термопластичным гигроскопичности, пропитку TepiMO- материапом, помещают в сосуд с водой пластичным материалом осуществляют и находятся там в течение 3 сут, со-20 на глубину 0,3-1,0 мм от поверхности вершенно не изменив свои прочностные стержня или формы, а в качестве тер- свойства, что показывает их негигро- мопластичного материала используют скопичность.озокериты, алканы или их смеси.

Таблица 1

Использование предлагаемого спосо ба позволяет повысить качество стерж ней и форм, а также увеличить сроки их хранения, что позволяет повысить качество отливок.

Формула, изобретени

Способ изготовления литейных стерж ней и форм, включающий уппотнение и отверждение тепловой сушкой с последующей пропиткой термопластичным материалом, отличающийся

тем, что, с целью поклпения качества стержней и форм и увеличение срока

Использование предлагаемого способа позволяет повысить качество стержней и форм, а также увеличить сроки их хранения, что позволяет повысить качество отливок.

Формула, изобретения

Способ изготовления литейных стержней и форм, включающий уппотнение и отверждение тепловой сушкой с последующей пропиткой термопластичным материалом, отличающийся

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ФОРМ ПО РАСТВОРЯЕМЫМ МОДЕЛЯМ | 2012 |

|

RU2499651C1 |

| СПОСОБ ИММОБИЛИЗАЦИИ ОРГАНИЧЕСКИХ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ | 2020 |

|

RU2813695C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1985 |

|

SU1321510A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 1991 |

|

RU2015788C1 |

| Композитная армирующая нить, препрег, лента для 3D печати и установки для их изготовления | 2016 |

|

RU2640553C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ ПО ХОЛОДНОЙ ОСНАСТКЕ | 1995 |

|

RU2086341C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕРЖНЕЙ И ФОРМ НА ГИПСОВОМ СВЯЗУЮЩЕМ ПРИ ПРОИЗВОДСТВЕ ОТЛИВОК ИЗ ЦВЕТНЫХ И ЧЕРНЫХ СПЛАВОВ | 2002 |

|

RU2214314C1 |

| ГИБКИЙ ЭЛЕКТРОНАГРЕВАТЕЛЬ | 2002 |

|

RU2234822C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2012 |

|

RU2488486C1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней и способ ее отверждения | 1987 |

|

SU1473899A1 |

Изобретение относится к области литейного производства, в частноCT JI к изготовлению стержней и форм. Цель изобретения - повьшение качества стержней и форм и увеличение срока их хранения. Способ заключается в том, что после отверждения осуществляют прокатку термопластичным материалом, в качестве которого используют доке- риты, алканы или их смеси. Толщина слоя пропитки составляет 0,3-1,0 мм, 2 табл.

Примечание, В числителе указана толяика пленки над повархкость стархни, «наненагал - глубина прокикновенн тернопластичаого материала внутрь стержня,

Температура холодного воздуха , теплого ,

Таблица2;

Время выдержки

До окунания после

фильтрации воздухом

Сразу после окунания

Через 4 ч после окунания

Через 24 ч после

окунания

Прочность

на разрьш,

МПа

Через 5 сут после

окунания0,82

Через 10 сут после

окунания0,82

| Иткис З.Я | |||

| и др | |||

| Прочность жид- костекольных смесей, импрегнировэнных полимерами | |||

| - Литейное производство, 1983, № 10, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1988-12-23—Публикация

1987-06-12—Подача