СП

00

ел м

Изобретение относится к порошковой металлургии, в частности к спосо бам восстановления изношенных поверхностей цилиндрических деталей.

Цель изобретения - повышение качества изделий,о

Способ осуществляют следующим образом.

Предварительно на поверхность из- ношенной детали закреппяют спираль из метаплической ленты, выполняющей одновременно функцию несущей поверхности детали и функцию ограждения для формирования торцов напекаемого покрытия из металлических порошков. В результате чего при электроконтактном напекании металлических порошков создается подпор порошковому покрытию с торцов, порошок при этом не выдавливается из-под электрода в стороны, слой получается равномерным- по микропористости и твердости по всей ширине наносимого покрытия. Покрытие в конечном виде должно быть одинаковой толщины на всей восстанавливаемой поверхности. Но напеченный слой имеет дефектный наружный слой, которьй по технологии необходимо удалять, поэтому толщина ленты выбирается меньшей толщины напеченного слоя по условию

Ч ск .сл;

|Где h - толщина металлической ленты

hj - толщина напеченного- слоя;

.си толщина дефектного слоя.

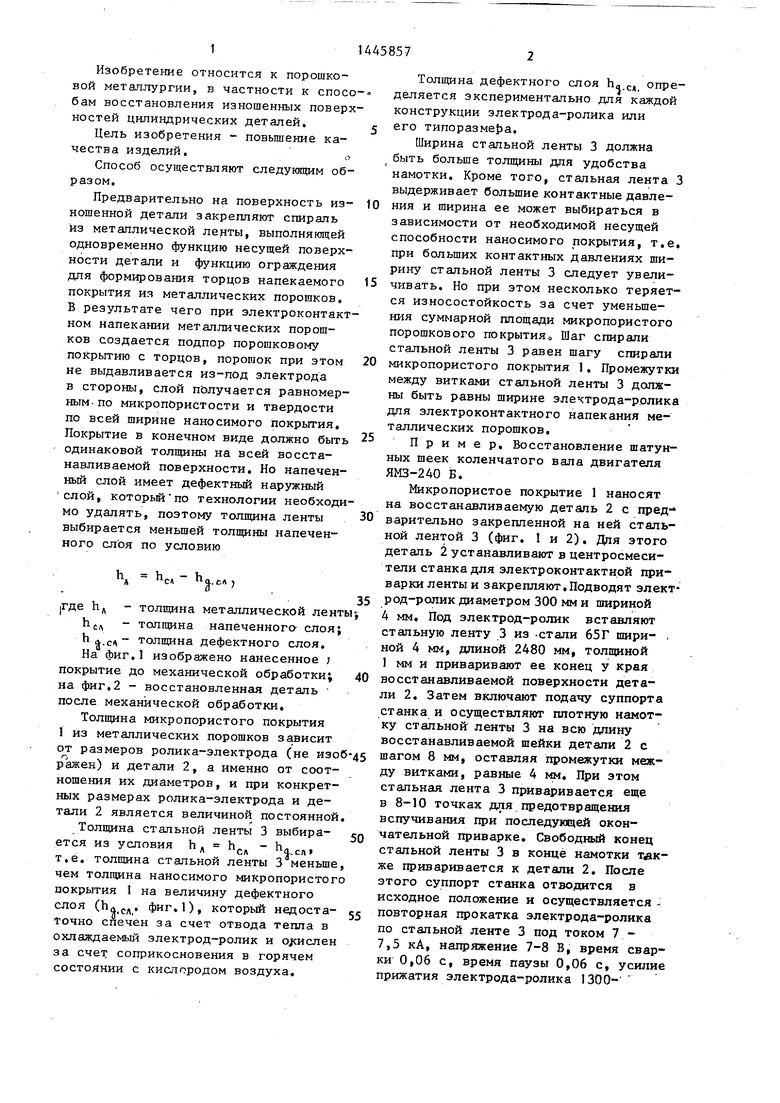

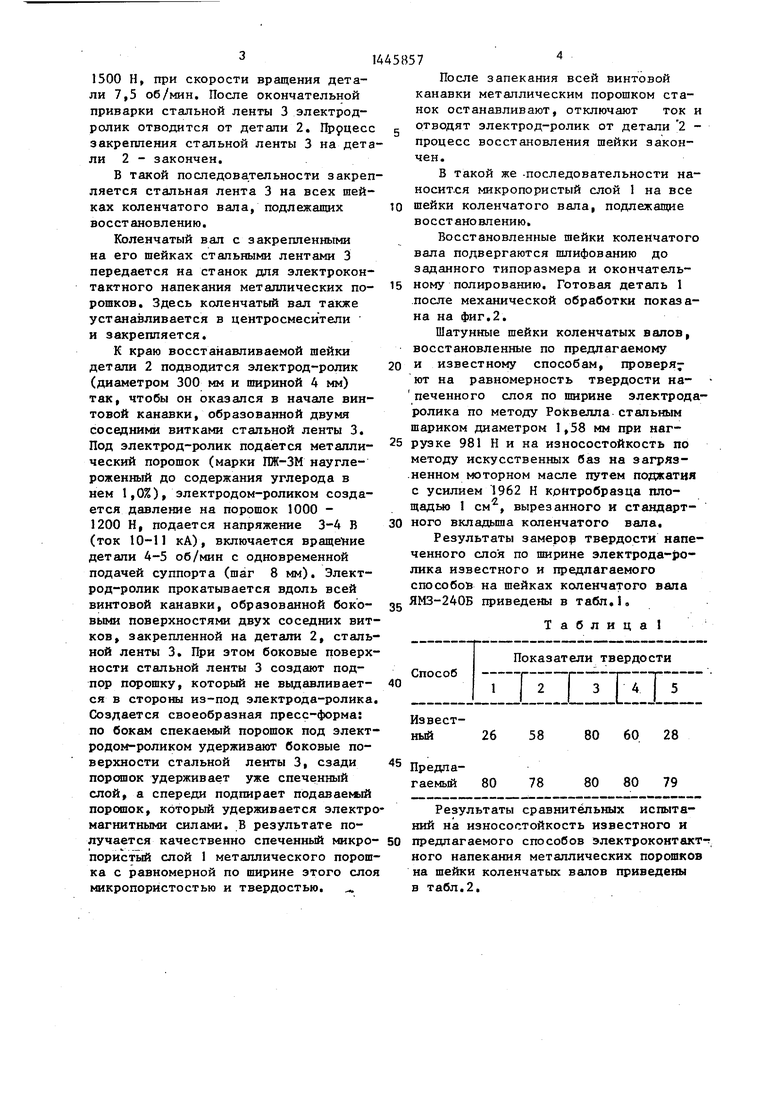

На фиг,1 изображено нанесенное ; покрытие до механической обработки на фиг,2 - восстановленная деталь после механической обработки.

Толщина микропористого покрытия 1 из металлических порошков зависит от размеров ролика-электрода (не изоб ражен) и детали 2, а именно от соотношения их диаметров, и при конкретных размерах ролика-электрода и детали 2 является величиной постоянной.

Толщина стальной ленты 3 выбира- ется из условия Ьд h - лсл т.е. толщина стальной ленты 3 меньше, чем толщина наносимого микропористого покрытия 1 на величину дефектного слоя (hrtg. фиг.1), который недоста- точно спечен за счет отвода тепла в охлаждаемый электрод-ролик и o cиcлeн за счет соприкосновения в горячем состоянии с кислородом воздуха.

е

0 5 0 5 0

5

0

з

п

Толщина дефектного слоя ha.c«, определяется экспериментально для каждой конструкции электрода-ролика или его типоразмера.

Ширина стальной ленты 3 должна быть больше толщины для удобства намотки. Кроме того, стальная лента 3 выдерживает большие контактные давления и ширина ее может выбираться в зависимости от необходимой несущей способности наносимого покрытия, т,е, при больших контактных давлениях ширину стальной ленты 3 следует увеличивать. Но при этом несколько теряется износостойкость за счет уменьшения суммарной площади микропористого порошкового покрытия Шаг спирали стальной ленты 3 равен шагу спирали микропористого покрытия 1, Промежутки между витками стальной ленты 3 должны быть равны ширине элечтрода-ролика для электроконтактного напекания металлических порошков.

Пример, Восстановление шатунных шеек коленчатого вала двигателя ЯМЗ-240 Б,

Микропористое покрытие 1 наносят на восстанавливаемую деталь 2 с npeA- варительно закрепленной на ней стальной лентой 3 (фиг, 1 и 2), Для этого деталь 2 устанавливают в центросмеси- тели станка для электроконтактной приварки ленты и закрепляют,Подводят электрод-ролик диаметром 300 мм и шириной 4 мм. Под электрод-ролик вставляют стальную ленту 3 из -стали 65Г шири- . ной 4 мм, длиной 2480 мм, толщиной 1 мм и приваривают ее конец у края восстанавливаемой поверхности детали 2, Затем включают подачу суппорта станка и осуществляют гатотную намотку стальной ленты 3 на всю длину восстанавливаемой шейки детали 2 с шагом 8 мм, оставляя промежутки между витками, равные 4 мм. При этом стальная лента 3 приваривается еще в 8-10 точках для предотвращения вспучивания при последующей окончательной приварке. Свободный конец стальной ленты 3 в конце намотки же приваривается к детали 2, После этого суппорт станка отводится в исходное положение и осуществляется - повторная прокатка электрода-ролика по стальной лейте 3 под током 7 - 7,5 кА, напряжение 7-8 В, время сварки 0,06 с, время паузы 0,06 с, усилие прижатия электрода-ролика 13001500 Н, при скорости вращения детали 7,5 об/мин. После окончательной приварки стальной ленты 3 электрод- ролик отводится от детали 2. 11р9Цесс закрепления стальной ленты 3 на детали 2 - закончен.

В такой последовательности закрепляется стальная лента 3 на всех шейках коленчатого вала, подлежащих восстановлению.

Коленчатый вал с закрепленными на его шейках стальными лентами 3 передается на станок для электроконтактного напекания металлических порошков. Здесь коленчатый вал также устанавливается в центросмесители и закрепляется.

К краю восстанавливаемой шейки детали 2 подводится электрод-ролик (диаметром 300 мм и шириной 4 мм) так, чтобы он оказался в начале винтовой канавки, образованной двумя соседними витками стальной ленты 3. Под электрод-ролик подается металлический порошок (марки ПЖ-ЗМ наугле- роженный до содержания углерода в нем 1,0%), электродом-роликом создается давление на порошок 1000 - 1200 Н, подается напряжение 3-4 В (ток 10-11 кА), включается враще ние детали 4-5 об/мин с одновременной подачей суппорта (шаг 8 мм). Электрод-ролик прокатывается вдоль всей

После запекания всей винт канавки металлическим порошк нок останавливают, отзслючают отводят электрод-ролик от де процесс восстановления шейки чен.

В такой же -последовательн носится микропористый слой 1 10 шейки коленчатого вала, подл восстановлению.

Восстановленные шейки кол вала подвергаются шлифованию заданного типоразмера и окон 15 ному полированию. Готовая де после механической обработки на на фиг.2.

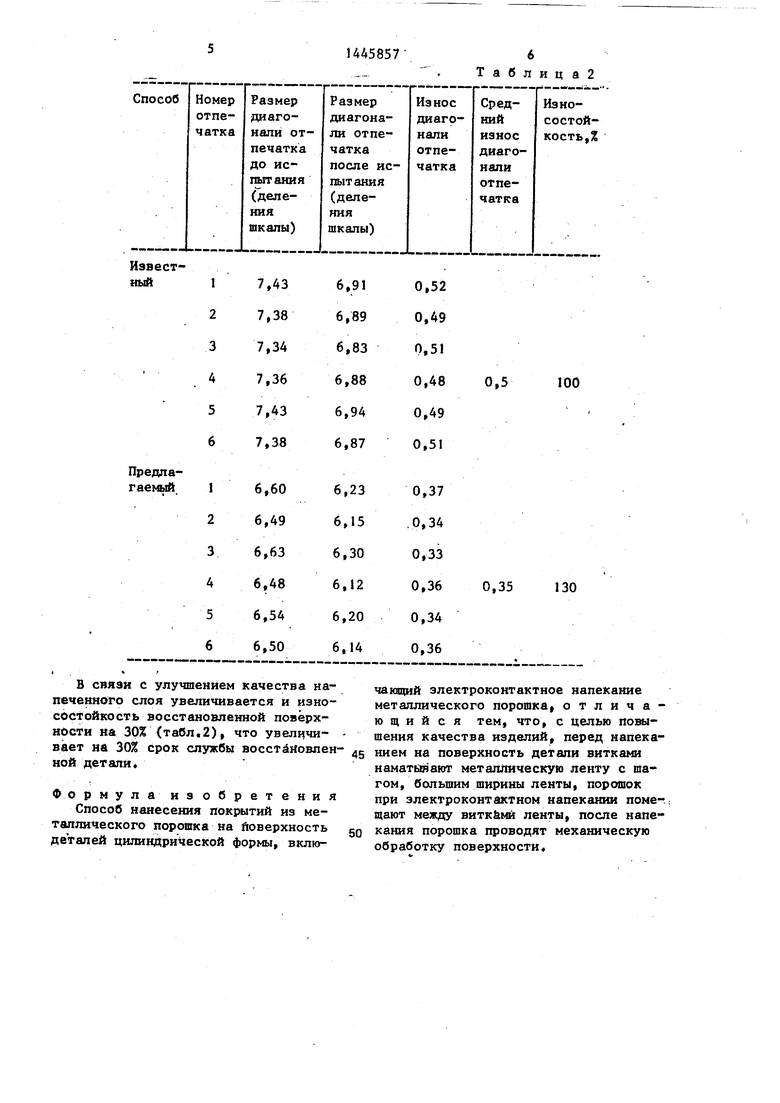

Шатунные шейки коленчатых восстановленные по предлагае 20 и известному способам, пр ют на равномерность твердо печенного слоя по ширине э ролика по методу Роквелла ст шариком диаметром 1,58 мм при 25 рузке 981 Н и на износостойко методу искусственных баз на з .ненном моторном масле путем п с усилием 1962 Н крнтробразца щадью 1 см, вырезанного и ст 30 ного вкладьш1а коленчатого ва

Результаты замерор твердос ченного слоя по ширине электр лнка известного и предлагаемо способов на шейках коленчатог

винтовой канавки, образованной боко- 35 ЯМЗ-240Б приведены в табл.1.

После запекания всей винтовой канавки металлическим порошком станок останавливают, отзслючают ток и отводят электрод-ролик от детали 2 - процесс восстановления шейки закончен.

В такой же -последовательности наносится микропористый слой 1 на все 0 шейки коленчатого вала, подлежащие восстановлению.

Восстановленные шейки коленчатого вала подвергаются шлифованию до заданного типоразмера и окончатель- 5 ному полированию. Готовая деталь 1 после механической обработки показана на фиг.2.

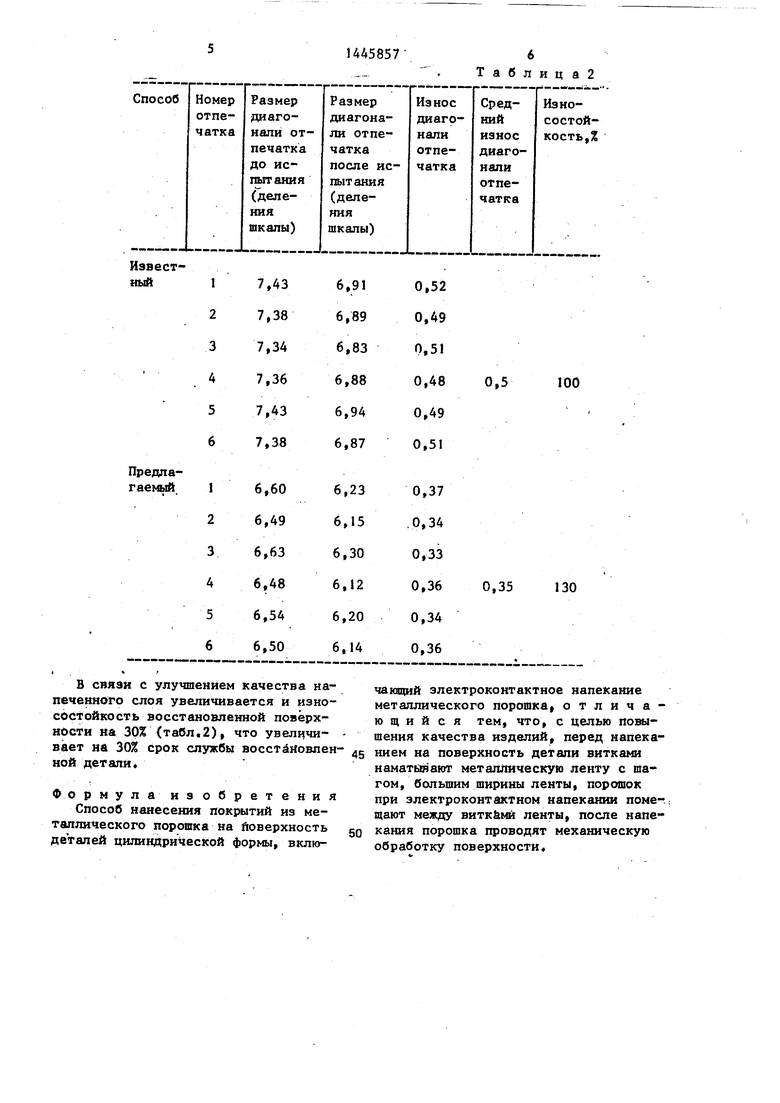

Шатунные шейки коленчатых валов, восстановленные по предлагаемому 0 и известному способам, проверя ют на равномерность твердости на- печенного слоя по ширине электрода- ролика по методу Роквелла стальным шариком диаметром 1,58 мм при наг- 5 рузке 981 Н и на износостойкость по методу искусственных баз на загряз- .ненном моторном масле путем поджатия с усилием 1962 Н крнтробразца площадью 1 см, вырезанного и стандарт- 0 ного вкладьш1а коленчатого вала.

Результаты замерор твердости напеченного слоя по ширине электрода-ро- лнка известного и предлагаемого способов на шейках коленчатого вала

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ БИМЕТАЛЛИЧЕСКОЙ ЛЕНТЫ | 2008 |

|

RU2385207C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ДЕТАЛИ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКОЙ | 2010 |

|

RU2440223C1 |

| Комбинированная присадка для электроконтактной приварки на основе стальной ленты | 2020 |

|

RU2728122C1 |

| ШИХТА ДЛЯ ЭЛЕКТРОКОНТАКТНОГО НАПЕКАНИЯ | 2002 |

|

RU2208661C1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2006 |

|

RU2307010C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВТУЛОК ПОДШИПНИКОВ СКОЛЬЖЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2306197C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ | 2008 |

|

RU2361706C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОРИСТОСТИ МЕТАЛЛОПОКРЫТИЯ ИЗ ПРИСАДОЧНОГО МЕТАЛЛИЧЕСКОГО ПОРОШКА | 2015 |

|

RU2608859C2 |

| Способ получения армированного покрытия | 1989 |

|

SU1655747A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ ПРИВАРКИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ | 2008 |

|

RU2367548C1 |

Изобретение относится к способу восстановления изношенных поверхностей металлических деталей цилиндрической формы. Цель изобретения - повышение качества изделий. .На восстанавливаемую деталь витками наносят стальную ленту. Ленту приваривают в 8-10 точках. Свободный конец стальной ленты также приваривают. Порошок при электроконтактном напекании помещают между витками ленты. После напека- ния порошка поверхность детали механи - чески обрабатьшают. 2 ил., 2 табл. а

выми поверхностями двух соседних витков, закрепленной на детали 2, стальной ленты 3. При этом боковые поверхности стальной ленты 3 создают подпор порошку, который не выдавливается в стороны из-под электрода-ролика. Создается своеобразная пресс-форма: по бокам спекаемый порошок под электродом-роликом удерживают боковые поверхности стальной ленты 3, сзади порошок удерживает уже спеченный слой, а спереди подпирает подаваем 1й порошок, который удерживается электромагнитными силами. В результате получается качественно спеченный микро- 50 предлагаемого способов электроконтактт

пористый спой 1 металлического порошка с равномерной по ширине этого слоя микропористостью и твердостью.

Таблица 1

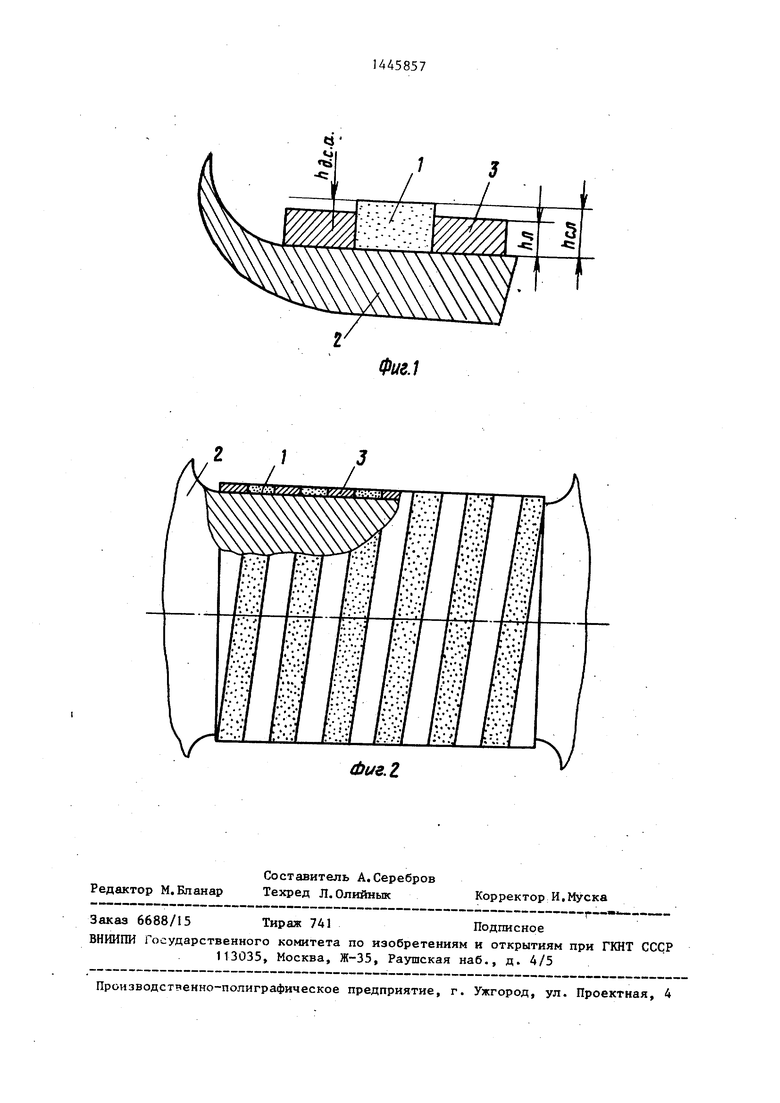

Результаты сравнительных испытаний на износостойкость известного и

ного напекания металлических порошков на шейки коленчатых валов приведены в табл.2.

В связи с улучшением качества напеченного слоя увеличивается и износостойкость восстановленной поверхности на 30% (табл.2) что увеличивает на 30% срок службы восстановленной детали

Формула изобретения

Способ нанесения покрытий из металлического порошка на йоверхность деталей цилиндрической формы, вклюТаблица2

чаняций злектроконтактное напекание металлического порошка отличающийся тем, что, с целью повышения качества изделий, перед напеканием на поверхность детали витками наматывают металлическую ленту с шагом, большим ширины ленты, порошок при злектроконтактном напекании помещают между витк&нй ленты, после напекания порошка проводят механическую обработку поверхности.

Фиг. I

Авторы

Даты

1988-12-23—Публикация

1986-09-23—Подача