О)

| название | год | авторы | номер документа |

|---|---|---|---|

| Безрамная двухосная тележка локомотива | 1984 |

|

SU1167089A1 |

| Двухсекционный локомотив | 1988 |

|

SU1532392A2 |

| Безрамная тележка локомотива | 1984 |

|

SU1232543A1 |

| Сопряжение кузова с тележками двухсекционного симметричного локомотива | 1985 |

|

SU1276545A1 |

| Упругая связь кузова локомотива с тележкой | 1988 |

|

SU1564029A1 |

| Трехосная бесшкворневая тележка электровоза | 1956 |

|

SU107756A1 |

| ТЕЛЕЖКА ПАССАЖИРСКОГО ВАГОНА | 2008 |

|

RU2376181C2 |

| Связь кузова локомотива с тремя тележками | 1990 |

|

SU1773766A1 |

| Многотележечный локомотив | 1985 |

|

SU1318465A1 |

| Двухсекционный локомотив | 1990 |

|

SU1789388A1 |

Изобретение относится к железнодорожному транспорту и касается конструкции силовых связей подрессоренной части тележки с кузовом локомотива. Целью изобретения является повышение надежности путем уменьшения галопирования. Связь тележки 1 с кузовом содержит рычажно-стержневое устройство, включающее в себя торсионный стержень 2, помещенный в прикрепленные к раме кузова подшипники и концами жестко связанный с горизонтальными поперечными рычагами 4, связанными посредством упругих шарниров 5 с вертикальными стержнями 6, которые противоположными концами с помощью шарнирных узлов 7 соединены с подрессоренной частью тележки. В продольном направлении подресоренная часть тележки 1 с кузовом соединена при помо- щи наклонного стержня 11. 2 з.п.ф-лы. 5 ил. (Л

Изобретение относится к железнодорожному транспорту и касается конструкции узлов экипажной части локомотивов.

Цель изобретения - повышение надежности путем уменьшения галопирова- ния кузова.

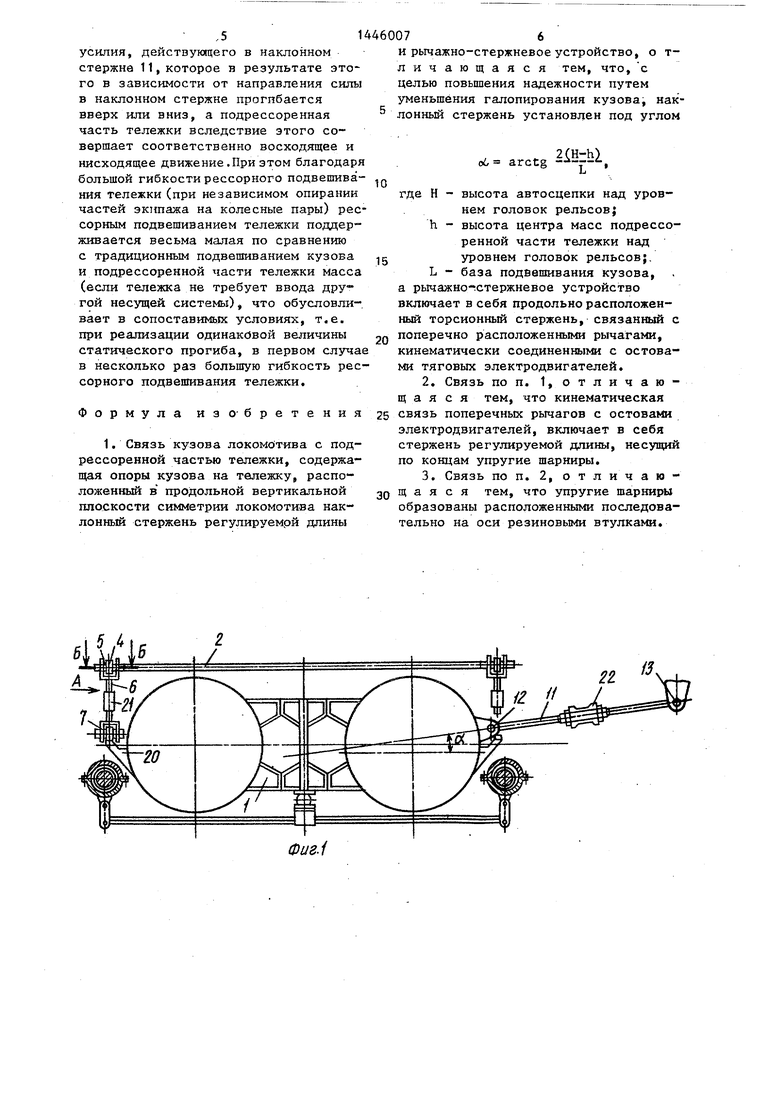

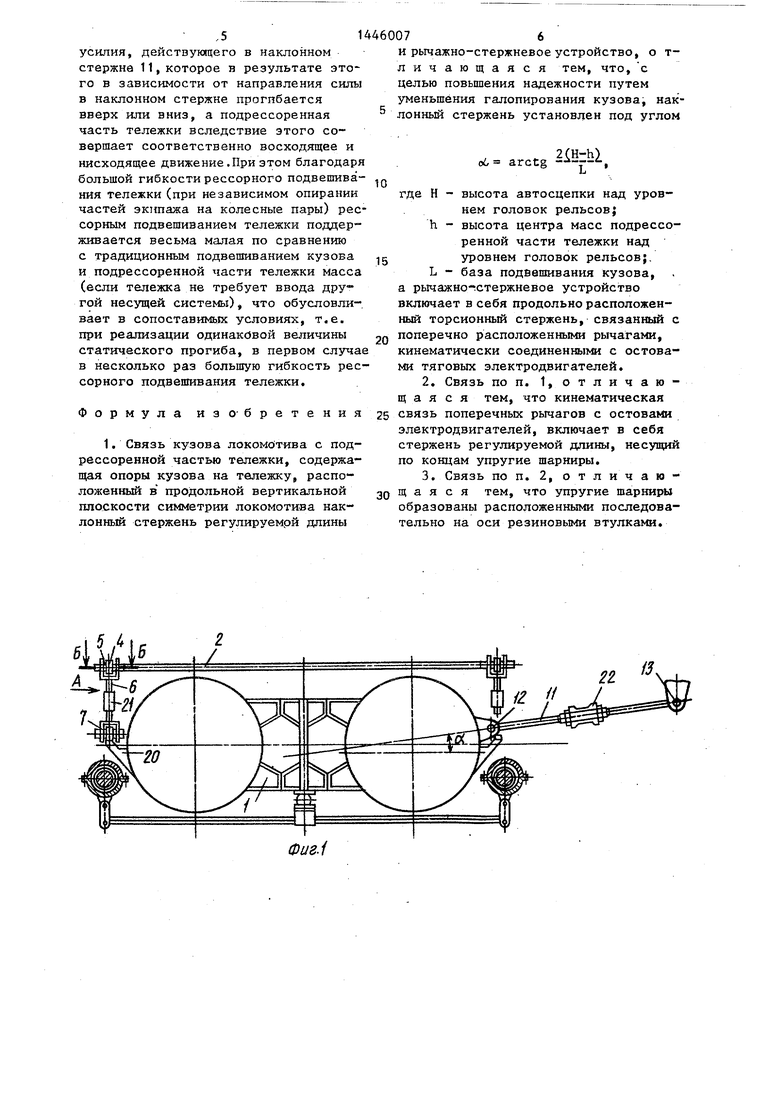

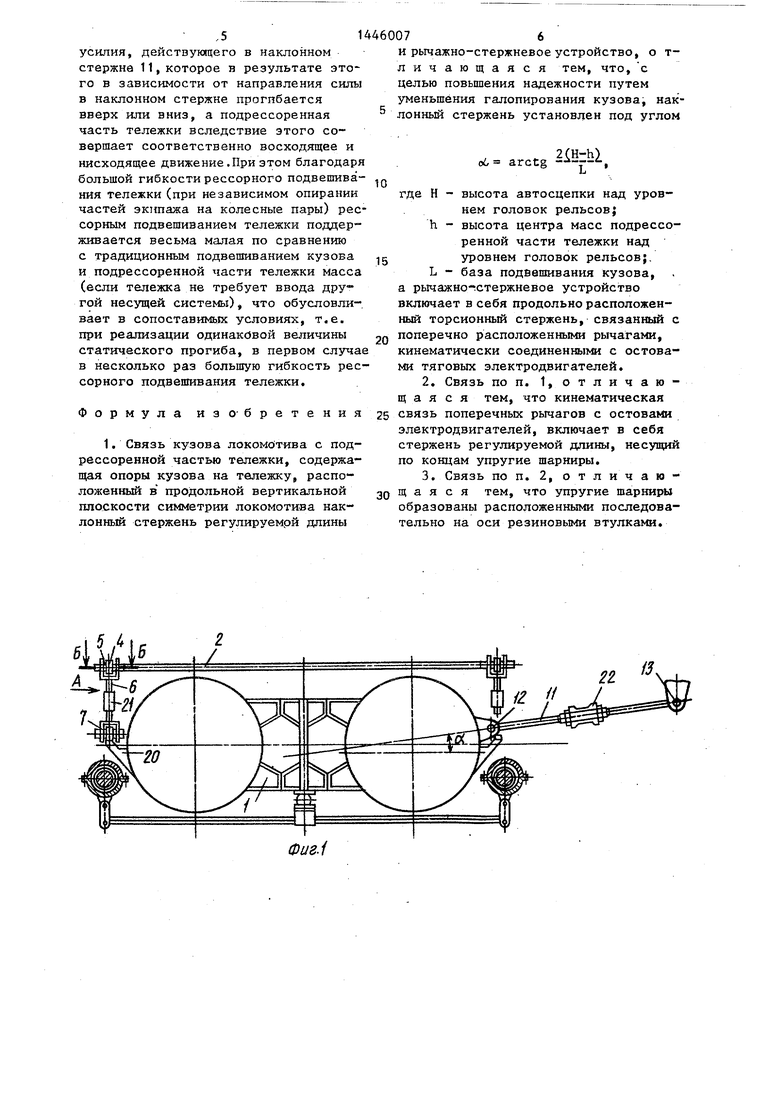

На фиг. 1 схематически изображена

связь (в продольной плоскости) ПОД

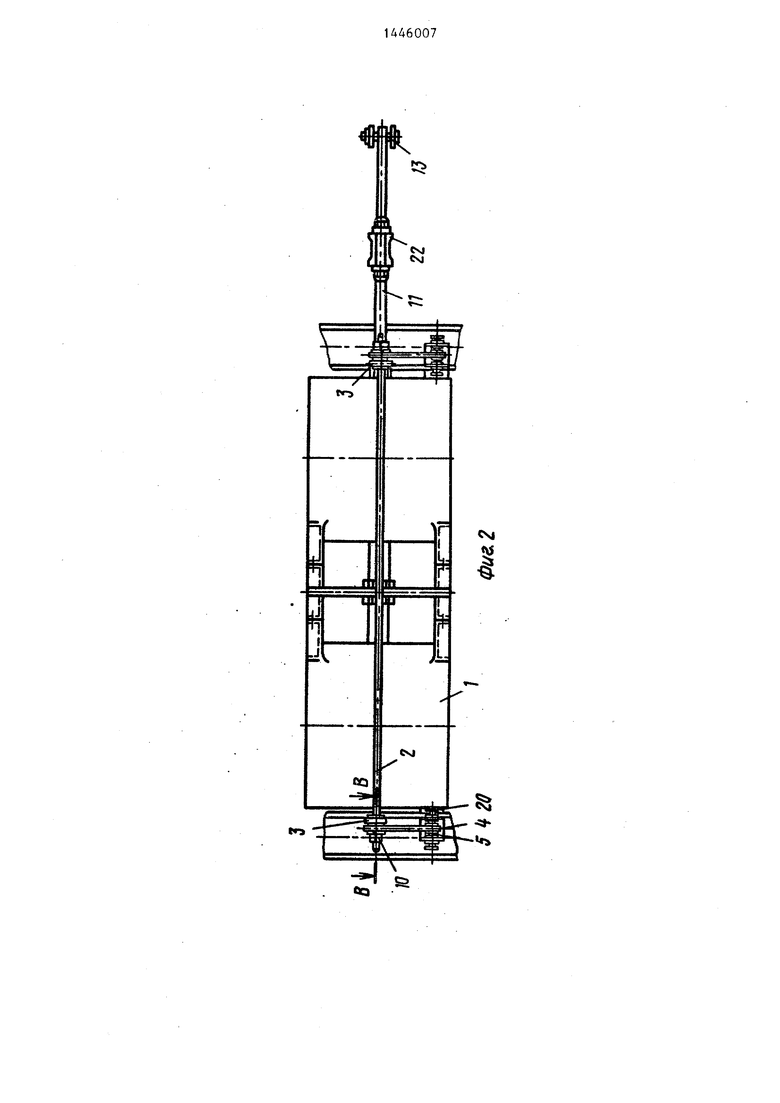

рассоренной части тележки с кузовом локомотива, вид сбоку; на фиг, 2 - то же, вид сверху} на фиг. 3 - вид А на фиг. 1; на фиг.4 - разрез Б-В на фиг. 1; на фиг. 5 - разрез В-В на фиг. 2.

В продольной вертикальной плоское ти подрессоренная часть тележки 1 с кузовом (не показан) в угловом отношении сочленена при помощи рычажно- стержневого устройства, содержащего торсионнный стержень 2, расположенньй параллельно продольной оси экипажа, помещенный в прикрепленные к раме кузова подшипники 3 и концами жестко связанный с горизонтальными поперечными рычагами 4, связанными посред-, |Ством упругих шарниров 5 с вертикальными стержнями 6, которые противоположными концами с помощью шарниров 7 соединены с подрессоренной частью тележки (с остовами тяговых двигателей) Каждый подшипник 3, горизонтальный поперечный рычаг 4 и установленное между ними дистанционное кольцо 8 в продольном направлении плотно зажаты между упорным кольцом 9 и гайкой 10. В продольном направлении подрессоренная часть тележки 1 с кузовом (со средней частью его) соединена при помощи наклонного стержня 11, который связан с ними посредством шарнирных узлов 12 и 13. Ось наклонного стержня 11 проходит через центр масс подрессоренной массы тележки 1 и пересекает уровень автосцепки по середине кузова, и поэтому ее угол наклона определяется по формуле

2(H-hi

где Н - высота автосцепки над уровнем

головок рельсов;

h - высота центра масс подрессоренной массы тележки над уровнем головок рельсов; L - база подвешивания кузбва.

Каждый из шарниров 5 и 7 состоит из сайлент-блоков 14 и 15, втулки 16

ci, arctg

10

15

0

5 п .ic

50

35

упорных втулок 17, болта 18 и гайки 19. Сайлент-блоки 14 запрессованы в проушины вертикальных стержней 6, а сайлент-блоки 15 - в проушины гори- зонтальньт поперечных рычагов 4 и в проушины кронштейнов 20, отлитых заодно с остовами тяговьк двигателей. Втулка 16 с сайлент-блоками 14 и 15 образует соединение с натягом. Сайлент-блоки 14 и 15 в осевом направлении плотно зажаты при помопщ упорных втулок 17, болта 18 и гайки 19.

С целью компенсации технологических отклонений стержни 6 и 11 вьтол- нены из двух частей и соединены между собой соответственно регулировочными муфтами 21 и 22, вътолненными по типу соединительных муфт тормозных тяг.

Рычажно-стержневое устройство, совмещающее в себе торсионный стержень 2, подшипники 3, горизонтальные поперечные рычаги 4, шарниры 5 и 7 и вертикальные стержни 6, оказывает сопротивление только повороту подрессоренной части тележки 1 в продольной плоскости и тем самым обеспечивает передачу от нее на кузов тягового опрокидываняцего момента тележки

М, 2F 2i,

где F - сила тяги одной колесной

пары локомотива; D - диаметр колеса по кругу

катания.

Это осуществляется следующим образом. При подвержении подрессоренной части тележки 1 воздействию тягового опродидывающего момента в вертикальных стержнях 6 возникают силы, направленные противоположно. Эти силы стремятся вращать горизонтальные поперечные рычаги 4 в противоположных направлениях. Поэтому происходит скручивание торсионного стержня 2. Причем силы, действующие в вертикальных стержнях 6,

FDk

Т7

Р MI

а передаваемые горизонтальными поперечными рычагами 4 на торсионный стержень 2 крутящие моменты

М

кр

Р.

где 1, - длина рабочей части торсионного стержня 2 (длина участка, заключанного между OCHWI горизонтальных поперечных рычагов А); а - расчетная длина горизонтального поперечного рычага (расстояние между осями торсионного стержня 2 и шарнира 5).

Притом в подшипниках 3 возникают направленные противоположно вертикальные силы

Р.

il

где Ij - расстояние мезвду центра подшипников 3.

При этом соблюдаются условия М Р,- 1, Pj-la

и, следовательно имеет место перенос тягового опрокидывающего момента тележки на кузов, т.е., при наличии между кузовом и подрессоренными частями тележек указанных рычажно-стерж невых устройств опрокидывающие тяговые моменты тележек воспринимаются и затем благодаря независимому опира- нию кузова и подрессоренных частей тележек на колесные пары через рессорное подвешивание кузова будут передаваться на колесные пары в виде вертикальных нагрузок, поровну распределенных между ними.

Рассмотренное рычажно-стержневое устройство другим видам взаимных перемещений кузова и подрессоренной части тележки 1 практически не оказывает сопротивления. Действительно, при вертикальном относительном перемещении подрессоренной части тележки 1, например вверх, шарниры 7, поднимаясь вверх, тянут за собой вертикальные стержни 6, заставляющие оба горизонтальные поперечные рычага 4 .повернуться на один и тот же угол вокруг оси торсионного стержня 2, следовательно, происходит фактически свободный поворот торсионного стержня 2 в подшипниках 3. При горизонтальном поперечном относительном перемещении кузова последний увлекает за собой торсионньй стержень 2, подшипники 3, горизонтальные поперечные рычаги 4, которые, перемещаясь, тяну за собой шарниры 5, заставляющие оба вертикальные стержни 6 повернуться н один и тот же угол вокруг оси шарниров 7. Поворот вертикальных стержней 6 сопровождается перемещением вниз центров шарниров 5 и, следовательно, поворотом на один и тот же угол гори

зонтальных поперечньпс рычагов 4 вниз заставляющ11х при этом торсионнъй стержень 2 повернуться в подшипниках 3. В первом приближении угол поворота вертикальных стержней

где о горизонтальное поперечное перемещение кузова относительно подрессоренной части тележки 1; 1 - расчетная длина вертикального стержня 6.

Поскольку сайлент-блоки 14 и 15 в углов.ом отношении образуют соединение соосных упругих элементов, то поворот стержня 6 относительно горизонтального поперечного рычага 4 складывается из двух углов: угла поворота за счет угловой деформации резиновых втулок сайлент-блоков 14 и угла поворота за счет угловой деформации резиновой втулки сайлент-блока 15. При равенстве суммарной жесткости на кручение двух сайлент-блоков 14 и сайлент-блока 15 углы скручивания резиновых втулок равны /3/2,что приводит к уменьшению максимальных касательных напряжений от кручения в резиновых втулках сайлент-блоков в два раза.

Поскольку предлагаемое техническое решение предназначается для тележки, которая наряду с другими ее особенностями характеризуется тем, что подрессоренная часть не имеет продольных силовых связей с колесными парами, то наклонный стержень 11 между тележкой и кузовом передает лишь продольные инерционные силы подрессоренной части тележки. Причем, в силу того, что ось наклонного стержня 11 проходит через центр масс подрессоренной части тележки 1 (очевидно, что центр масс подрессоренной части тележки лежит заметно ниже центра масс тяговых двигателей, так как значительная часть массы механического тормоза сосредоточена существенно ниже последнего), то и равнодействующая силовых взаимодействий между этими частями экипажа локомотива проходит через эту точку и, следовательно, подрессоренная часть тележки не подвергается при этом действию опрокидывающего в продольной вертикальной , плоскости момента. Однако рессорное подвешивание тележки подвергается действию вертикальной составляющей

усилия, действующего в наклонном стержне 11, которое в результате этого в зависимости от направления силы в наклонном стержне прогибается вверх или вниз, а подрессоренная часть тележки вследствие этого совершает соответственно восходящее и нисходящее движение.При этом благодаря большой гибкости рессорного подвепшва- ния тележки (при независимом опирании частей экттажа на колесные пары) рессорным подвешиванием тележки поддерживается весьма малая по сравнению с традиционным подвешиванием кузова и подрессоренной части тележки масса (если тележка не требует ввода другой несущей системы), что обусловливает в сопоставимых условиях, т.е. при реализации одинаковой величины статического прогиба, в первом случае в несколько раз большую гибкость рессорного подвешивания тележки.

Формула изо-бретения 25

я - Q е14460076

и рычажно-стержневое устройство, о т- л и чающаяся тем, что, с целью повышения надежности путем уменьшения галопирования кузова, наклонный стержень установлен под углом

об arctg

2iHlhi

где Н - высота автосцепки над уровнем головок рельсов; h - высота центра масс подрессоренной части тележки над уровнем головок рельсов;. L - база подвешивания кузова, а рычажно-стержневое устройство включает в себя продольно расположенный торсионный стержень, связанный с поперечно расположенными рычагами, кинематически соединенжи с остовами тяговых электродвигателей.

образованы расположенными последовательно на оси резиновыми втулками.

/.

Ю

1446007 биЭ4

Фиг.З

П

фие.5

| Бесшкворневая двухосная тележка электровоза | 1956 |

|

SU104813A1 |

| Устройство для сортировки каменного угля | 1921 |

|

SU61A1 |

Авторы

Даты

1988-12-23—Публикация

1986-07-14—Подача