Для изготовления высококачественных микропористых и монолитных подошв используется полистирол и сополимерные дивинилстирольные смолы типа СКС-85.

Применение полистирола и смол типа СКС-85 связано с большими технологическими трз-дностями, вследствие их значительной жесткости и тугоплавкости.

Так, введение их в массу каучука можно провести только при 2-х стадийном режиме смешения в резиносмесителях при высокой температуре, с предварительным приготовлением полистиролкаучуковых маток, процесс приготовления которых малопроизводителен, трудоемок и сопровождается вредным газовыделением.

Предлагается способ производства эластомеров на основе полистирола и дивипилстирольного каучука общего назначения, предназначенных для получения микропористых и кожеподобных подошвенных изделий.

Сушность способа состоит в зернистой коагуляции смеси латекса полистирола с латексом дивинилстирольного каучука с получением пористой ленты.

Для устранения необходимости в тер.мопластикации смолу и каучук получают с нужной для непосредственной переработки пластичностью с помош,ью регулирования в процессе полимеризации дипроксидом или другим регулятором.

Предлагаемый способ устраняет необходимость в механическом смешении каучука со смолой, увеличивает производительность оборудования и качество изделий и создает условия для организации поточных линий.

Пример 1. Латекс смолы СКС-85 смешивают с латексом каучука СКС-ЗОАР в таком соотношении, чтобы содержание связанного стирола Б смеси было равно 40%. Полимер из смеси выделяют коагуляцией с применением растворов хлористого кальция и уксусной кислоты на

лентоотливочной машине. Сушка полученной ленты производится в сушилке.

Полученный нродукт представляет собой каучукоподобный эластичный материал, с твердостью по Дефо 1700 г.

Пример 2. Латекс смолы СКС-85 смешивают с латексом СКС-ЗОАР в таком соотношении, чтобы содержание стирола в смеси было равно 50%. Коагуляцию полимера производят так же, как в примере 1.

Конечный продукт представляет собой каучукоподобный материал, несколько более твердый, чем материал, полученный по примеру. 1.

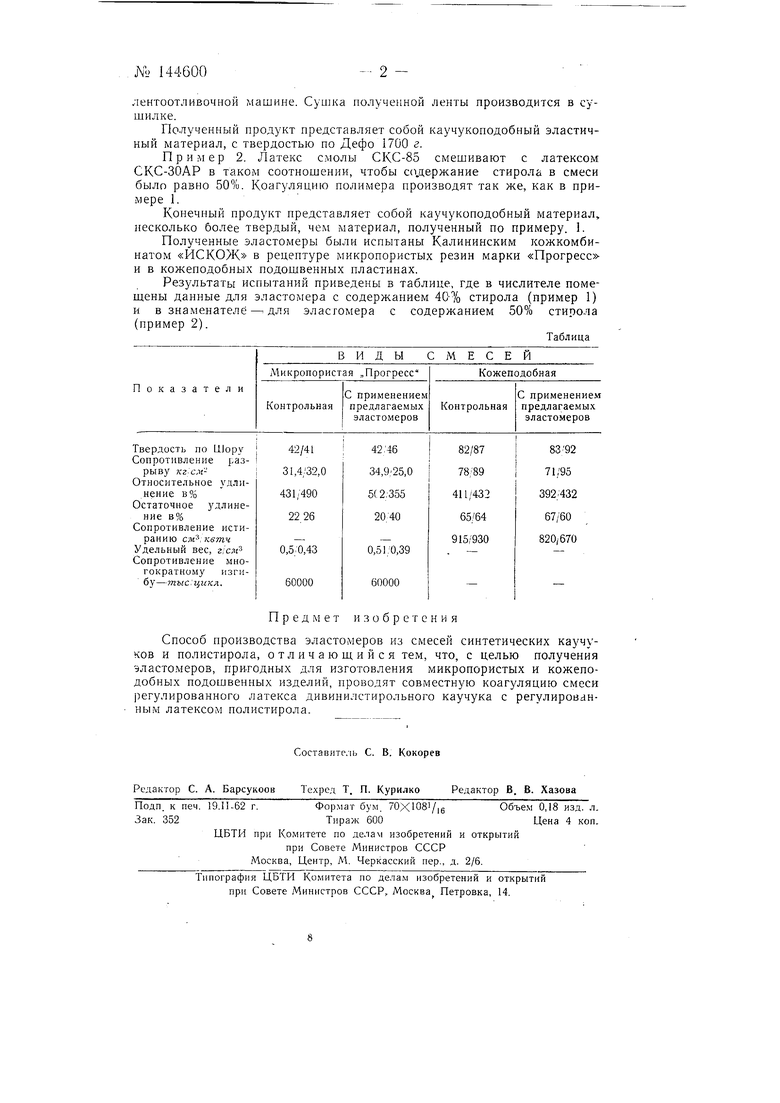

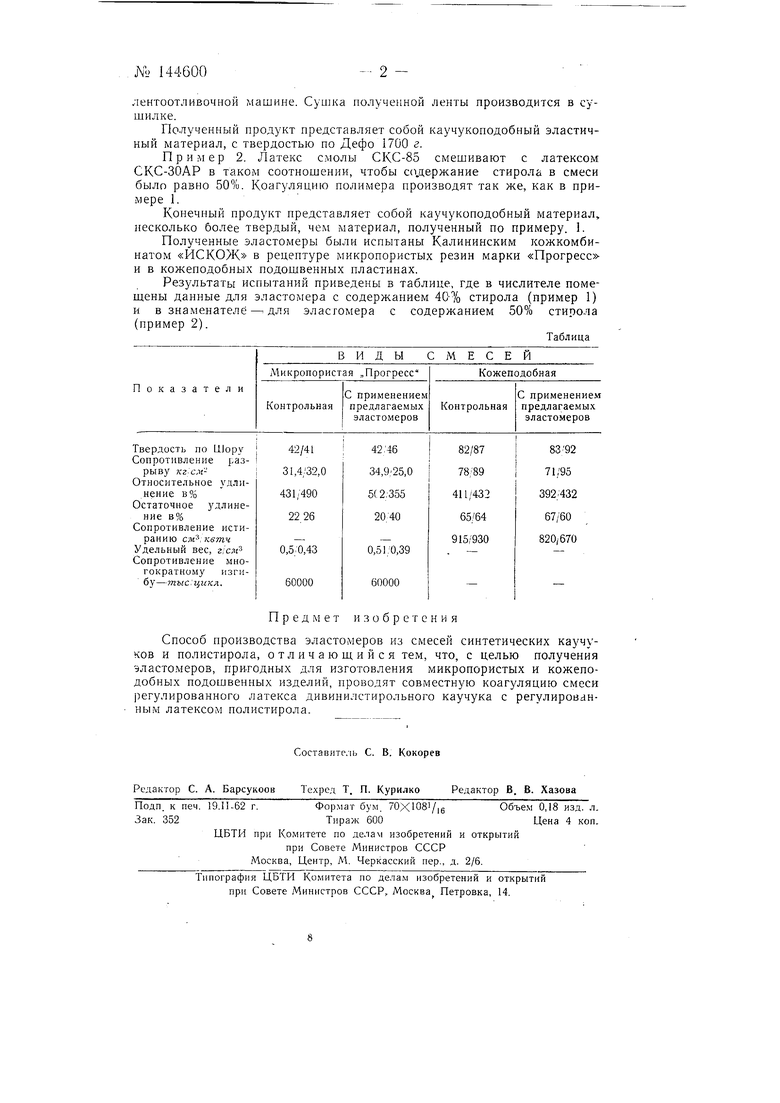

Полученные эластомеры были испытаны Калининским кожкомбинатом «ИСКОЖ в рецептуре микропористых резин марки «Прогресс и в кожеподобных подошвенных пластинах.

Результаты испытаний приведены в таблице, где в числителе помещены данные для эластомера с содержанием 407о стирола (пример 1) и в знаменателе- для эластомера с содержанием 50% стирола (пример 2).

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЭЛАСТОМЕРОВ | 1966 |

|

SU186123A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТЫХ И КОЖЕПОДОБНЫХ РЕЗИН | 1961 |

|

SU215481A1 |

| СПОСОБ ПОЛУЧЕНИЯ МИКРОПОРИСТЫХ И КОЖЕПОДОБНЫХ РЕЗИН | 1966 |

|

SU215482A1 |

| Способ производства бутадиенстирольной смолы в виде непрерывной ленты | 1959 |

|

SU125375A1 |

| Способ обработки крошки синтетического каучука | 1975 |

|

SU538001A1 |

| Способ коагуляции синтетических латексов | 1973 |

|

SU536193A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОЖЕПОДОБНОЙ РЕЗИНЫ | 1968 |

|

SU218414A1 |

| Способ получения наполненных активным аморфным кремнеземом каучуков | 1976 |

|

SU713878A1 |

| Способ введения антиоксиданта в маслонаполненный каучук | 1961 |

|

SU145742A1 |

| Способ получения водных дисперсий смесей неэмульсионных и эмульсионных полимеров | 1971 |

|

SU521291A1 |

Авторы

Даты

1962-01-01—Публикация

1960-11-28—Подача