(54) СПОСОБ ОБРАБОТКИ КРОШКИ СИНТЕТИЧЕСКОГО

КАУЧУКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Антиагломерирующий состав | 1974 |

|

SU471797A1 |

| Способ получения неслипающейся крошки синтетического каучука | 1989 |

|

SU1756321A1 |

| Состав антиагломеранта | 1975 |

|

SU594758A1 |

| Способ получения наполненных активным аморфным кремнеземом каучуков | 1976 |

|

SU713878A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИКАТОРА ДЛЯ ПОЛИВИНИЛХЛОРИДА | 1992 |

|

RU2074202C1 |

| Способ коагуляции синтетических латексов | 1973 |

|

SU536193A1 |

| Способ получения бутадиен-стирольного каучука | 2020 |

|

RU2758384C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2006 |

|

RU2291161C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФУНКЦИОНАЛЬНЫМИ ГРУППАМИ ЖИДКОФАЗНО НАПОЛНЕННЫХ КРЕМНЕКИСЛОТОЙ ЭМУЛЬСИОННЫХ КАУЧУКОВ | 2011 |

|

RU2487891C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО БУТАДИЕН-СТИРОЛЬНОГО КАУЧУКА | 2012 |

|

RU2516640C2 |

1

Изобретение касается получения каучу- ков в виде свободнотекучих неслипающихся при хранении частиц.

Применение каучуков в виде крошки или порошка, не слипающихся при хранении и

транспортировке, в резиноперерабатывающей и других отраслях промышленности позволяет значительно интенсифицировать и автоматизировать процессы изготовления резиновых смесей, улучшить качество изделий.

Известен способ обработки крошки каучу- ков, полученной путем механического измепьчения, такими опудривающими материалами, как тальк, мел, каолин, крахмал, магнезит, стеарат цинка и их смеси ll.

Известен также способ обработки крошки бутадиенстирольного каучука, полученной в виде частиц размером 1,5 - 25 мм механическим измельчением каучуковых блоков с одновременной подачей в измельчитель порошка виниларомэтических смол - лописгирола, попивинилтопуопа, полихлорстирола и др. f2j. Полученная каучуковая крошка не слипается при хранении и применяется для интенсификации процесса растворения каучука в стироле с последующим проведением графт-полимеризаций. К недостаткам указанного способа относятся агломерирование частиц каучука в условиях длительного хранения, получение каучуковой крошки путем механического измельчения каучуковых блоков, что связано с большими затратами энергии и с ухудшением физико-механических показателей вулканизатов.

Цель изобретения - уменьшение слипаемости крошки каучука при длительном хранении и улучшение прочностных свойств вулканизата.

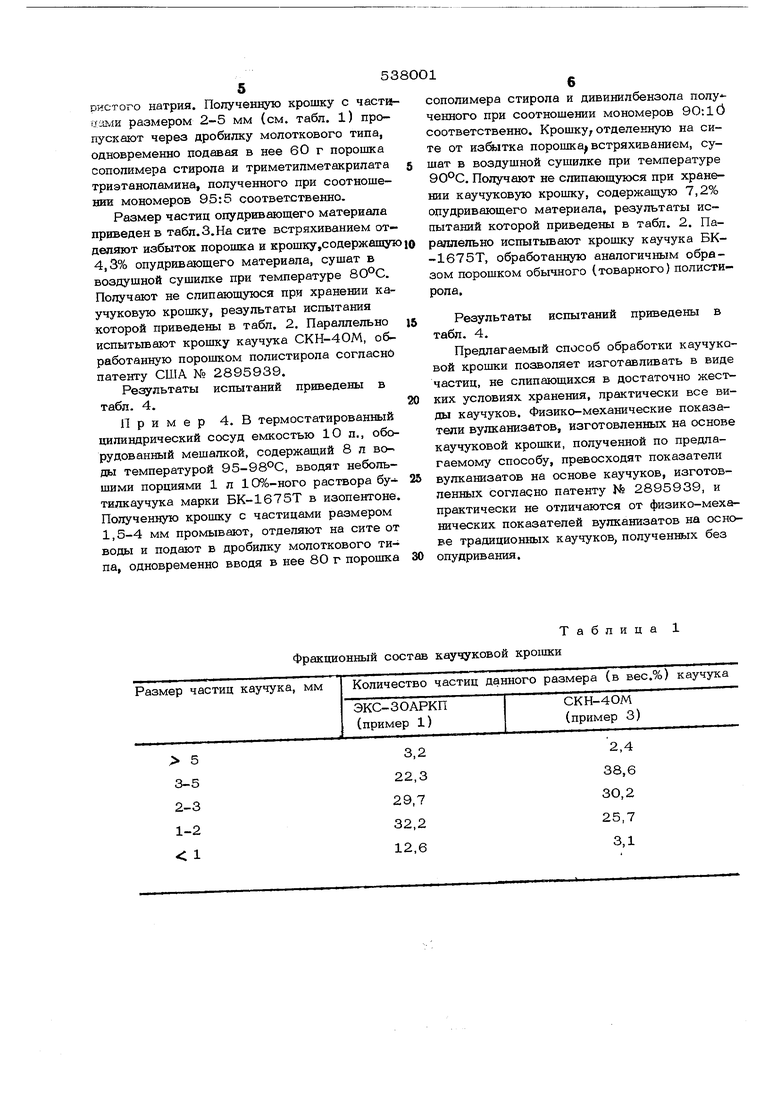

Согласно предлагаемому способу влажную каучуковую крошку, полученную в процессе выделения каучуков из латекса или раствора полимера, обрабатывают структурированными в процессе полимеризации мономерами с двумя или тремя винильными группами винилароматическими смолами, изготовленными в виде тонкого порошка, в количестве 20-80 вес.ч, на 1ОО вес, ч. каучуковой крошки. Получающуюся в процессе выделения каучуков пульпу подают на сито, где отделяют от воды и сразу же направляют Б смеситель барабанного или иного типа, ку да подают также избыток порошка структурированной винипароматической смолы, Пос ле опудривания каучуковой крошки избыток порошка отделяют на сите, а крошка посту пает в воздушную сушилку. Получают свободнотекучие частицы каучука, не слипающиеся при хранении. Количество смолы, остающейся на поверхности каучука, составляет 2-10%. Предлагаемый способ позволяет получит почти все типы каучуков в виде крошки, не слипающейся в достаточно жестких условиях хранения, по-видимому, вследствие специфических свойств структурированного полимера. В качестве структурированных виниларо- матических смол можно использовать сополимеры стирола, винилтолуола, хлорстирола и других мономеров с полифункциональными структурирующими мономерами, содер жащими две или более винильные группы, например с дивинилбензолом, диизопропенил бензолом, триметакрилатом, триэтаноламина. Могут быть также применены тройные сополимеры указанных мономеров с акрило нитрилом, оС -метиле тиролом. метилметакрилатом и т.п. Смолы получают радикальной полимеризацией в эмульсии с последующей коагуляцией латексов, отмывкой от минераль:чых солей и сушкой в мягких условиях, исключающих агломерирование (слипание) порошка. Наиболее эффективны порошки с частицами размером 0,05 -0,2 мм. Испытание каучуковой крошки на слипаемость при хранении проводят путем выдержки ее под постоянным давлением в плунжерной форме в течение 4-7 суток. Удельное давление на крошку составляет от 100 до 4ОО ГС/см , что соответствует продолжительности складского хранения каучуково крошки в течение 8-12 месяцев в нижнем ряду штабеля высотой 1,2 м. Пример 1.В сосуд емкостью Юл оборудованный пропеллерной мешалкой, наливают 143О мл латекса низкотемпературного бутадиенстирольного каучука СКС-ЗОАРКП (содержание сухого вещества 20,9% эмульгатор-смесь калиевых мыл канифоли и синтетических жирных кислот в соотношении 4:1, вязкость каучука по Муни - 38 ед.), флокулируют его 2250 мл насЕиценного раствора хлористого натрия и затем добавляют 1%-ную серную кислоту до рН 3-4, Полученную пульпу промьгоают водой, отделяют воду на сите и влажную ка учуковую крошку с частицами размером 1-3 мм (см. табл. 1) помещают во вращающийся барабан, куда постепенно в течение 3-5 мин подают порошок сополимера стирола, акрилонитрила и дивинилбензоаа, полученного при соотношении мономеров 79:20:1 соотБе7х:твенно, в количестве 12О г. Через 10 мин обработки каучуковой крошки содержимое барабана выгружают на сито и путем встряхивания отделяют избыток порошка от крошки. Количество порошкообразной смолы, оставшейся на крошке каучука, составляет 6,7%. Опудренную крошку сушат в воздушной сушилке при температуре 90°С. Крошку испытывают на слипаемость, готовят стандартную резиновую смесь и вулканизуjoT ее. Результаты испытаний приведены в табл. 2. Пример 2. В сосуд по примеру 1 заливают 480 мл латекса низкотемпературного бутаййенстирольного каучука СКС-ЗОРКП (содержание сухого вещества 20,9%, эмульгатор - смесь калиевых мыл канифоли и синтетических жирных кислот в соотношении 4:1, вязкость каучука по Муни 38) и фл окулируют его введением 6 О мл насыщенного раствора хлористого натрия. Во фпокулят вводят 15 г подогретого до 70°С высокоароматического масла ПН - 6К и заканчивают коагуляцию введением в аппарат смеси 25О мл насыщенного раствора хлористого натрия с 1000 мл 1%-ного раствора серной кислоты . Получают пульпу маслонаполненного каучука СКС-ЗОАРКМ-15 со средним размером крошки 1-5 мм. Крошку промывают, отделяют воду на сите и помещают во вращающийся барабан, куда постепенно в течение 3-5 мин подают 4О г порошка сополимера стирола, оС -метилстирола и диизопропенилбензола, полученного при соотношении мономеров 65:ЗО:5 соответственно. Размер частиц опудривающего материала менее 0,1 мм (см. табл. 3). По окончании обработки каучуковой крошки содержимое барабана помещают на сито, встряхиванием отделяют избыток порошка. Крошку, содержащую 8,7% смолы, сушат в воздушной сушилке при температуре 9О°С. Полученную крошку испытывают на слипаемость готовят стандартную резиновую смесь и вулканизуют ее. Результаты испытаний приведены в табл. 2, Пример 3. В сосуд по примеру 1 заливают 11ОО мл латекса бутадиеннитрюц,ного каучука СКН-4ОМ (эмульгатор- некаль, жесткость каучука по Дефо 950 гс, содержание сухого вещества 13,6%) и коагулируют его 454О мл 5%-ного раствора хлористого натрия. Полученную крошку с частиилйли размером 2-5 мм (см. табл. 1) пропускают через дробилку молоткового типа, одновременно подавая в нее 60 г порошка сополимера стирола и триметипметакрилата триэтаноламина, полученного при соотношении мономеров 95:5 соответственно.

Размер частиц опудривающего материала приведен в табл.3.На сите встряхиванием отделяют избыток порошка и крошку,содержашую 4,3% опудривающего материала, сушат в воздушной сушилке при температуре 8О°С. Получают не слипающуюся при хранении каучуковую крошку, результаты испытания которой приведены в табл. 2. Параллельно испытывают крошку каучука СКН-40М, обработанную порошком полистирола согласнб патенту США № 2895939.

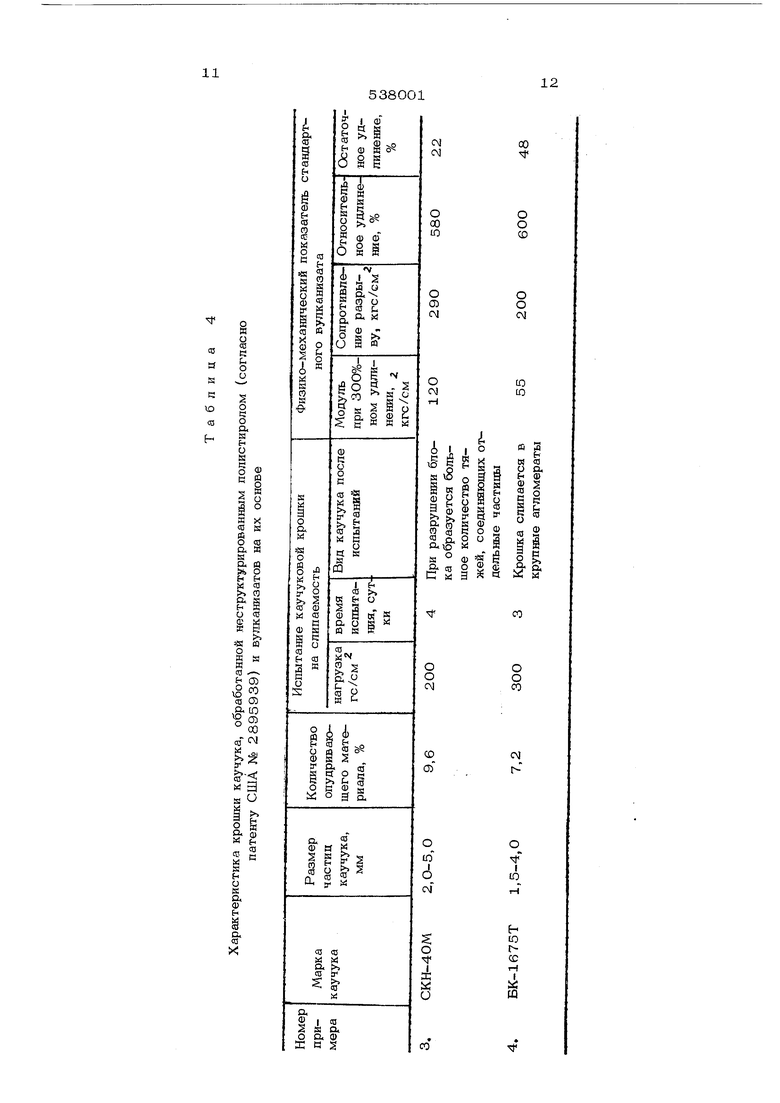

Результаты испытаний приведены в табл. 4.

Пример 4. В термостатированный цилиндрический сосуд емкостью 10 л., оборудованный мешалкой, содержащий 8 л воды температурой 95-98 С, вводят небольшими порциями 1 л 10%-ного раствора бутипкаучука марки БК-1675Т в изопентоне. Полученную крошку с частицами размером 1,5-4 мм промывают, отделяют на сите от воды и подают в дробилку молоткового типа, одновременно вводя в нее 80 г порошка

Фракционный состав каучуковой крошки

5

5 3 2 1

сополимера стирола и дивинилбензола полученного при соотношении мономеров 90:1 И соответственно. Крошку, отделенную на сите от кзбытка порошка встряхиванием, сушат в воздушной сушилке при температуре 90°С. Получают не слипающуюся при хранении каучуковую крошку, содержащую 7,2% опудривающего материала, результаты испытаний которой приведены в табл. 2. Параллельно испытьюают крошку каучука БК-1675Т, обработанную аналогичным образом порошком обычного (товарного) полистирола.

Результаты испытаний приведены в табл. 4.

Предлагаемый способ обработки каучуковой крошки позволяет изготавливать в виде частиц, не слипающихся в достаточно жестких условиях хранения, практически все виды каучукоБ. Физико-механические показатели вулканизатов, изготовленных на основе каучуковой крошки, полученной по предлагаемому способу, превосходят показатели вулканизатов на основе каучуков, изготовленных согласно патенту J 2895939, и практически не отличаются от физико-механических показателей вулканизатов на основе традиционных каучукоъ полученных без опудривания.

Таблица 1

2,4 38,6 30,2 25,7

ЗД и 3 о б р е т р м у п а Способ обработки крошки синтетическог{) каучука путем смешения ее с порошком винипароматической смогаы, о т п и ч а ющ и и с я тем, что, с целью уменьшения сшшаемости крошки при хранении и улучшения прочностных свойств получаемого из крошки вулканизата, обработку проводят винилароматической смолой, структуриро5380е н и я 5 10 1 ванной при полимеризации мономерами с двумя или тремя винильными группами, в количестве 2О-80 вес.ч. на 100 вес. ч. крошки. Источники информации, принятые во внимание при экспертизе: 1. Производство шин, РТИ и АТИ, М,, ЦНИИТЭнефтехим, 1970, № 8, стр. 2, 2.Патент США № 2895939, кл. 260-45.5, 1959 - прототип.

Авторы

Даты

1976-12-05—Публикация

1975-03-14—Подача