litib 4

00

а

00

Изобретение относится к черной металлургии, в частности к технологии производства стали в кислородном конвертере.

Целью изобретения является повыгае кие выхода годного и производитель- ности печи за счет снижения выбросов

Принципиальное отличие предлагаемого способа осаждения вспененного шлака заключается в том, что применение осаждающего газа направлено на снижение склонности шпака к вспениванию при уменьшении содержания окислов железа в шлаке за счет их восстановления в газокислородном потоке с восстановительной атмосферой. Применение в качестве осаждающего дутья природного газа наиболее целесообразно. При определенном

соотношении природного газа и кислорода сжигание газа идет с недожегом по следующей реакцрш:

СН + t(l-Y,o() + (l-/)04 -ь

+ (}-al) 2/зН. + 2(1-)Н20 ,

(О

где d ц ft - степень химического недожега углерода и водорода,

Создается восстановительная атмосфера в газокислородном потоке, Сюда при продувке подсасываются и вовлекаются капли шлака, на поверхности которых благодаря высокой удельной поверхности раздела и восстановительной атмосфере идет восстановление окислов железа шлака по реакциям:

СО + (feO) - fFe + СО,}; (2)

Н, + (FeO) -tFe + . (3)

Кроме того, образуется сажистый углерод и он участвует в восстановительных процессах по реакции

С + (FeO) - со + CFe},.(4)

Наряду с этим в результате снижение расхода кислорода на окисление углерода на короткий промежуток времени уменьшается выделение газов из ванны и происходит перераспределение кислорода между металлом и шля ком в сторону снижения концентрации окислов железа в шлаке. Все зто дополнительно способствует ос дению

Q 5 0

5

0

0

с

5

0

5

вспененного шлака. Кроме того, осаждение вспененного шлака будет происходить в результате механического воздействия газокислородного потока на пшакометаллическую эмульсию. Наиболее целесообразным в период осаждения шлака является положение фурмы над ванной 60-90 калибров. В этом случае создаются оптимальные условия для подсоса шлака в струю, перемешивания шлакометаллической эмульсии и механического воздействия на пену, В целом комплексный характер осаждающего воздействия предложенного способа обеспечивает высокую эффективность и быстродействие осаждения вспененного шлака.

Наиболее оптимальная интенсивность подачи природного газа в качестве осаждающего реагента составляет 1,0-1,5 . При продувке с интенсивностью менее 1,0 м /т«мин процесс осаждения шлака длителен и за этот период при интенсивном вспенивании шлака могут произойти выброси металла и шлака из конвертера.. Верхний предел указанного диапазона обусловлен количеством образующихся при газокислородной продувке, . При продувке с интенсивиостью подачи природного газа более 1,5 м Т Мнн образуется относительно большое количество продуктов сжигания газа, что приводит к выбросам шлакометаллической эмульсии.

Соотношение подаваемых на продувку природного газа и кислорода 1;(О,3-0,6) наиболее целесообраэно, так как именно при таком соотношении достигаются наилучшие результаты по осаждению шлаковой пены. Сохраняется некоторый экзотермический эффект реакции сжигания природного газа с недожегом и обеспечивается восстановительная атмосфера газокислородного потока. Подача меньшего количества кислорода приводит к охлаждению шла- .ка, что повьш1ает склонность шлака к вспениванию. Газокислородный факел не получает своего развития и снижается осаждающее действие способа за счет уменьшения эффективности механического разрушения пены и ухудаения перемешивания шлакометаллической эмульсии. Кроме того, тормозятся процессы окисления углерода в вание что отрицательно сказывается иа;

дальнейшем ходе кислородно-конверторной плавки. Подача кислорода с большим 1:0,6 соотношением не обеспчивает необходимый восстановительны потенциал газокислородного потока, и образующееся количество газов приводит к выбоосам пшака.

Осаждение вспененного шлака необходимо осуществлять в периоды максимального вспенивания шлако- металлической эмульсии в преддверии или с началом выбросов шлака. Моменты интенсивного вспенивания шлака можно определять используя акустичекий метод контроля уровня пшака в конвертере. Минимальный уровень звукового сигнала определенной частоты свидетельствует о максимальном вспенивании шлака в конвертере и возможном наступлении выбросов. Подачу природного газа и кислорода с указанными интенсивностями и соотношением ведут до осаждения шлаковой пены (обычно 1-1,5 мин). О снижении уровня шлака может свидетельствовать повьппение уровня звукового сигнала в системе акустического контроля уровня шлакометаллической эмульсии. После осаждения шлака продувку ведут только кислородом по обычной технологии.

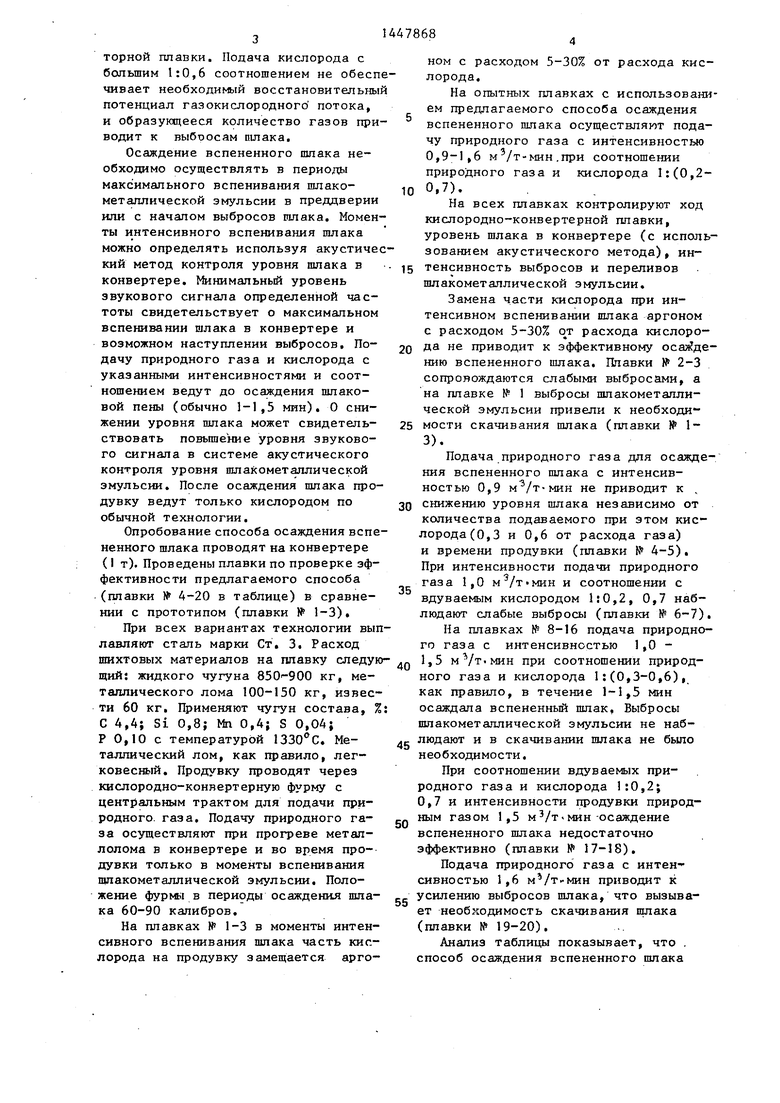

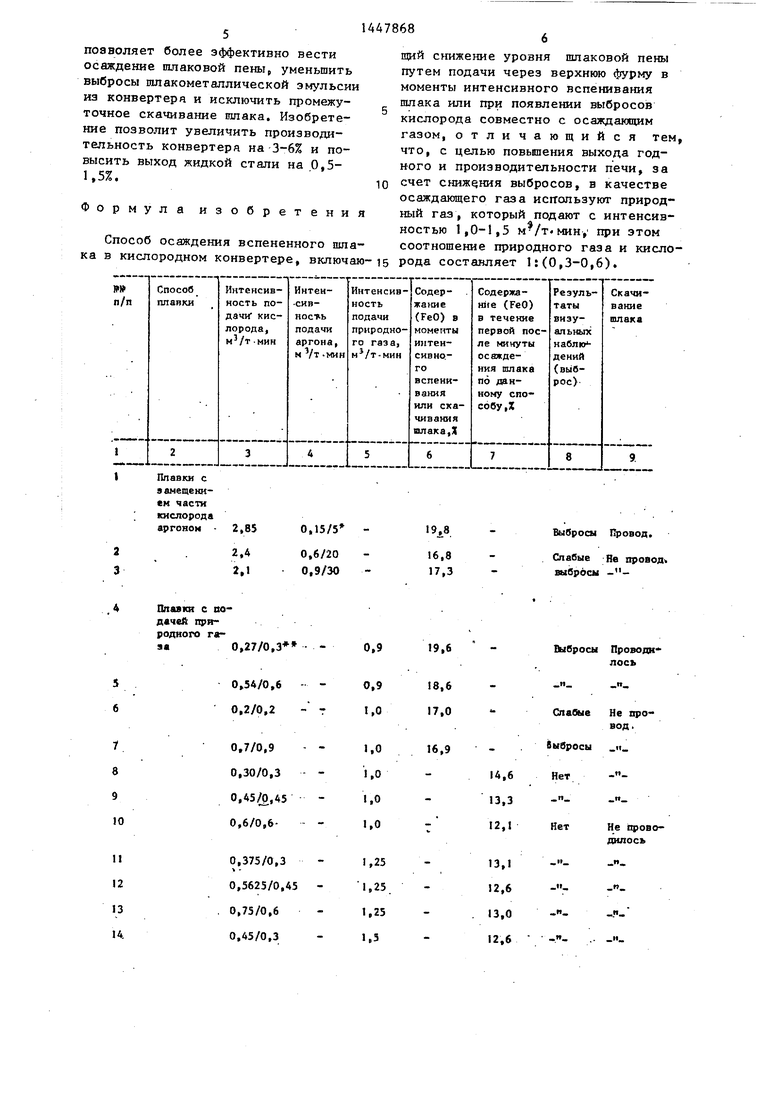

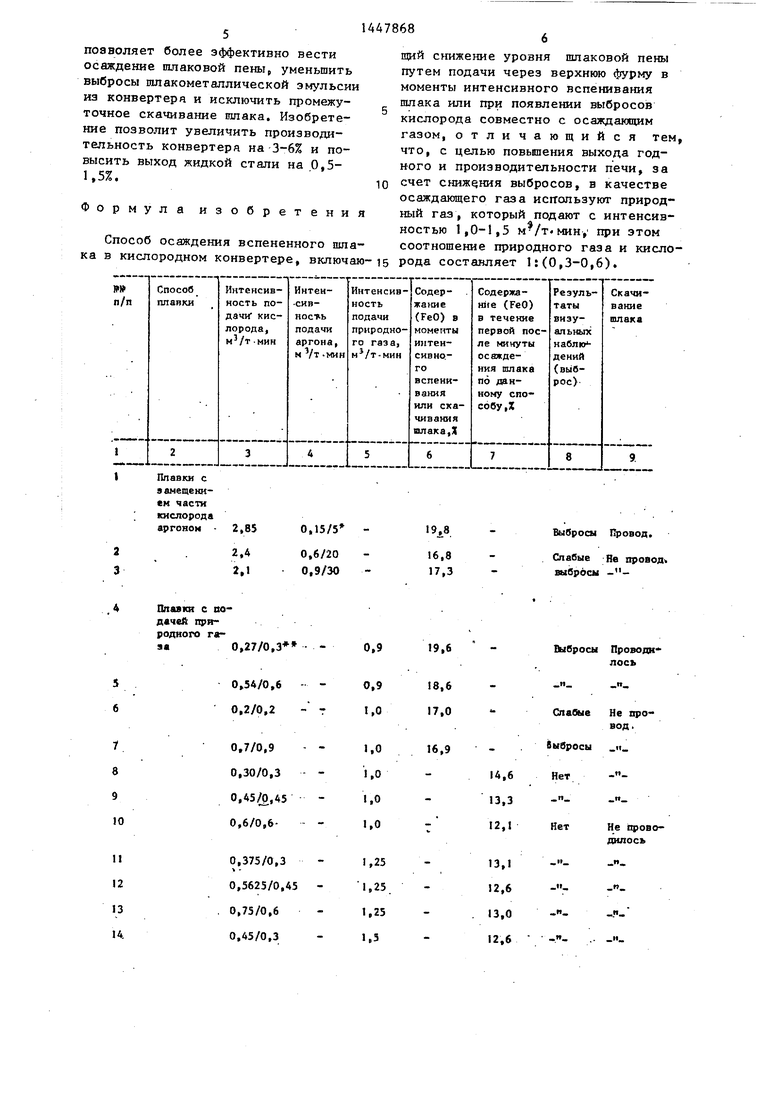

Опробование способа осаждения вспененного шлака проводят на конвертере ( I т). Проведены плавки по проверке эффективности предлагаемого способа (плавки № 4-20 в таблице) в сравнении с прототипом (плавки № 1-3).

При всех вариантах технологии вып лавля от сталь марки Ст. 3. Расход шихтовых материалов на плавку следующий: жидкого чугуна 850-900 кг, металлического лома 100-150 кг, извести 60 кг. Применяют чугун состава, % С 4,4; Si 0,8; Мп 0,4; S 0,04; Р 0,10 с температурой . Металлический лом, как правило, лег- ковесжй. Продувку проводят через кислородно-конвертерную фурму с центральным трактом для подачи природного, газа. Подачу природного газа осуществляют при прогреве металлолома в конвертере и во время продувки только в моменты вспенивания шлакометаллической эмульсии. Поло- жеиие фурмы в периоды осаждения шлака 60-90 калибров.

На плавках № 1-3 в моменты интенсивного вспенивания шлака часть кислорода на продувку замещается арго0

5

0

ном с расходом 5-30% от расхода кислорода.

На опытных плавках с использованием предлагаемого способа осаждения вспененного шлака осуществляют подачу природного газа с интенсивностыо 0,9-1,6 м /т- шн.при соотношении природного газа и кислорода 1:(0,2- 0,7).

На всех плавках контролируют ход кислородно-конвертерной плавки, уровень шлака в конвертере (с использованием акустического метода), интенсивность выбросов и переливов шлакометаллической эмульсии.

Замена части кислорода при интенсивном вспенивании шлака аргоном с расходом 5-30% от расхода кислорода не приводит к эффективному нию вспененного шлака. Плавки № 2-3 сопровождаются слабыми выбросами, а на плавке № 1 выбросы шлакометаллической эмульсии привели к необходи 5 мости скачивания шлака (плавки № 1- 3).

Подача природного газа для осаждения вспененного шлака с интенсивностью 0,9 м /т-мин не приводит к , снижению уровня шлака независимо от количества подаваемого при этом кислорода (0,3 и 0,6 от расхода газа) и времени продувки (плавки № 4-5). При интенсивности подачи природного газа 1,0 м /Т мин и соотношении с вдуваемым кислородом 1:0,2, 0,7 наблюдают слабые выбросы (плавки № 6-7). На плавках № 8-16 подача природного газа с интенсивностью 1,0 - 1,5 MVT MHH при соотношении природного газа и кислорода 1:(О,3-0,6), как правило, в течение 1-1,5 мин осаждала вспененньй шлак, Выбросы шлакометаллической эмульсии не наблюдают и в скачивании шлака не было необходимости.

При соотношении вдуваемых природного газа и кислорода 1:0,2; 0,7 и интенсивности продувки природным газом 1,5 м /т-мин-осаждение вспененного шлака недостаточно эффективно (плавки № 17-18).

Подача природного газа с интенсивностью 1,6 м /тимин приводит к усилению выбросов шлака, что вызывает необходимость скачивания пшака (плавки № 19-20).

Анализ таблицы показывает, что . способ осаждения вспененного шлака

0

5

0

5

0

5

позволяет более эффективно вести осаждение шлаковой пены, уменьшить выбросы галакометаллической эмульсии из конвертера и исключить промежуточное скачивание шлака. Изобретение позволит увеличить производительность конвертера на 3-6% и повысить выход жидкой стали на 0,5- 1,5%.

Формула изобретения Способ осаждения вспененного шла

щий снижение уровня шлаковой пены путем подачи через верхнюю фурму в моменты интенсивного вспенивания шлака или при появлении выбросов кислорода совместно с осаждающим газом, отличающийся тем, что, с целью повьвпения выхода годного и производительности печи, за счет снижения выбросов, в качестве осаждающего газа используют природный газ, который подают с интенсивностью 1,0-1,5 м-/т мин, при этом соотношение природного газа и кисло

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| Способ предотвращения выбросов шлакометаллической эмульсии из конвертера | 1991 |

|

SU1822422A3 |

| Способ предотвращения выбросов шлако-металлической эмульсии из конвертера | 1981 |

|

SU996458A1 |

| Способ предотвращения выбросов при производстве стали в кислородном конвертере | 1982 |

|

SU1090725A1 |

| Способ предотвращения выбросов шлакометаллической эмульсии из конвертера | 1987 |

|

SU1497227A1 |

| СПОСОБ НАНЕСЕНИЯ ШЛАКОВОГО ГАРНИСАЖА НА ФУТЕРОВКУ КОНВЕРТЕРА | 1997 |

|

RU2128714C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

Изобретение относится к черной металлургии, в частности к технологии производства стали в кислородных конвертерах. Цель изобретения - повыпение выхода годного и производительности печи за счет снижения выбросов. Это достигается тем, что в качестве осаждающего газа используют природный.газ, который подают с интенсивностью 1,0-1,5 , при этом соотношение природного газа и кислорода составляет 1:(0,3-0,6), Изобретение позволяет повысить производительность конвертера на 3-6% и выход жидкой стали на 0,5-1,5%. 1 табл.

ка в кислородном конвертере, включаю-15 Рода составляет 1:(0,3-0,6),

2,8S

0.15/5 0.6/20 0,9/30

Плавки с подачей природного гв- эа0,27/0,3

5

6

1 8 9 10

II 12 13

14

Выбросы Провод.

Слабые Яе провод выбросы .9

19,6

Оыбросы Проводи лось

ft

В знаменателе в процентах от расхода кислорода. В знаменателе в долях от расхода прнродного гаэа.

1447868

8 Продолжение.таблицы

Проводилось

| Явойский В.И | |||

| и др | |||

| Металлургия стали | |||

| М.:.Металлургия, 1973, с | |||

| Аппарат для передачи фотографических изображений на расстояние | 1920 |

|

SU170A1 |

| Патент США № 4210442, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-26—Подача