Изобретение относится к черной метаппургии, в частности к технологии производства .стали в кислородном конверте- ре. , ; V.

ИавестЫ cnoco&i предотвращения выбросов металла и шлака из конвертера, которые включают регулирование дуть&вого режима конвертерной плавки пут&л изменения расхода кислорода или положения фурмы над ванной t lУказанные способы предотвращения выбросов шлако-металлической эмульсин малоэффективны и их использование ве приводит к полному прекращению выбросов и переливов шлака.

Наиболее близким к изобретению по технической сущности и достига лсхлу результату является способ предотврещевия выбросов шлако-металлической эмульсии, включающий осажде.ние шлаковой пены. По этому способу в конце продувки в конвертер вводят окатыши, содержащие колошниковую пыль, гранулиро ванный шлак и угольный порошок. Осаждение вспененного шлака происходит в течение 1 мин 20 сек- 2 мин.30 секД).

Однако данный способ имеет ряд недостатков..

Время осаждения вспененного шлака продолжительно. За этот период при йв тенсивном вспенивании шлако металличеокий эмульсии могут произойти значитель ные выбросы металла и шлака из конве1 тера. Использование окатышей ограничивается конечным периодом плавки; В Полосине плавки, наиболее опасной с точки зрения выбросов и переливов шла«ч

,j ка, их применение нежелательно, так как . ввод окатышей приводит к переохлаждейоо ванны, что в дальнейшем может привести к выброса и переливам шлако-металли. ческой эмульсии. В результате возникает

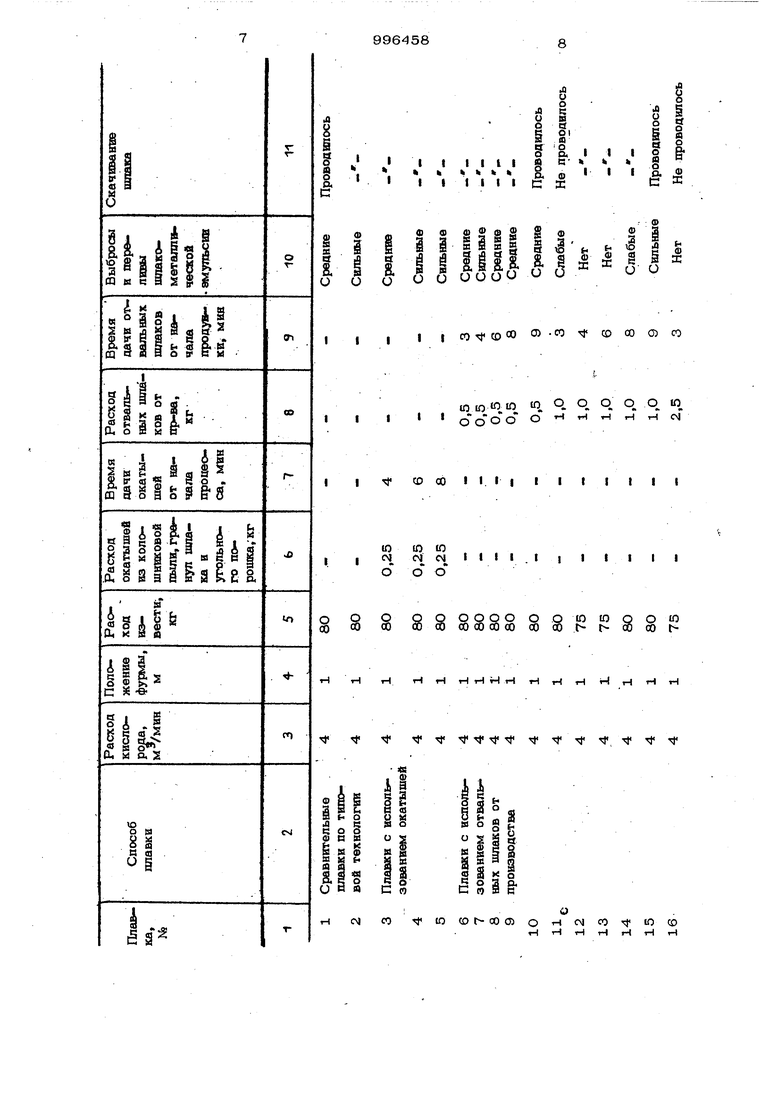

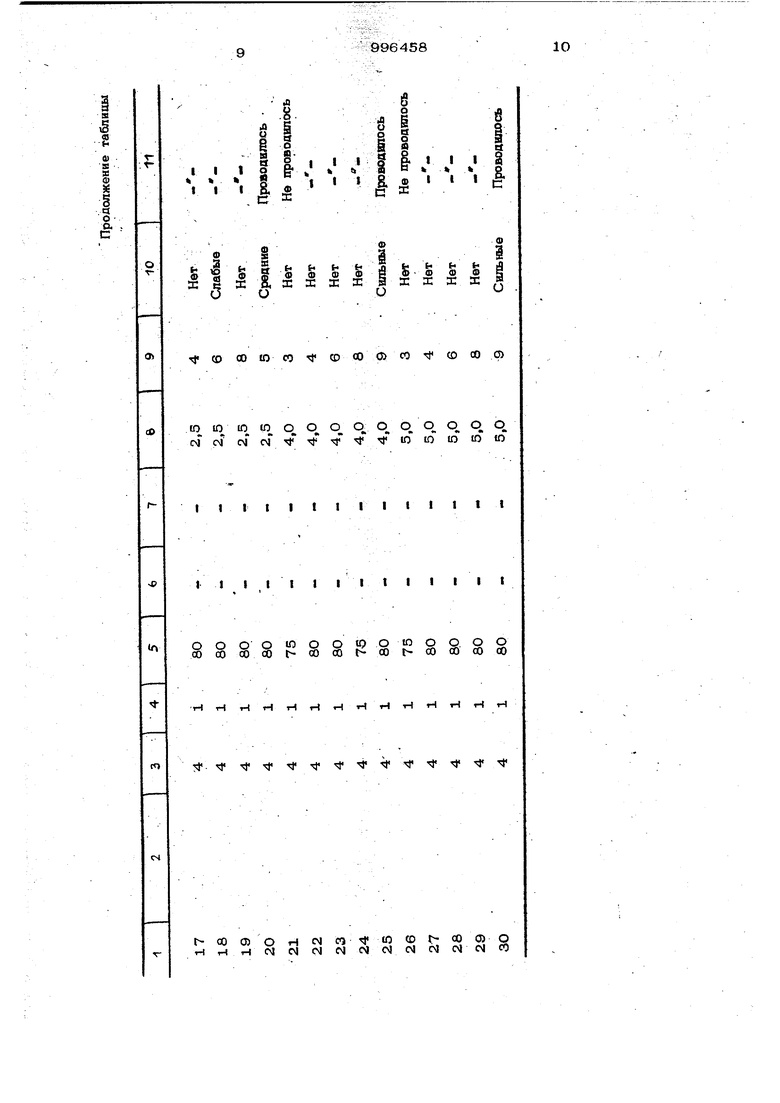

2а необходимость промежуточного скачивания шлака, что йалвает потери металла, уменьшает выход жидкой стали, снижает производительность конвертерного агрегата на 5-7%, Наведение нового высокоосновного н жидкоподвиясного шлака веде к перерасходу взвести, плавикового шпат Целью вэобретення является повышение проввводительности конвертера, увеличение выхода жидкой стали и опт имизаиня температурного режима плавки. Поставленная цель достигается тем, что согласно способу предотвращения вы бросов шлако-металлической эмульсии, включающему осаждение шлаковой пены, осаждение проводят на 4-8-ой минуте пр дувки введением в расплав отвальных шя ков от производства ферроснлиция в количестве 1-4 кг/т стали. Интенсивные ш 1бросы и переливы шла ка в первой полрвине плавки (особенно при применении в металлошихте значительных количеств легковесного лома), в основном, обусловлены склонностью шлака к вспениванию при высоком (до 25-ЗО%) содержании FeO в шлаке и нвз кой тшлпературе металла в начальный период продувки. Принципиальное отличие предлагаемого способа предотвращения выбросов шлако-металлической эмульсии заключается в там, что применение осаж дающего реагента направлено на сниж&ние уровня шлаковой пены путем уменьшения содержания FeO в шлаке и разогрева ванны. Применение в качестве осаждающего реагента отвальных шлаков от производства ферросилиция с общим содержанием в них восстановленного кре ния 28-45% обусловлено высоким сродством кремния к кислороду, положительным тепловым эффектом реакшш окисления кремния. Использование отвальных шлаков в количествах более 4 кг/т стали приводи к сильному снижению РеО в шлаке и его сворачиванию, что также нежелательно вследствие усиления выноса металла из конвертера. Нижний предел указанного диапазона обусловлен минимально необходимым снижением содержания FeO в шлаке для предотвращения дальнейшего интенсивного вспенивания шлака. Подача реагента, осаждающего шлак на 4-8-ой минуте продувки, наиболее целесообразна, так как кислородно-конвертерные шлаки в этот период наиболее склонны к вспениванию. В более ранний период продувки шлак не пенится всле ствие недостаточного его количества в определенных в этот физико-хвнмических свойств. После развития интев сивногт) обвзуглерожввавия (после 8-ой минуты продувки) вспенивание шлако-м& таллической эмульсии не происходит в результате снижения содержания РеО в шлаке, расходуемого на окисление углерода ванны. Примеры реализации предлагаемого способа предотвращения вибросов шлакометалличеокой эмульсии (плавки № 6-30) и сравнительных вариантов технологии (плавки № 1-5) представлены в таблице. Проводилось опробование способа предотвращения выбросов шлако-металлической эмульсии на 1 т конвертера. При этом, проведены плавки по проверке эффективности предполагаемого способа (плавки № 6-25) в сравнении с прототипом (mia&ки № 3-5) и общеизвестной технологией производства стали в кислородном конвертере, применённой в СССР (плавки. № 1-2). ..При всех вариантах технологии и 1плавляют сталь марки ст. 3. Продувку чугуноБ состава, %: С 4,4; Si 0,8; Мр 0,7; 5 0,О4; Р 0,10, с температурой 136О°С осуществляют через кислородно-конвертерную форму с расходом кислорода 4 . Несколько завышенное от обычного положение фурмы над уро&нем ванны, около 1 м, обеспечивает интенсивное вспенишние шлако-металлической эмульсии. На плавках № 3-5 в ходе продувки на 4,6 и 8-ой мин присаживают окатыши в количестве 0,25 кг/т стали, содержащие колошниковую пыль, гранулированный шлак и угольный порошок. На опытных плавках с использованием предлагаемого способа предотвращения выбросов шлако-.металлической эмульсии на 3,4,6,8 и 9-ой мин в конвертер по системе подачи сыпучих материалов вводят отвальные шлакн от производства ферросилиция в количестве 0,5-5 кг. На всех плавках фиксируют время окатышей и отвальных шлаков от производства ферросилиция, их количество, контролируют ход кислородно-конвертерной плавки, интенсивность выбросов и переливов цшако- 1еталлической эмульсии. Сравнительные плавки по типовой технологии проводят с интенсивными выбросами и переливами шлако. еталлической эмульсии, что вызывает необходимость пр1 ежуточного скачивания шлака (Ш1а&к0 Ма 1-2). Введение в шлак окатышей, содержащих колошниковую пыль, гранулированный шлак и угольный порошок в количестве О,25 кг/т стали, не приводит к эффективному осаждению шлаковой пены, плавка

; сопровождается выбросами и перепивамв шлако- леталлической эмульсни (плавка NO 3-5).

Введение в шлаковый расплав в период s его интенсивного вспенивания 0,5 кг от вальных шлаков от производства лииия не приводит к снижению уровня шлаковой tieiDJ независимо от времени дачи раскислителя шлака (плавки б-ЮХ®

На плавках № 12-14, 17-19 и 22-24 подача на минуте продувки на вспененный шлак отвальшых шлаков от производства ферросилиция в количестве 1,2,3 и 4 кг, как правило, предотвраша-15 ет выбросы и переливы шлако ч еталлической эмульсни. В скачивании шлака не было необхоцимости..

Введение отвальных шлаков в более ранние периоды не было эффективным, так как плавка позднее протекала с выбросами и переливами шлака (плавки № 11,16 и 2О).

.Введение отвальных шлаков от производства ферросилиция на 9-ой минута нецелесообразно вследствие интенсивного вспенивания шлака до &-оЙ мннуты продувки и его скачиванием в этот момент (плавки № 15,20 и 25).

Присадка отвальных шлаков в количестве 5 кг приводит к загущению шлака, что усиливает вынос металла из конвертера.

Изобретение позволяет увеличить производительность конвертера на 5-7% и повысить выход жидкой стали на 1-2%.

л

8 g g

I

Ё . Ш

« i

а 3 о о

Е§ о

л 5

ё

i i.if

3 шso

S S. I II I §

I I I I I g « §

g.(D &

I I I I I I с жC

0)

° ни 1|3 I I fe

ES S5aSt-«meb

i i ill 8. R ЗЖ

5 5 a.HQ,o..,.Q

5 о oooo обо и

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения выбросов шлакометаллической эмульсии из конвертера | 1991 |

|

SU1822422A3 |

| Способ осаждения вспененного шлака в кислородном конвертере | 1986 |

|

SU1447868A1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| Способ контроля температуры металла в конвертере | 1989 |

|

SU1715859A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 2007 |

|

RU2347819C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2121512C1 |

| Способ производства стали в кислородном конвертере | 2017 |

|

RU2641587C1 |

II ) CD 00 I I I I I

I I

о о о ооооооооююоою

о5 00 00 oooooOOOoOoOooaor-t oOoorfe

S

I jcO CDOO

I . °- °. °. °« IIQ-Q-OO о- --I-I N

I I I

Ю Ю Ю , . CSJ M Csj I I

o o cT

Н ИНИН t-l ,4 и «-I

н и

4 3 4N r N

lib т

ц a g§ О S

lu jst

Ш 0)

С n

CO ttnCOh-OOa)

и H rH rH H и H

.Л. i

, I I I „ , . t

Ve s

gS

2 к

ф Ф Ф Ф ФН -ф Ф I X 8, к 1 1 я: а а: з: X ж ,. 00оо

ф

Tf со 00 из со CD 00 0 со со 00 с

со Ю 1П 1П о, О О СХ О о О О о О (NfN юююЮИ

I I I t I

It I I I I II t I I I I I

ОООО1ЛОО10ОЮОООО

л 00 CO ooco oot oor cocococo

d

IT)

t 00 05 О H CM C 3TfIO CO r- тч (М CM N M N ojcM CM (NCM со

в

о

Й

s I I i

t I ъ %

a

ф ф ф (D

t I t t I

1199645812

Формула изобретенияна 4-8-ой минуте продувки введением в

Способ предотвращения выбросовферросилиния в количестве 1-4 кг/т

шпако металлической эмульсии из конвер- стали.

тера, включающий осаждение шлаковой $Источники информации,

пены, отличающийся тем,принятые во внимание при экспертизе

что, с целью повышения производитель 1. Бигеев A.M. Металлургия стали,

носги конвертера, увеличения выходаМ., Металлургия, 1977, с. 29&-333.

жидкой стали и оптимизации температур-2. Заявка Японии № ,

ного режима плавки, осаждение проводят кл. 1О 3 15, опублик. 1978.

расплав отвальных шлаков от производства

Авторы

Даты

1983-02-15—Публикация

1981-07-27—Подача