Предлагаемое изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах, и может быть использовано для ликвидации выбросов металла и шлака при кислородной продувке.

Известен способ выплавки стали в конвертере, включающий продувку металла кислородом, снижение интенсивности продувки при возникновении выбросов с последующим плавным увеличением расхода кислорода до нормы и присадки небольших порций извести или известняка (И.И.Борнацкий, В.Ф.Михневич, С.А.Яргин. Производство стали. Под ред. И.И.Борнацкого, Москва, "Металлургия", 1991, с. 130).

Недостатком данного способа является неэффективное управление ходом плавки при выбросах металла и шлака вследствие нерегламентированного режима кислородной продувки по снижению и последующему повышению интенсивности продувки. Поэтому снижение интенсивности продувки не всегда обеспечивает ликвидацию выбросов, кроме того, это приводит к повышению окисленности шлака и усилению частоты и интенсивности выбросов.

Присадки порций извести или известняка действительно на некоторое время способствуют снижению выбросов вследствие механического разрушения шлаковой пены, но одновременно приводят к снижению температуры шлакового расплава и увеличению в нем окислов, что в дальнейшем приводит к возобновлению выбросов.

Таким образом, способ не совершенен и его недостатками являются снижение выхода металла, увеличение времени продувки, снижение производительности конвертеров.

Известен способ выплавки стали в конвертере, включающий продувку металла кислородом, снижение интенсивности продувки для ликвидации возникших выбросов, кратковременный подъем фурмы и осаживание кислородными струями вспенившуюся ванну (В.Г.Воскобойников, В.А.Кудрин, А.М.Якушев "Общая металлургия" под ред. В.Г.Воскобойникова, Москва, "Металлургия", 1985, с. 206).

Недостатками данного способа являются низкий выход металла, снижение стойкости футеровки и производительности конвертеров.

Практика конвертерного производства показывает неэффективность способа при его реализации, плохое осаживание шлаковой пены струями кислорода, повышенный износ при этом футеровки горловины конвертера и в дальнейшем возобновление выбросов, что обычно заканчивается аварийным прекращением кислородной продувки и скачиванием шлака.

Наиболее близким к предполагаемому изобретению по технической сущности и достигаемому результату является способ выплавки стали в конвертере, включающий продувку металла кислородом, при появлении выбросов фурму опускают без снижения или с одновременным снижением интенсивности продувки, присаживают сыпучие (А. М.Бигеев. Металлургия стали. Теория и технология плавки стали. Челябинск: "Металлургия", Челябинское отделение, 1988, с. 304-305).

Недостатками данного способа являются низкий выход металла, снижение производительности конвертеров, повышенный расход сыпучих и чугуна.

Эффективность этого способа при его реализации в конвертерном производстве происходит из-за отсутствия строго регламентированного режима кислородной продувки в процессе ликвидации выбросов, а именно отсутствует конкретная величина опускания фурмы без снижения при этом интенсивности кислородной продувки, а также при снижении интенсивности, кроме того, не отражена величина снижения самой интенсивности продувки. Таким образом, не представлена технология ликвидации выбросов с осуществлением определенных технологических или технических приемов в определенных пределах и определенной последовательности. Присадка сыпучих в виде извести, доломита и известняка не обеспечивала ликвидацию выбросов, а часто наоборот их инициировала, что лишь приводило к увеличению перерасхода сыпучих: извести, доломита, известняка.

Таким образом, использование данного способа не обеспечивает эффективной ликвидации выбросов, увеличивает время продувки плавки, что снижает производительность конвертеров и стойкость футеровки, приводит к перерасходу сыпучих материалов, повышает расходный коэффициент чугуна.

Технический результат предполагаемого изобретения заключается в увеличении выхода металла, производительности конвертеров, стойкости футеровки конвертеров и снижении расхода сыпучих, раскислителей и легирующих, а также чугуна.

Указанный технический результат достигается тем, что в способе выплавки стали в конвертере, включающем продувку металла кислородом, опускание кислородной фурмы при появлении выбросов, снижение интенсивности кислородной продувки с последующим плавным ее увеличением до исходного, согласно изобретению при появлении выбросов вначале снижают интенсивность кислородной продувки на 15-50%, после чего высоту положения фурмы уменьшают на 5-30%, продувают так в течение 0,5-10,0% от времени продувки и затем осуществляют увеличение интенсивности продувки со скоростью 10-25% через каждые 1-5% от времени продувки.

Сущность заявляемого предложения заключается в следующем.

В условиях уже интенсивно осуществляющихся выбросов металла и шлака обычно наблюдается сильная метастабильность системы металл - шлак вследствие сильного переокисления последнего и взрывоподобного течения реакции окисления углерода металла с окислами шлака. Классический прием - опускание фурмы в этот момент приводит, как правило, лишь к увеличению жесткости кислородной продувки, повышению напора кислородной струи, что резко увеличивает перемешивание верхних слоев металла с переокисленным шлаком и интенсифицирует тем самым окисление углерода верхних слоев металла со шлаком, что сопровождается усилением мощности выбросов металла и шлака. Поэтому в период протекания выбросов наиболее целесообразно регламентированное снижение интенсивности кислородной продувки и опускание фурмы. Это приводит к резкому снижению мощности выбросов за счет уменьшения скорости обезуглероживания ванны. Регламентированный режим кислородной продувки (Hф,  продувки) обеспечивает за счет более низкой скорости обезуглероживания и мощности перемешивания ванны постепенное снижение избыточной окисленности шлака и полную ликвидацию выбросов. Дальнейшее плавное регламентированное повышение интенсивности продувки позволяет выйти на исходную интенсивность без выбросов и переливов через горловину шлакометаллической эмульсии.

продувки) обеспечивает за счет более низкой скорости обезуглероживания и мощности перемешивания ванны постепенное снижение избыточной окисленности шлака и полную ликвидацию выбросов. Дальнейшее плавное регламентированное повышение интенсивности продувки позволяет выйти на исходную интенсивность без выбросов и переливов через горловину шлакометаллической эмульсии.

Предлагаемое техническое решение обеспечивает эффективную ликвидацию выбросов металла и шлака. Это достигается за счет использования регламентированного режима кислородной продувки.

Снижение в начале интенсивности кислородной продувки на 15-50% обеспечивает далее опускание фурмы без каких-либо выбросов и переливов шлакометаллической эмульсии через грловину конвертера, т.к. при этом не повышается скорость обезуглероживания верхних слоев металла.

Уменьшение высоты положения фурмы на 5-30% после снижения интенсивности кислородной продувки обеспечивает большее заглубление фурмы в расплав и существенное при этом изменение структуры гидродинамики потоков металла ванны.

Продувка в таком режиме в течение 0,5-10,0% от времени кислородной продувки позволяет при новой структуре гидродинамики потоков металла ванны и более низкой скорости обезуглероживания плавно снизить избыточную окисленность шлака и стабилизировать процесс ведения плавки уже без выбросов и переливов шлакометаллической эмульсии через горловину конвертера.

Последующее увеличение интенсивности кислородной продувки со скоростью 10-25% через каждые 1-5% от времени продувки позволяет при плавном увеличении скорости обезуглероживания металла и мощности перемешивания ванны окончательно устранить избыточную окисленность шлака и вывести систему металл - шлак из метастабильного состояния по окисленности в состояние, более близкое к равновесному, что обеспечивает в дальнейшем стабильный ход плавки без выбросов и переливов шлакометаллической эмульсии через горловину конвертера.

Как показали многочисленные промышленные эксперименты, для обеспечения ликвидации угрозы выбросов и достижения высоких показателей конечных технологических параметров необходимо при появлении выбросов вначале снизить интенсивность кислородной продувки на 15-50%, уменьшить высоту положения фурмы на 5-30% и так продуть плавку в течение 0,5-10,0% от времени продувки.

Если вначале осуществляли не снижение интенсивности продувки, а опускание фурмы, то это приводило к увеличению мощности выбросов, снижению выхода металла, аварийным прекращениям плавки и скачиванию шлака.

Снижение интенсивности кислородной продувки менее 15% приводило к выбросам в момент опускания фурмы и в течение последующих 2 минут продувки, что снижало выход металла.

Снижение интенсивности кислородной продувки более 50% приводило к увеличению цикла плавки и выходу из строя кислородных фурм вследствие их работы в нерасчетном режиме истечения кислородной струи.

Уменьшение высоты положения фурмы менее 5% приводило к снижению выхода металла из-за сильных выбросов, т.к. не обеспечивалось существенного изменения структуры гидродинамики потоков металла и снижение избыточной окисленности шлака.

Уменьшение высоты положения фурмы более чем на 30% приводило к прогарам кислородных фурм, увеличению цикла плавки.

Продувка в таком режиме в течение менее 0,5% от времени кислородной продувки приводила к выбросам вследствие недостаточного времени для стабилизации процесса продувки при новой структуре гидродинамики потоков металла.

Продувка в течение более 10% от времени продувки приводила к увеличению цикла плавки и оказывалась нецелесообразной вследствие обеспечения эффективной стабилизации процесса ведения плавки.

После ликвидации выбросов и обеспечения стабилизации процесса ведения плавки для окончательного, в последующем, устранения избыточной окисленности шлака необходимо осуществлять увеличение интенсивности кислородной продувки со скоростью 10-25% через каждые 1-5% от времени продувки.

Увеличение интенсивности кислородной продувки со скоростью менее 10% приводило к увеличению цикла плавки, износу футеровки конвертера и оказывалось нецелесообразным из-за низкой скорости роста скорости обезуглероживания и мощности перемешивания ванны.

Увеличение интенсивности кислородной продувки со скоростью более 25% приводило к слабым выбросам металла и шлака, а также переливам шлакометаллической эмульсии через горловину конвертера.

Увеличение интенсивности кислородной продувки через интервалы менее чем 1% времени продувки приводило также к выбросам металла и шлака.

Увеличение интенсивности кислородной продувки через интервалы более чем 5% времени продувки оказывалось неэффективным и лишь приводило к увеличению цикла плавки и повышенному износу футеровки конвертера.

Таким образом, принципиальным отличием заявляемого технического решения является регламентированный режим кислородной продувки:

снижение интенсивности кислородной продувки на 15-50%, после чего уменьшение высоты положения фурмы над уровнем ванны на 5-30%, продувка в таком режиме 0,5-10% от времени продувки, увеличение интенсивности кислородной продувки со скоростью 10-25% через каждые 1-5% от времени продувки. Для оценки данного способа была проведена серия опытных плавок в соответствии с заявляемым предложением и прототипом.

Пример осуществления предлагаемого способа (пример 1 таблицы).

В 350-тонный конвертер завалили 115 т лома, присадили 11 т извести, залили 285 т чугуна с температурой 1427oC, содержащего в процентах: 4,7 углерода, 0,75 кремния, 0,30 марганца, 0,065 фосфора и 0,025 серы. Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин. В ходе кислородной продувки в конвертер присаживали порциями по 2 т известь в количестве 12 т, а также 2 т доломита и 0,45 т плавикового шпата. После израсходования 10500 м3 кислорода на плавку из конвертера через горловину произошел перелив шлакометаллической эмульсии с последующим через 5 с мощным выбросом шлака с металлом. Положение фурмы относительно уровня спокойной ванны в этот период составляло 2,5 м, интенсивность кислородной продувки - 1200 м3/мин. Сразу же интенсивность кислородной продувки была снижена до 905 м3/мин (снижение интенсивности на 32,5%) и высота положения кислородной фурмы над уровнем спокойной ванны снижена до 2,12 м (уменьшение высоты на 17,5%). После этого выбросы металла и шлака сразу же прекратились. При такой интенсивности продувки и положении фурмы осуществили продувку до израсходования 11700 м3 кислорода на плавку (5% от времени кислородной продувки). Затем осуществили повышение интенсивности кислородной продувки до исходного со скоростью 158 м3/мин (17,5%) через каждые 500 м3 израсходованного кислорода (2,5% от времени продувки). Дальнейшая продувка плавки осуществлялась стабильно и без выбросов металла и шлака. Продувку плавки закончили после израсходования 20000 м3 кислорода.

Пример осуществления известного способа (прототипа) (пример 1 прототипа таблицы).

В 350-тонный конвертер завалили 115 т лома, присадили 10 т извести, залили 286 т чугуна с температурой 1430oC, содержащего в процентах: 4,6 углерода, 0,75 кремния, 0,31 марганца, 0,60 фосфора и 0,025 серы. Осуществили продувку расплава кислородом сверху с интенсивностью 1200 м3/мин. В ходе кислородной продувки в конвертер присаживали порциями по 2 т известь в количестве 12 т, а также 2 т доломита и 0,45 т плавикового шпата. После израсходования 9750 м3 кислорода на плавку через горловину конвертера произошел перелив шлакометаллической эмульсии с последующим через 5 c мощным выбросом шлака с металлом. Положение фурмы относительно уровня спокойной ванны в этот период составляло 2,5 м, интенсивность кислородной продувки - 1200 м3/мин. Сразу же фурму опустили на 0,25 м до положения 2,25 м без изменения интенсивности кислородной продувки. После этого резко интенсифицировался процесс выбросов металла со шлаком, в результате чего кислородная продувка плавки была аварийно прекращена и было осуществлено скачивание шлака.

Пример осуществления известного способа (прототипа) (пример 2 прототипа таблицы).

Шихтовка плавки, режим и количество присадок осуществили в строгом соответствии с примером 1 прототипа.

После израсходования 9805 м3 кислорода на плавку через горловину конвертера произошел перелив шлакометаллической эмульсии с последующим через 5 с мощным выбросом шлака с металлом. Положение фурмы относительно уровня спокойной ванны в этот период составляло 2,5 м, интенсивность кислородной продувки - 1200 м3/мин. Сразу же опустили фурму на 0,25 м до 2,25 м с одновременным снижением при этом интенсивности кислородной продувки на 150 м3/мин до 1050 м3/мин. После этого процесс выбросов резко усилился, ведение процесса кислородного рафинирования плавки стал практически неуправляемым вследствие протекания мощных и интенсивных выбросов. Кислородная продувка была аварийно прекращена и было осуществлено скачивание шлака.

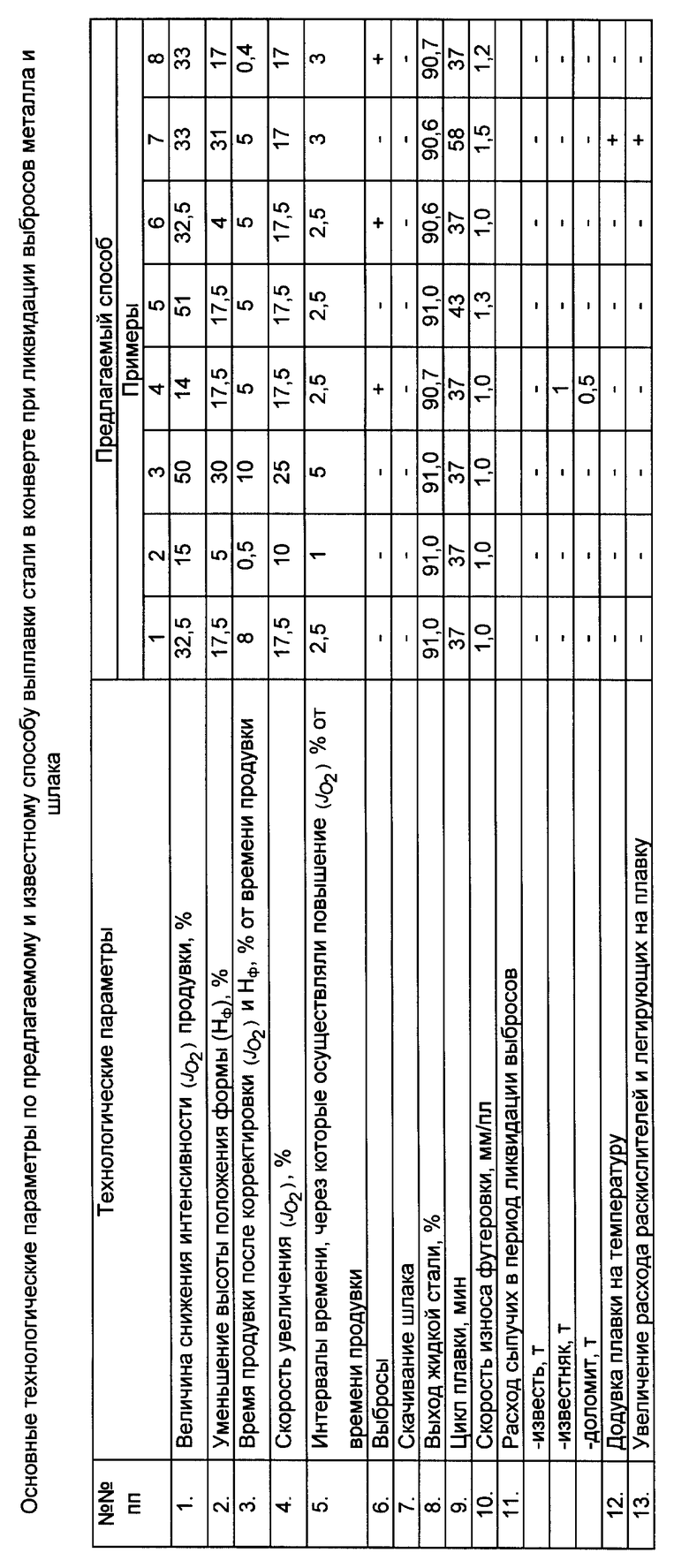

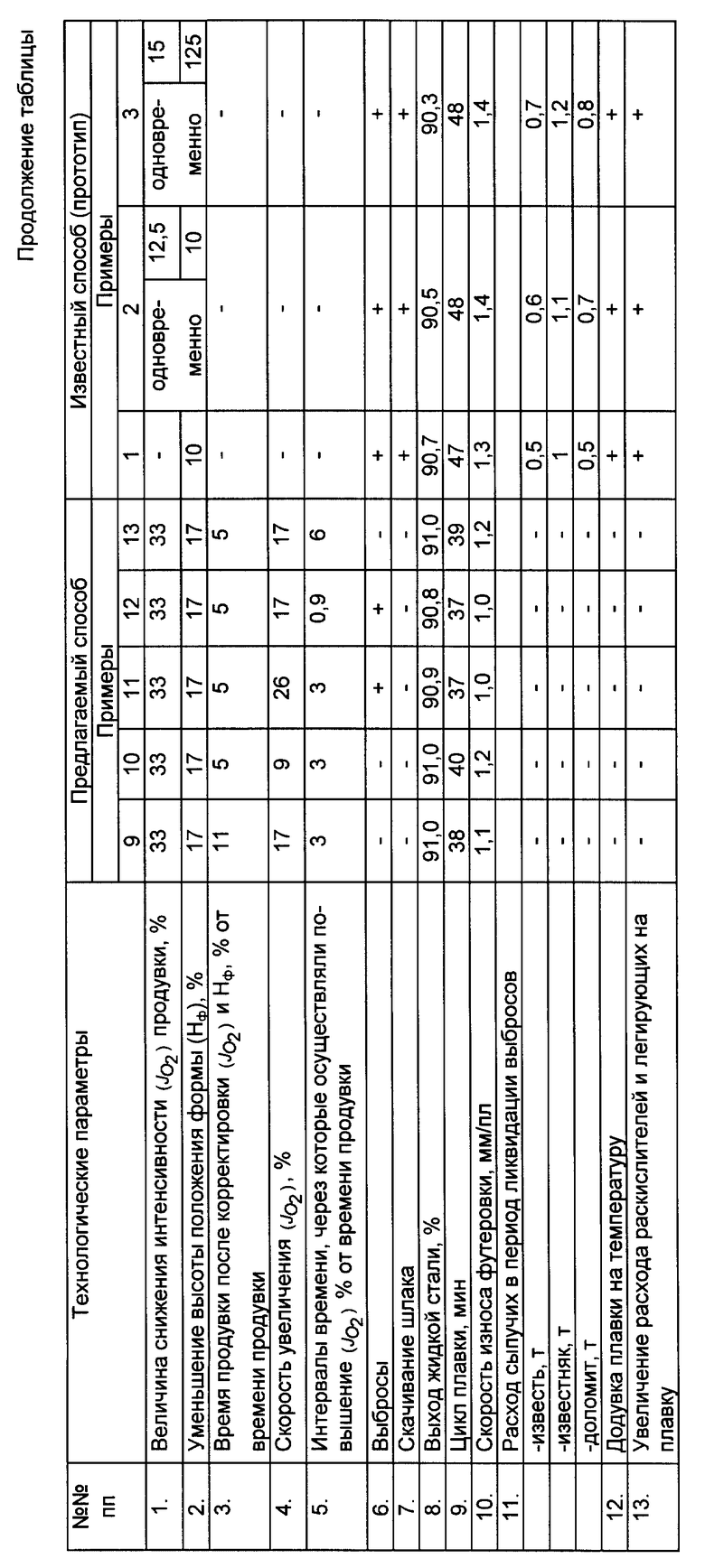

Результаты опытных плавок в 350-тонном конвертере в соответствии с заявляемым способом выплавки стали, а также плавки в соответствии с технологией прототипа приведены в таблице.

Сравнительный анализ двух способов показал, что при осуществлении предлагаемой технологии с соблюдением последовательности технологических операций и заявляемых технологических параметров обеспечивалась ликвидация выбросов, что приводило к увеличению выхода жидкого металла на 0,3%, сокращению цикла плавки на 10 мин, снижению скорости износа футеровки конвертера на 20%, сокращению расхода извести на 2,75 кг/т, известняка на 5,75 кг/т, доломита на 1 кг/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2124568C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2126840C1 |

| СПОСОБ ПРОДУВКИ КОНВЕРТЕРНОЙ ВАННЫ | 1997 |

|

RU2123056C1 |

| СПОСОБ ПРОДУВКИ МЕТАЛЛА В КОНВЕРТЕРЕ | 1997 |

|

RU2133781C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125099C1 |

| СПОСОБ ПРЕДОТВРАЩЕНИЯ ВЫБРОСОВ ПРИ ПРОИЗВОДСТВЕ СТАЛИ В КИСЛОРОДНОМ КОНВЕРТЕРЕ | 1997 |

|

RU2123534C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2125100C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В КОНВЕРТЕРЕ | 1997 |

|

RU2107737C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЯ НА ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА ИЛИ ФУТЕРОВКУ МЕТАЛЛУРГИЧЕСКОЙ ЕМКОСТИ | 1997 |

|

RU2131571C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

Изобретение относится к черной металлургии, конкретнее к производству стали в кислородных конвертерах. Изобретение обеспечивает эффективную ликвидацию выбросов металла и шлака в процессе выплавки стали, увеличение выхода металла, производительности конвертеров, стойкости футеровки конвертеров, снижение расхода раскислителей и легирующих материалов. По способу выплавки стали при появлении выбросов снижают интенсивность кислородной продувки на 15-50%. Уменьшают высоту положения фурмы над уровнем спокойной ванны на 5-30 %. Продувают в течение 0,5-10,0% от времени продувки. Затем осуществляют плавное увеличение интенсивности продувки со скоростью 10-25 % через каждые 1-5 % времени продувки. 1 табл.

Способ выплавки стали в конвертере, включающий продувку металла кислородом, при появлении выбросов опускание кислородной фурмы, снижение интенсивности кислородной продувки с последующим плавным ее увеличением до исходного, отличающийся тем, что при появлении выбросов вначале снижают интенсивность кислородной продувки на 15 - 50%, затем уменьшают высоту положения фурмы над уровнем спокойной ванны на 5 - 30%, продувают так в течение 0,5 - 10,0% от времени продувки, после этого осуществляют увеличение интенсивности продувки со скоростью 10 - 25% через каждые 1 - 5% от времени продувки.

| Бигеев А.М | |||

| Металлургия стали | |||

| Теория и технология плавки стали | |||

| - Челябинск: Металлургия, Челябинское отделение, 1988, с | |||

| Паровой котел с винтовым парообразователем | 1921 |

|

SU304A1 |

| Способ управления конвертерной плавкой | 1983 |

|

SU1126609A1 |

| Способ конвертерной плавки | 1981 |

|

SU990826A1 |

| Способ выплавки стали | 1982 |

|

SU1046289A1 |

| СПОСОБ ОХЛАЖДЕНИЯ ПЛАВКИ В КОНВЕРТЕРЕ | 1995 |

|

RU2096487C1 |

| СПОСОБ АЭРАЦИИ ВОДОЕМА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2489367C2 |

| Фотоэлектрический денситометр | 1950 |

|

SU90709A1 |

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

| Способ приготовления консистентных мазей | 1912 |

|

SU350A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Борнацкий И.И | |||

| и др | |||

| Производство стали | |||

| - М.: Металлургия, 1991, с.130 | |||

| Воскобойников В.Г | |||

| и др | |||

| Общая металлургия | |||

| - М.: Металлургия, 1985, с.206. | |||

Авторы

Даты

1998-11-10—Публикация

1997-10-22—Подача