00 00

Изобретение относится к закалочным средам на основе полимеров и мо- жет быть использовано при термообработке изделий из конструкционных ста- лей.

Цель изобретения - повышение тер мостойкости среды, исключение пятнистости и предотвращение коррозии при закалке изделий.

Предлагаемая закалочная среда содержит суспензию фторопласта 4Д, ед- Кий натр, карбонат натрия и воду при следующем соотношении компонентов, мас.%:

Суспензия фторопласта 4Д0,3 - 0,6 Едкий натр 0,1-0,5 Карбонат натрия 0,1 - 0,5 Вода Остальное Суспензия фторопласта 4Д, введенная в состав закалочной среды, представляет собой взвесь частиц полимера тетрафторзтилена размером 0,06- 0,4 мк в воде, в которую для стабш1И зации и улучшения смачивания введены поверхностно-активные вещества в количестве 9-12% от веса сухого полиме ра.

Суспензия фторопласта 4Д оказыва- ет положительное влияние на условия охлаждения деталей за счет образова- ния полимерных комплексов, устойчивых при высоких температурах и распа дающихся при высоких температурах, вследствие чего достигается высокая равномерность скорости охлс1ждения во всех температурных интервалах,, что обеспечивает понижение уровня напряжений, деформации; стабилизируется твердость по всему сечению обрабатываемых деталей (перепад по твердости составил HRC 0,5-1,0 ед.); снижается склонность к трещинообразова- нию; термостойкость среды повышается UO 60-70°С.

Суспензия фторопласта 4Д, являясь ингибитором коррозии, одновременно способствует предохранению закаливаемого изделия от коррозии.

Введение в состав закалочной среды, содержащей 0,3-0,6% суспензии фторопласта 4Д и 0,1-0,5% едкого натра, повьшает технологичность среды в процессе зксплуатации, увеличивает ее жидкотекучесть и закаливающую способность.

Добавка в состав закалочной среды карбоната натрия в количестве 0,1

5 ,. c

0

5

0,5 мас.% оказывает положительное влияние на охлаждающую способность среды, обеспечивая равномерность ох-, лаждения в области пузырькового кипения и снижение скорости охлаждения в интервале температур мартенситного превращения, что гарантирует уменьшение деформации и исключение образования трещин.

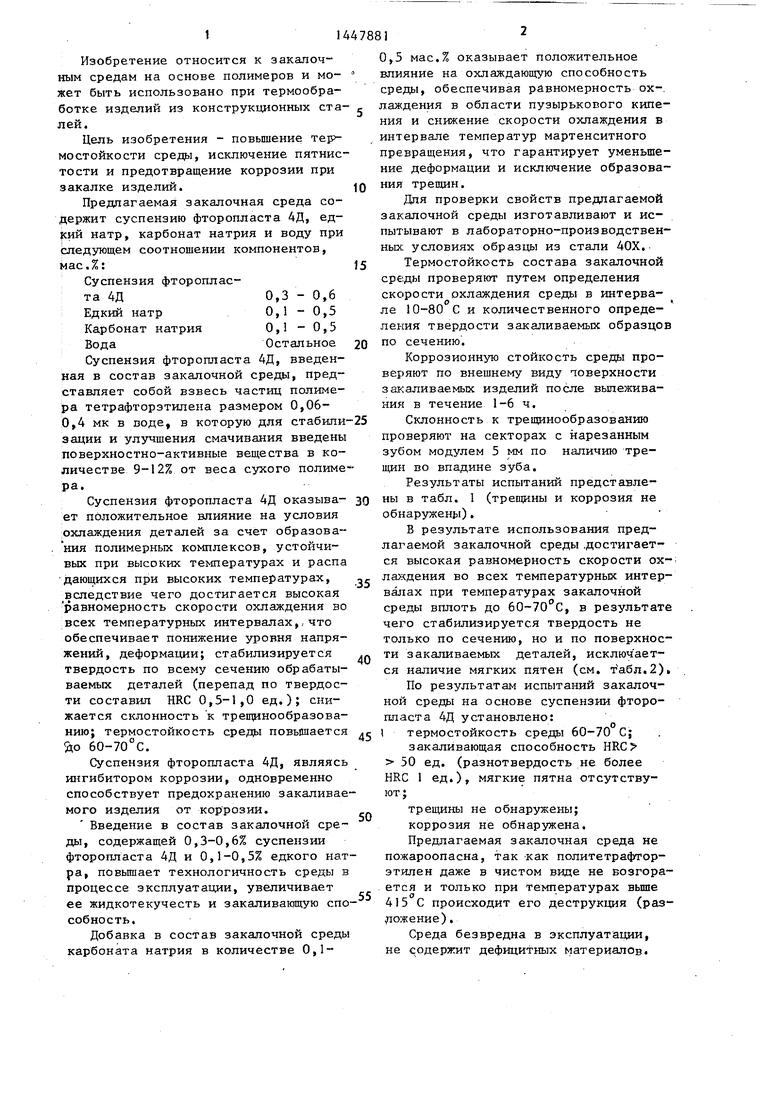

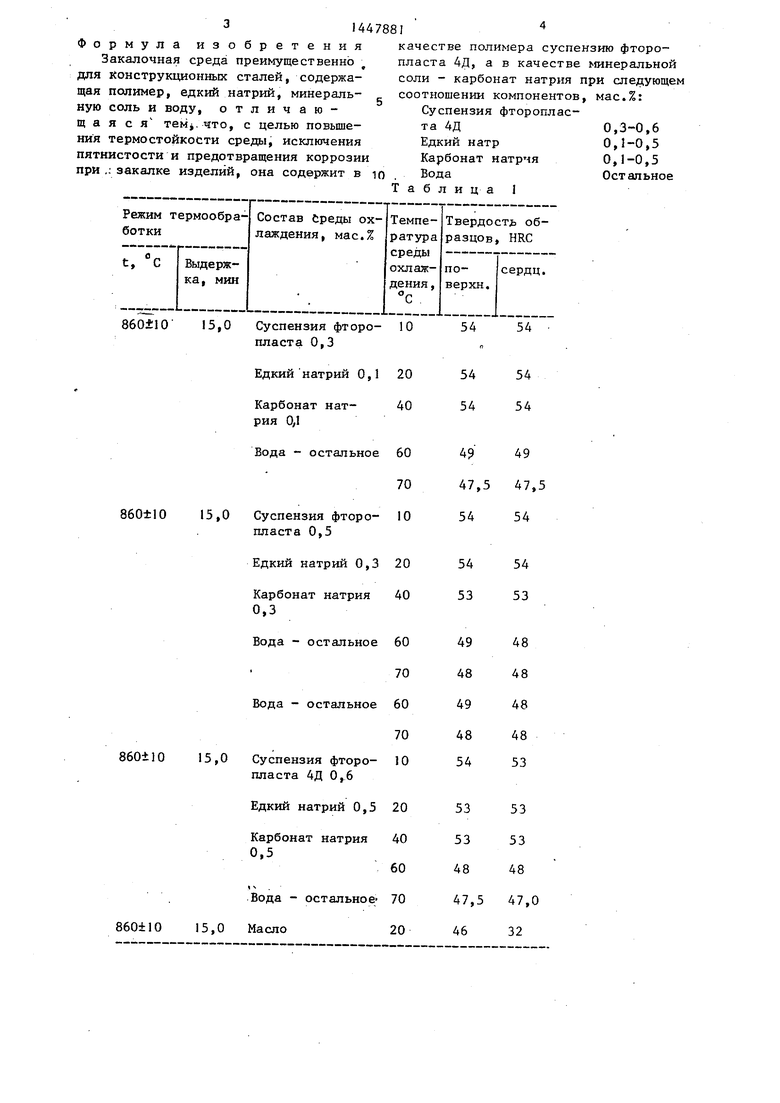

Для проверки свойств предлагаемой за1 ;алочной среды изготавливают и испытывают в лабораторно-производствен- ньи; условиях образцы из стали 40Х.

Термостойкость состава закалочной срб .ды проверяют путем определения скорости охлаждения среды в интерваО

ле 10-80 С и количественного определения твердости закаливаемых образцов по сечению.

Коррозионную стойкость среды проверяют по внещнему виду поверхности зар:аливаемых изделий после вылеживания в течение 1-6 ч.

Склонность к трещинообразованию проверяют на секторах с нарезанным зубом модулем 5 мм по наличию трещин во впадине зуба.

Результаты испытаний представлены в табл. 1 (трепщны и коррозия не обнаружены).

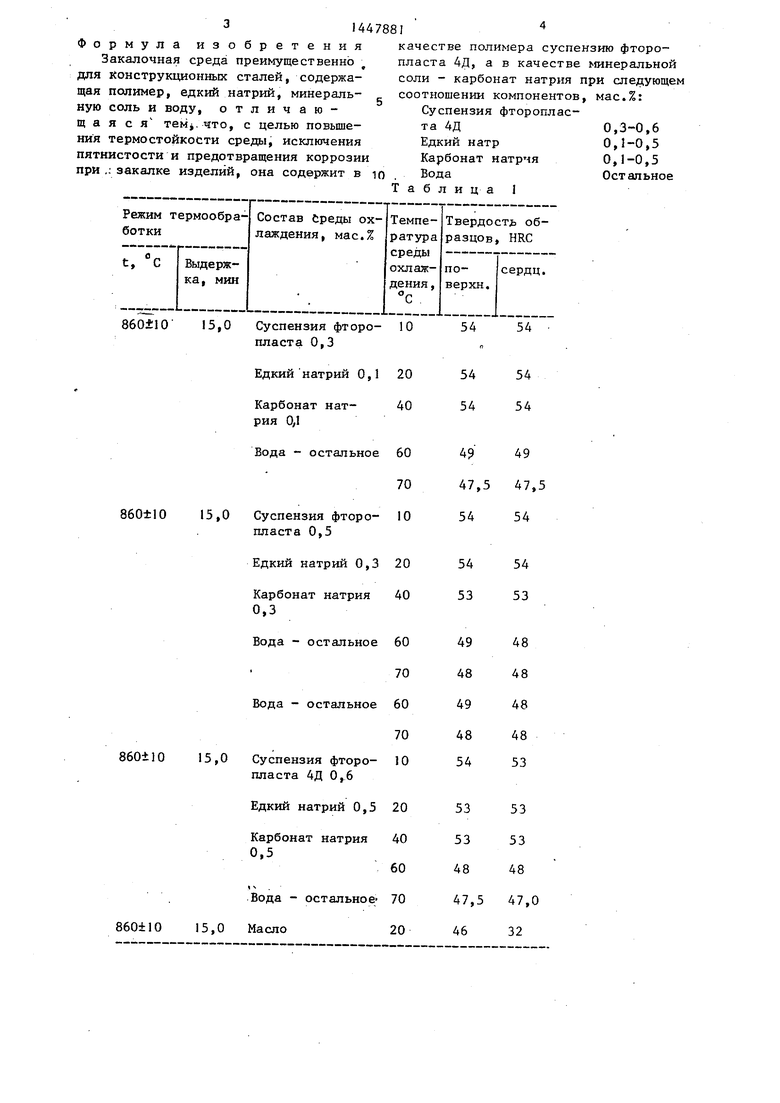

В результате использования предлагаемой закалочной среды .достигается высокая равномерность скорости ох-; лах дения во всех температурных интервалах при температурах закалочной среды вплоть до 60-70 с, в результате чего стабилизируется твердость не только по сечению, но и по поверхности закаливаемых деталей, исключ ает- ся наличие мягких пятен (см. т абл.2)|,

По результатам испытаний закалочной среды на основе суспензии фторопласта 4Д установлено: термостойкость среды 60-70 С;

закаливающая способность HRO 50 ед. (разнотвердость не более НЕС 1 ед.), мягкие пятна отсутствуют;

трещины не обнаружены;

коррозия не обнаружена.

Предлагаемая закалочная среда не пожароопасна, так как политетрафтор- эт:илен даже в чистом виде не возгорается и только при температурах вьщ1е 415 С происходит его деструкция (раз- тожение).

Среда безвредна в эксплуатации, не содержит дефицитных материалов.

31447881

Формула изобретениякачестве полимера суспензию фтороЗакалочная среда преимущественно пласта 4Д, а в качестве минеральной для конструкционных сталей, содержа-соли - карбонат натрия при следующем

щая полимер, едкий натрий, минераль- соотношении компонентов, мас.%:

Суспензия фторопласную соль и воду, отличающаяся TeMj. что, с целью повыше-та 4Д ния термостойкости среды, исключения Едкий натр пятнистости и предотвращения коррозии Карбонат натрчя при ,; закалке изделий, она содержит в ю . Вода

Таблица 1

0,3-0,6 0,1-0,5 0,1-0,5 Остальное

0,3-0,6 0,1-0,5 0,1-0,5 Остальное

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1990 |

|

SU1756367A1 |

| Закалочная среда | 1989 |

|

SU1664852A1 |

| ЗАКАЛОЧНАЯ СРЕДА | 2007 |

|

RU2403292C2 |

| МАЛОДЕФОРМАЦИОННАЯ ЗАКАЛКА АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2574928C1 |

| СРЕДА ДЛЯ ЗАКАЛКИ МЕТАЛЛОВ | 1999 |

|

RU2176673C2 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

| ЗАКАЛОЧНАЯ ЖИДКОСТЬ | 2001 |

|

RU2208649C2 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1979 |

|

SU863671A1 |

| Закалочная среда | 1986 |

|

SU1339141A1 |

Изобретение относится к закалоч- joiM средам на основе полимеров и может быть использовано при термообработке изделий из. конструкционных сталей. Цель изобретения - повышение термостойкости среды, исключение пятнистости и предотвращение коррозии при закалке изделий. Закалочная среда содержит, мас.%: суспензия фторопласта 4Д 0,3-0,6; едкий натр 0,1- 0,5; карбонат натрия О,1-0,5;вода - остальное. В результате использования данной среды при закалке конструкционных сталей мягкие пятна, трещины и коррозия не обнаружены. Термостойкость среды 60-70 С. Закалочная среда непожароопасна, безвредна в эксплуатации и не содержит дефицитных материалов. 2 табл.

860±1О

15,0 Суспензия фторо- 10 пласта 0,3

Едкий натрий 0,1 20

Карбонат натрия 0,1

Вода - остальное 60

70

15,0 Суспензия фторо- 10 пласта 0,5

Едкий натрий 0,3 20

Карбонат натрия 0,3

60ilO

Вода - остальное 60

70 Вода - остальное 60

70

15,0 Суспензия фторо- 10 пласта 4Д 0,6

Едкий натрий 0,5 20

40

Карбонат натрия 0,5

Вода - остальное- 70

860±10

15,0 Масло

54

54

40

40

60

20

Таблица 2

| Авторское свидетельство СССР № 1177361, кл | |||

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1988-12-30—Публикация

1986-12-10—Подача