Изобретение относится к термической обработке металлов, в частности к водомасляным закалочным средствам для поверхностной или объемной закалки стальных изделий.

Известна закалочная среда, представляющая собой эмульсию масла в воде, содержащая эмульсол следующего состава, мас.%:

0,2%-ный полиакриламид гидролизованный с 0,13% NaOH - 5-10

Алкилсульфат натрия - 3-5

Минеральное масло И-20А - Остальное

при этом концентрация эмульсола в воде составляет 10-35% по массе [1].

Недостатки закалочной среды состоят в том, что при температуре 80oС она теряет устойчивость. На поверхности нагретого до температуры закалки стального изделия происходит разложение эмульсии, ее охлаждающие свойства нестабильны. Это ухудшает качество закаливаемых изделий, приводит к появлению пятнистой твердости и потере стабильности закалочной среды.

Известна также закалочная среда следующего состава, мас.%:

Эмульсол - 3,0-7,0

Гексаметилентетрамин - 1,0-2,0

Тринатрийфосфат - 1,0-2,0

Вода - Остальное

причем эмульсол, введенный в состав закалочной среды, представляет собой смесь минеральных масел И-20, дистиллятного 20, галлового масла и триэтаноламина [2].

Недостаток данной закалочной среды состоит в том, что повышение температуры эмульсии, особенно при объемной закалке крупногабаритных стальных изделий, ведет к расслоению эмульсии, потере ее стабильности, что сопровождается ухудшением качества закаливаемых изделий.

Наиболее близкой по свойствам и достигаемым результатам к предлагаемой закалочной жидкости является закалочная среда, содержащая по массе 1-15% эмульсола, 0,055-0,100% бензотриазола, остальное - вода, причем используемый эмульсол ЭП-29 представляет собой смесь минеральных масел И-20 и дистиллятного 20, триэтаноламинового мыла и полиэтиленгликолевого эфира стеариновой кислоты [3] - прототип.

Недостатки закалочной среды известного состава состоят в том, что на поверхности разогретых под закалку стальных изделий происходит интенсивное разложение эмульсии на масло и воду. Это приводит к формированию неравномерной твердости и трещинообразованию изделий, в особенности из инструментальных сталей, искажению формы изделий, потере стабильности эксплуатационных свойств закалочной среды.

Техническая задача, решаемая изобретением, состоит в повышении качества закаливаемых изделий и стабилизации эксплуатационных свойств закалочной жидкости.

Для решения поставленной технической задачи в закалочной жидкости, содержащей эмульсол и воду, эмульсол имеет следующий состав, мас.%:

Кислота олеиновая - 9-14

Триэтаноламин - 4-9

Эмульгатор ОК - 6-9

Этаноламиды ТР - 5-8

Синтанол АЛМ-10 - 0-4

Масло индустриальное И-12А - Остальное

при этом концентрация эмульсола в воде составляет по массе 2-10%.

Закалочная жидкость предложенного состава, помимо решения поставленной технической задачи, позволяет также уменьшить коррозию закаливаемых изделий, жидкость легко утилизируется после использования методом химического или электрокоагуляционного разложения на масляную фазу и оборотную воду со степенью очистки 99,97%. Масляная фаза в дальнейшем сжигается вместе с мазутом или используется для смазки опалубок при производстве железобетонных конструкций.

Сущность изобретения состоит в следующем. Закалочная жидкость должна обеспечивать оптимальные скорости охлаждения в температурных интервалах мартенситного и перлитного превращений закаливаемых стальных изделий, сохранять устойчивость при разогреве и восстанавливать дисперсность капель масляной фазы после контакта с раскаленным металлом. Такие свойства закалочной жидкости обеспечиваются введением в состав эмульсола на основе минерального масла И-12А олеиновой кислоты, триэтаноламина, эмульгатора ОК, этаноламидов ТР, синтанола АЛМ-10 при указанных концентрациях. Олеиновая кислота с триэтаноламином является в предложенной композиции поверхностно-активным веществом, уменьшающим силы поверхностного натяжения масляной фазы, что способствует измельчению капель масла в воде, повышает стабильность эмульсии. Даже после перегрева эмульсии эти компоненты обеспечивают полное восстановление ее дисперсности, масляная фаза из смеси не выделяется.

Эмульгатор ОК представляет из себя смесь продуктов взаимодействия олеиновой кислоты и триэтаноламина, состоящую из эфиров, амидов и триэтаноламиновых солей олеиновой кислоты. Он поддерживает заданную дисперсность масляной фазы в течение длительного времени хранения и эксплуатации эмульсии на основе минерального масла И-12А, повышает стабильность теплофизических свойств закалочной жидкости.

Этаноламиды ТР на основе рапсового масла способствуют снижению коррозии закаливаемых изделий, облегчают последующее обезвреживание отработанной эмульсии.

Синтанол АЛМ-10 представляет из себя смесь полиоксиэтиленгликолевых эфиров синтетических жирных спиртов фракции C12-C14. Он введен в состав эмульсола для того, чтобы повысить равномерность охлаждения закаливаемых изделий, полностью исключить пятнистую твердость и трещинообразование, связанные с температурными градиентами.

Экспериментально установлено, что при концентрации эмульсола в закалочной жидкости менее 2% не исключено искажение формы и образование трещин на закаливаемых изделиях, особенно в случаях объемной закалки инструментальных сталей. Увеличение концентрации эмульсола более 10% не позволяет обеспечить максимально возможную твердость закаленных изделий и приводит к перерасходу эмульсола, что нецелесообразно.

Снижение концентрации кислоты олеиновой менее 9% или триэтаноламина менее 4% дестабилизирует эмульсию, разложившаяся эмульсия не восстанавливает полностью своих стабильности и свойств. В результате ухудшается качество закаливаемых изделий. Увеличение концентрации кислоты олеиновой более 14% или триэтаноламина более 9% приводит к ухудшению охлаждающих свойств эмульсии и качества изделий.

Уменьшение содержания эмульгатора ОК в эмульсоле менее 6% приводит к расслоению эмульсии при ее хранении и эксплуатации. Увеличение содержания эмульгатора ОК более 9% не ведет к дальнейшему повышению качества закаливаемых изделий, а лишь увеличивает его расход, что нецелесообразно.

Снижение концентрации этаноламидов ТР менее 5% способствует увеличению коррозии закаливаемых изделий, затрудняет утилизацию отработанной эмульсии. Увеличение их концентрации в эмульсоле более 8% приводит к ухудшению охлаждающей способности эмульсии, потере твердости и снижению качества закаливаемых изделий.

Увеличение содержания синтанола АЛМ-10 более 4% ухудшает охлаждающую способность эмульсии, что сопровождается потерей твердости изделий при объемной закалке. В случае использования эмульсии для поверхностной закалки синтанол АЛМ-10 в состав эмульсола можно не вводить. Затраты на закалочную жидкость при этом снижаются.

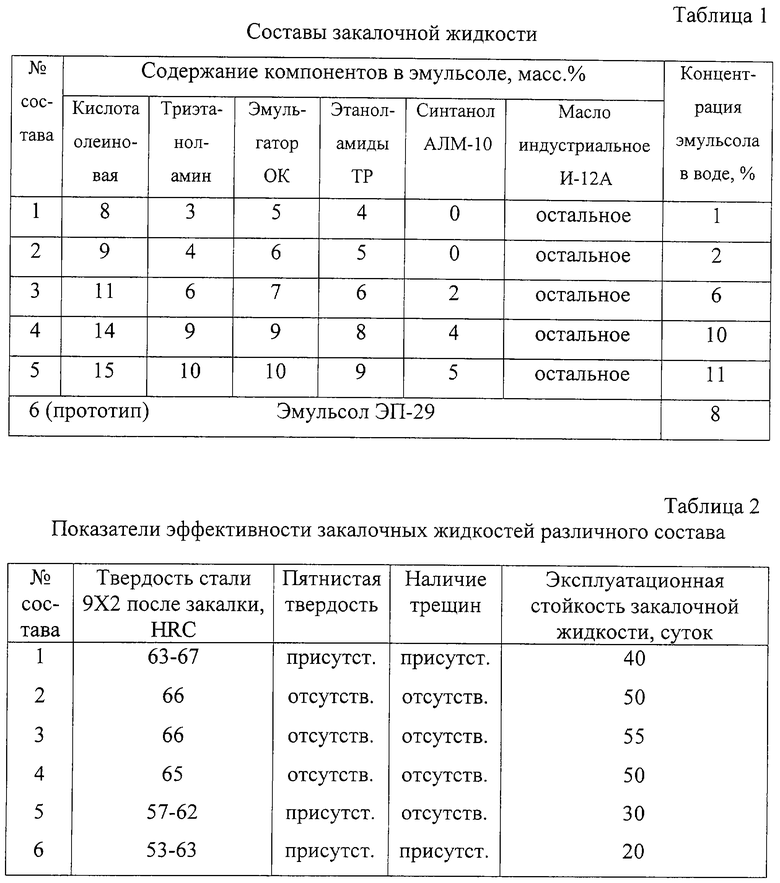

В табл. 1 даны различные варианты составов закалочной жидкости, а в табл.2 - показатели качества закаливаемых изделий и стойкости закалочной жидкости.

Из табл. 1 и 2 следует, что при использовании предложенной закалочной жидкости (составы 2-4) достигается повышение качества закаливаемых изделий и стабилизация эксплуатационных свойств закалочной жидкости: наиболее высокая и постоянная твердость, отсутствие пятнистой твердости и трещин, максимальная эксплуатационная стойкость. При запредельных значениях заявленных параметров (составы 1 и 5) и при использовании закалочной жидкости - прототипа свойства закаливаемых изделий и стабильность эксплуатационных свойств ухудшаются.

Технико-экономические преимущества закалочной жидкости предложенного состава состоят в том, что она обладает повышенной устойчивостью при нагревании, самовосстанавливается после разложения. За счет этого ее теплофизические свойства в процессе закалки не изменяются, благодаря чему достигается высокая и равномерная твердость без пятен и трещинообразования. Эксплуатационная стойкость предложенной закалочной жидкости максимальна.

В качестве базового объекта при определении эффективности закалочной жидкости принята закалочная жидкость - прототип. Использование изобретения обеспечит повышение рентабельности производства закаленных изделий из инструментальных сталей на 5-7%.

Источники информации

1. Авт. св. СССР 1541285, МПК С 21 D 1/60, 1990 г.

2. Авт. св. СССР 1157084, МПК С 21 D 1/60, 1985 г.

3. Патент Российской Федерации 2025507, МПК С 21 D 1/60, 1994 г. - прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СМАЗКИ И ОХЛАЖДЕНИЯ ВАЛКОВ | 2000 |

|

RU2177383C1 |

| СПОСОБ ОХЛАЖДЕНИЯ ИНСТРУМЕНТА | 2001 |

|

RU2192951C2 |

| СРЕДСТВО ДЛЯ ЗАМАСЛИВАНИЯ ШЕРСТИ, ШЕРСТЯНЫХ И СМЕШАННЫХ ВОЛОКОН (ВАРИАНТЫ) | 2004 |

|

RU2279500C2 |

| ЭМУЛЬСОЛ ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОСМЕШИВАЕМОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ | 2001 |

|

RU2201435C2 |

| ЭМУЛЬГАТОР ДЛЯ ОБРАЗОВАНИЯ ЭМУЛЬСИЙ ТИПА "ВОДА В МАСЛЕ" | 1995 |

|

RU2106189C1 |

| ЭМУЛЬСИОННЫЙ ВЗРЫВЧАТЫЙ СОСТАВ ТИПА "ВОДА В МАСЛЕ" | 1995 |

|

RU2110506C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЭМУЛЬСОЛА ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1998 |

|

RU2133261C1 |

| ВОДОСМЕШИВАЕМАЯ СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ | 2004 |

|

RU2266948C1 |

| ЗАМАСЛИВАТЕЛЬ ДЛЯ ШЕРСТЯНОГО ВОЛОКНА | 2004 |

|

RU2259432C1 |

| Эмульсол для закалочной эмульсии | 1988 |

|

SU1541285A1 |

Изобретение относится к термической обработке металлов, в частности к водомасляным закалочным средствам для поверхностной или объемной закалки стальных изделий. Технический результат изобретения состоит в повышении качества закаливаемых изделий и стабилизации эксплуатационных свойств закалочной жидкости. Закалочная жидкость содержит эмульсол и воду. Эмульсол имеет следующий состав, мас.%: кислота олеиновая 9-14; триэтаноламин 4-9; эмульгатор ОК 6-9; этаноламиды ТР 5-8; синтанол АЛМ-10 0-4; масло индустриальное И-12А - остальное, при этом концентрация эмульсола в воде составляет по массе 2-10%. 2 табл.

Закалочная жидкость, содержащая эмульсол и воду, отличающаяся тем,что эмульсол имеет следующий состав, мас.%:

Кислота олеиновая - 9-14

Триэтаноламин - 4-9

Эмульгатор ОК - 6-9

Этаноламиды ТР - 5-8

Синтанол АЛМ-10 - Не более 4

Масло индустриальное И-12А - Остальное

при этом концентрация эмульсола в воде составляет по массе 2-10%.

| ЗАКАЛОЧНАЯ СРЕДА | 1992 |

|

RU2025507C1 |

| СМАЗОЧНО-ОХЛАЖДАЮЩАЯ ЖИДКОСТЬ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1990 |

|

RU2021334C1 |

| КОНЦЕНТРАТ ВОДОЭМУЛЬСИОННОЙ СМАЗОЧНО-ОХЛАЖДАЮЩЕЙ ЖИДКОСТИ ДЛЯ МЕХАНИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 1998 |

|

RU2137816C1 |

| ЭНТЕЛИС С.Г | |||

| и др | |||

| Смазочно-охлаждающие технологические средства для обработки металлов резанием | |||

| Справочник | |||

| - М.: Машиностроение, 1986, с.75, 296-300. | |||

Авторы

Даты

2003-07-20—Публикация

2001-08-31—Подача