Изобретение относится к термической обработке сталей и может быть использовано для охлаждения после нагрева под закалку деталей ,из углеродистых сталей.

Известна закалочная среда, представляющая собой водный раствор, содержащий, вес.%: триэтаноламин 0,20,45; азотнокислый натрий 0,64-1,05, применяемая при индукционной закалке tl.

Недостатками данной среды при объемной закалке изделий являются ее высокая охлаждающая способность, что приводит к резкому увеличению напряжений, которые в результ ате вызывают образование закалочных трещин и повышение деформаций, и нестабильность состава вследствие выпадения в осадок азотнокислого натрия в процессе эксплуатации среды.

Наиболее близкой по технической сущности к предлагаемой является закалочная среда Г22/ содержащая, вес.%:

8-12

Триэтаноламин

Поливиниловый

0,2-0,8

спирт Остальное

Вода

Однако эта среда характеризуется недостаточной закаливгцощей способностью, возможностью деформации и склонностью к трещинообразованию, 5 а также сложностью приготовления.

цель изобретения - повышение закаливающей способности и уменьшение склонности к деформации и трещинооб10 разованию.

Поставленная цель достигается тем, что. среда, содержащая триэтаноламин и воду, дополнительно содержит медный купорос при следующем соотношении 1Сомпонентов, вес.%:

15

8-12

Триэтаноламин

0,1-5,0 Медный купорос Остгшьное Вода

. Введение медного купороса в зака-.

20 ложную среду изменяет условия кипения на поверхности деталей в течение всего процесса закалки. На поверх ности охлаждаемой детали образуется пластичная пленка контактного метал25ла (Си), которая-В первый период охлаждения в перлитном интерв1але температур (650-550 0) способствует :разрушенню паровой пленки, уменьшает фазу пленочного кипения и повьшает

30

корость охлаждения, после исчезноения паровой пленки замедляется скоость охлаждения в мартенситном инервале температур.

Присутствие триэтаноламина снижат скорость охлаждения как в перлитом, так и в мартенситном интервале

емператур. I

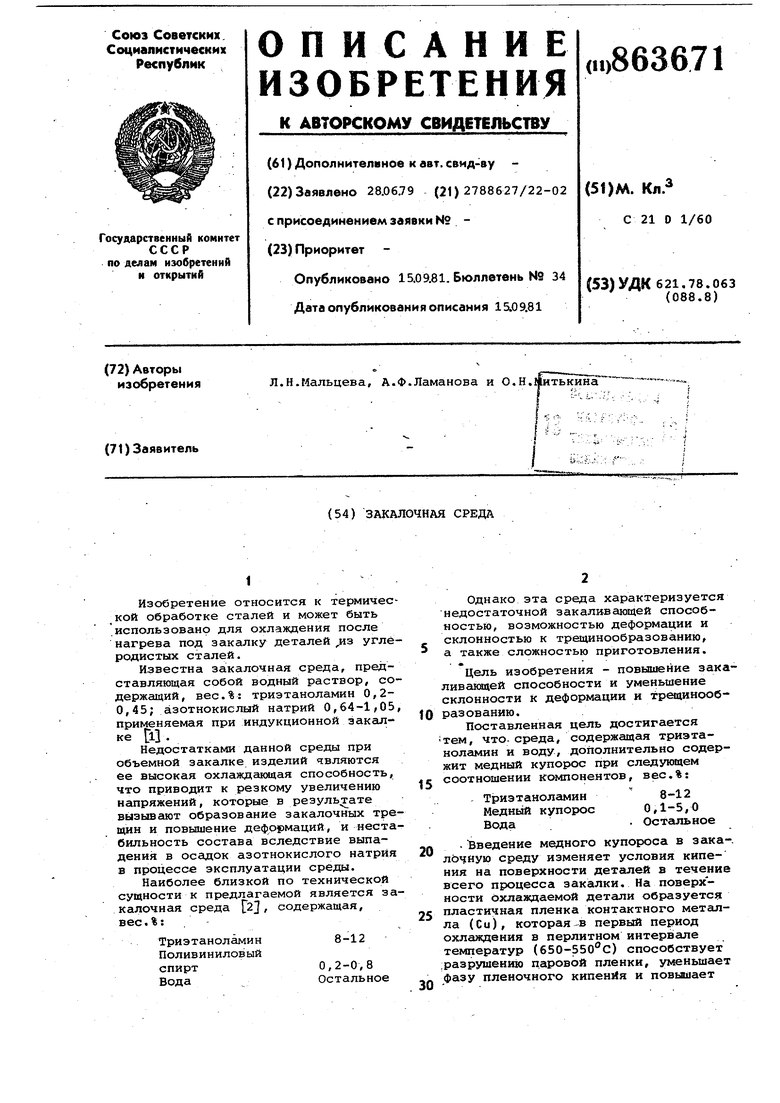

Влияние медного купороса и триэтаноламина на скорость охлаждения 30-мйллиметрового шарика из армко- железа в перлитном и мартенситном интервале температур охлаждения разных по составу сред приведено в табл. 1.

Добавление к воде 2,5% медного купороса повышает скорость охлаждения 30-миллиметрового шарика из армкожелеза на 11,3% в перлитном и на 10% в мартенситном интервале температур.

Добавление к воде 10% триэтаноламина снижает скорость охлаждения 30-миллиметрового шарика из армкожелеза на 64,2% в перлитном и на 61,0% в мартенситном интервале температур.

Совместное присутствие в предлагаемой закалочной среде 2,5% медного купороса и 10% триэтаноламина сообщает среде снижение скоростей охлаждения в перлитном и мартенситном интервалах температур по сравнению с водой на 30 и 24,4% соответственно.

В предлагаемой среде по сравнению с известной скорость охлаждения 30-миллиметрового шарика из армкожелеза в перлитном интервале температур выше на 61,2%, а в мартенситном интервале температур ниже на 8,1%, чем в известной.

Пример 1. Проводят зaJкaлкy образцов 0 20 мм из стали 45 следующего состава, %:

С Si Мп S Р 0,48 0,19 0,55 0,028 0,040

в раствор, содержащий, %:

Триэтаноламин 8 Медный купорос 0,1 Воду 91,9

Твердость образцов, URC:

51-52

С поверхности 40-42 В центре

Пример 2. Проводят закалку образцов 0 20 мм из стали 45 идентичного состава в раствор, содержащий,%:

Триэтаноламин 12 Медный купорос 5 Воду83

Твердость образцов, HRC;

51-53

С поверхности

40-44 В центре

Кроме того, проводят сравнитель-г ные испытания предлагаемой и известной сред.

Проводится определение закаливающей и охлаждающей способности.

Охлаждающую способность определяют методом охлаждения нагретого шарика из армко-железа 0 30 мм с зачеканенной хромель алюмелевой термопарой.

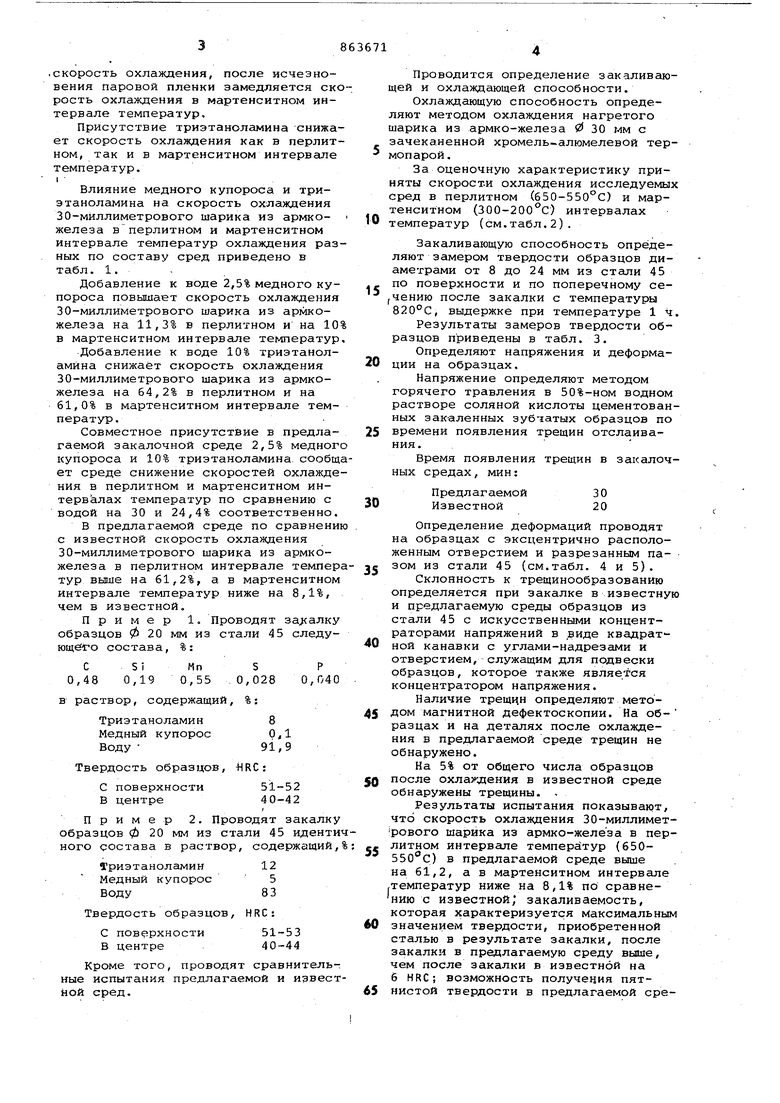

За оценочную характеристику приняты скорост-и охлаждения исследуемых сред в перлитном (650-550С) и мартенситном (300-200°С) интервалах О температур (см.табл.2).

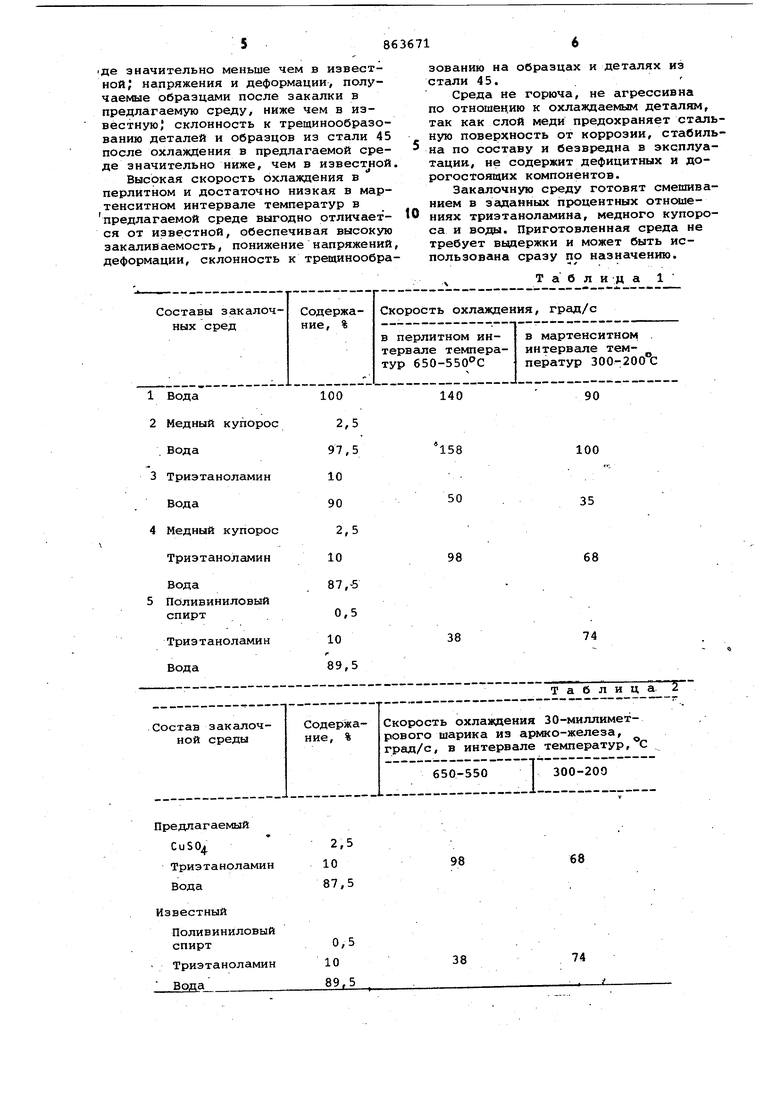

Закаливающую способность определяют замером твердости образцов диаметрами от 8 до 24 мм из стали 45 - по поверхности и по поперечному се,чению после закалки с температуры 820°С, выдержке при температуре 1 ч. Результаты замеров твердости образцов приведены в табл. 3.

Определяют напряжения и деформации на образцах.

Напряжение определяют методом горячего травления в 50%-ном водном растворе соляной кислоты цементованных зак-аленных зубчатых образцов по 5 времени появления трещин отслаивания.

Время появления трещин в закалочных средах, мин:

30 20

Предлагаемой 30 Известной

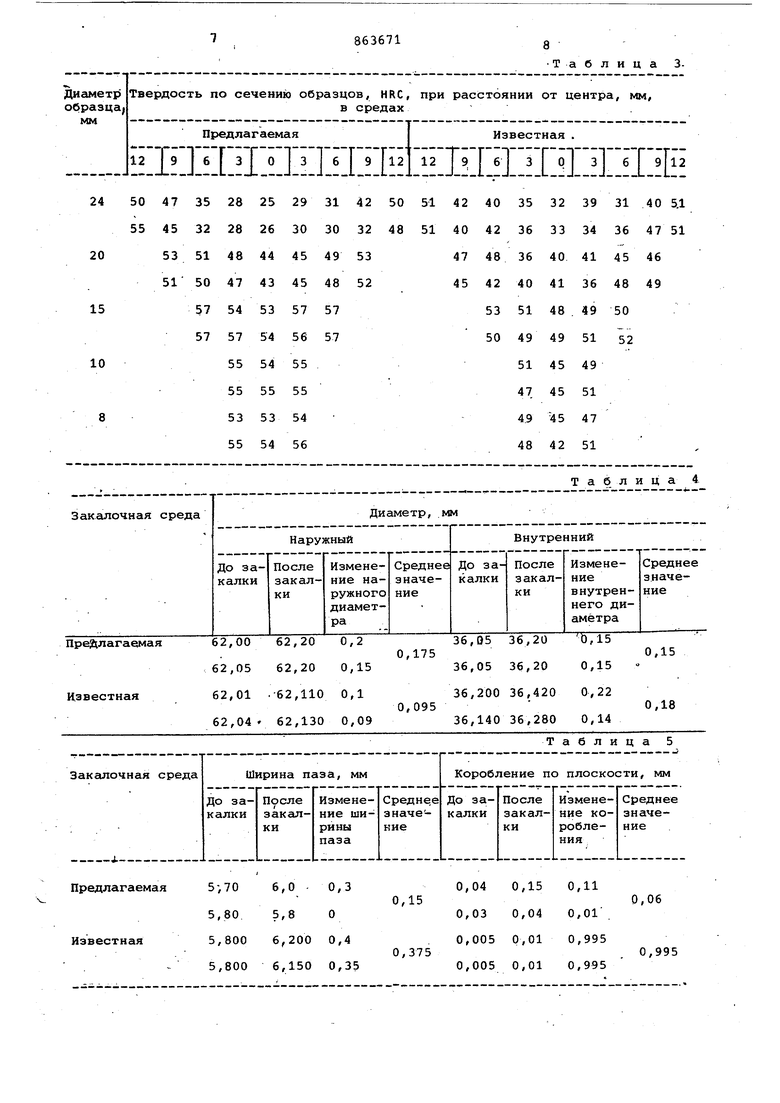

Определение деформаций проводят на образцах с эксцентрично расположенным отверстием и разрезанным пазом из стали 45 (см.табл. 4 и 5).

Склонность к трещинообразованию определяется при закалке в известную и предлагаемую среды образцов из стали 45 с искусственными концентраторами напряжений в ,виде квадратной канавки с углами-надрезами и отверстием, служащим для подвески Образцов, которое также являе ся концентратором напряжения.

Наличие трещцн определяют методом магнитной дефектоскопии. На образцах и на деталях после охлаждения в предлагаемой среде трещин не обнаружено.

На 5% от общего числа образцов

после охла эдения в известной среде обнаружены трещины. Результаты испытания показывают, что скорость охлаждения 30-миллиметрового шарика из армко-желеэа в перлитном интервале температур (650550с) в предлагаемой среде выше на 61,2, а в мартенситном интервале .температур ниже на 8,1% по сравнению с известной, закаливаемость, которая характеризуется максимальным

значением твердости, приобретенной сталью в результате закалки, после закалки в предлагаемую среду выше, чем после закалки в известной на 6 HRC; возможность получения пятнистой твердости в предлагаемой ере|Де значительно меньше чем в известной; напряжения и деформации, получаемые образцами после закалки в предлагаемую среду, ниже чем в известную, склонность к трещинообразованию деталей и образцов из стали 45 после охлаждения в предлагаемой среде значительно ниже, чем в известной

Высокая скорость охлаждения в перлитном и достаточно низкая в мартенситном интервале температур в предлагаемой среде выгодно отличается от известной, обеспечивая высокую закаливаемость, понижение напряжений деформации, склонность к трещинообразованию на образцах и деталях из стали 45.

Среда не горюча, не агрессивна по отношению к охлаждаемым деталям, так как слой меди предохраняет стальную поверхность от коррозии, стабильна по составу и безвредна в эксплуатации, не содержит дефицитных и дорогостоящих компонентов.

Закалочную среду готовят смешиванием в заданных процентных отношениях триэтаноламина, медного купороса и воды. Приготовленная среда не требует вьщержки и может быть использована сразу по назначению.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1985 |

|

SU1427008A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| ЗАКАЛОЧНАЯ СРЕДА | 1998 |

|

RU2130083C1 |

| Закалочная среда | 1978 |

|

SU825654A1 |

| Закалочная среда | 1986 |

|

SU1339141A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1984 |

|

SU1257102A1 |

| Закалочная среда | 1990 |

|

SU1766976A1 |

| ЗАКАЛОЧНАЯ СРЕДА | 2000 |

|

RU2182180C1 |

| Закалочная среда | 1985 |

|

SU1359313A1 |

Предлагаемый

CuSO

Триэтаноламин

Вода

Известный

Поливиниловый

спирт

Триэтаноламин

Вода

Т а б лица 2

68

98

74

38 Диаметр Твердость по сечению образца;

Предлагаемая 14 зТо з Г Г 12 12 111J1L 50 47 35 2825293142 50 51 55 45 32 2826303032 48 51 53 51 4844454953 51 50 4743454852 57 54535757 57 57545657 555455 555555 535354 555456

5-,706,00,3

5,805,8О

5,8006,2000,4

5,8006,1500,35

Известная .

Таблица 5

0,040,15

0,11

0,06 0,01

0,030,04

0,0050,01 0,995

0,995

0,0050,01 0,995 образцов, HRC, при расстоянии от центра, мм, т а блица 3в средах ГГбТ зГоТз1 бТ9ГП 1-: J1I; JI.IJ 42 40 353239 31 40 5.1 40 42 363334 36 47 51 47 48 364041 45 46 45 42 404136 48 49 53 5148 . 49 50 50 494951 52 514549 474551 494547 484251 Таблица 4 у 86367 Формула изобретения Закалочная среда, преимущественно для углеродистых сталей, содержащая Триэтаноламин и воду, о т л и ч а ющ а я с я тем, что, с целью повышения закаливающей способности и уменьшения склонности к деформации и трещинообразованию, она дополнительно содержит медный купорос при следукщем соотношении компонентов, вес. 110 Триэтаноламин 8-12 Медный купорос 0,1-5 Вода Остальное Источники информации, принятые во внимание-при экспертизе 1. дэторское свидетельство ССбР №456839, кл С 21 D 1/60, 1973. 2. Авторское свидетельство СССР 618424, кл. С 21 D 1/60, 1977.

Авторы

Даты

1981-09-15—Публикация

1979-06-28—Подача