Изобретение относится к металлургни, а именно к закалочным средам, применяемым при термической обработ - ке сталей.

Целью изобретения является повыше кие эффективности и экономичности, а также расширение технологических возможностей закалочной среды.

Закалочная среда содержит непол ную железную соль полиакриловой кислоты, кальцинированную соду и воду.

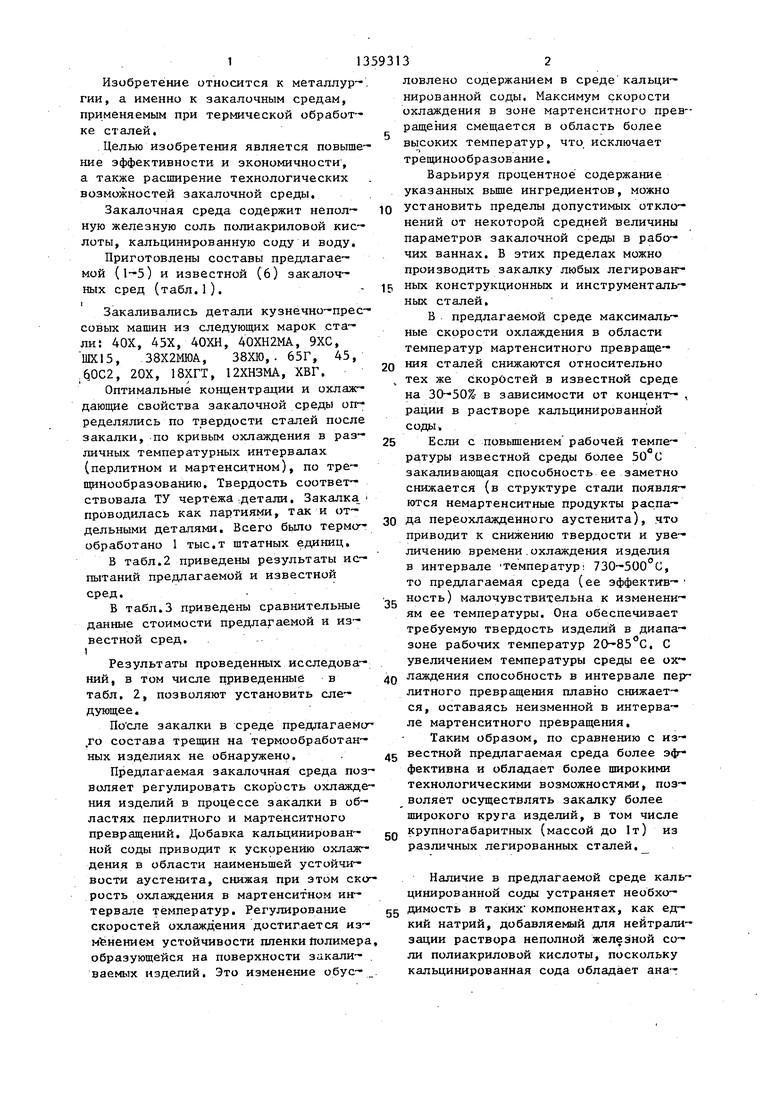

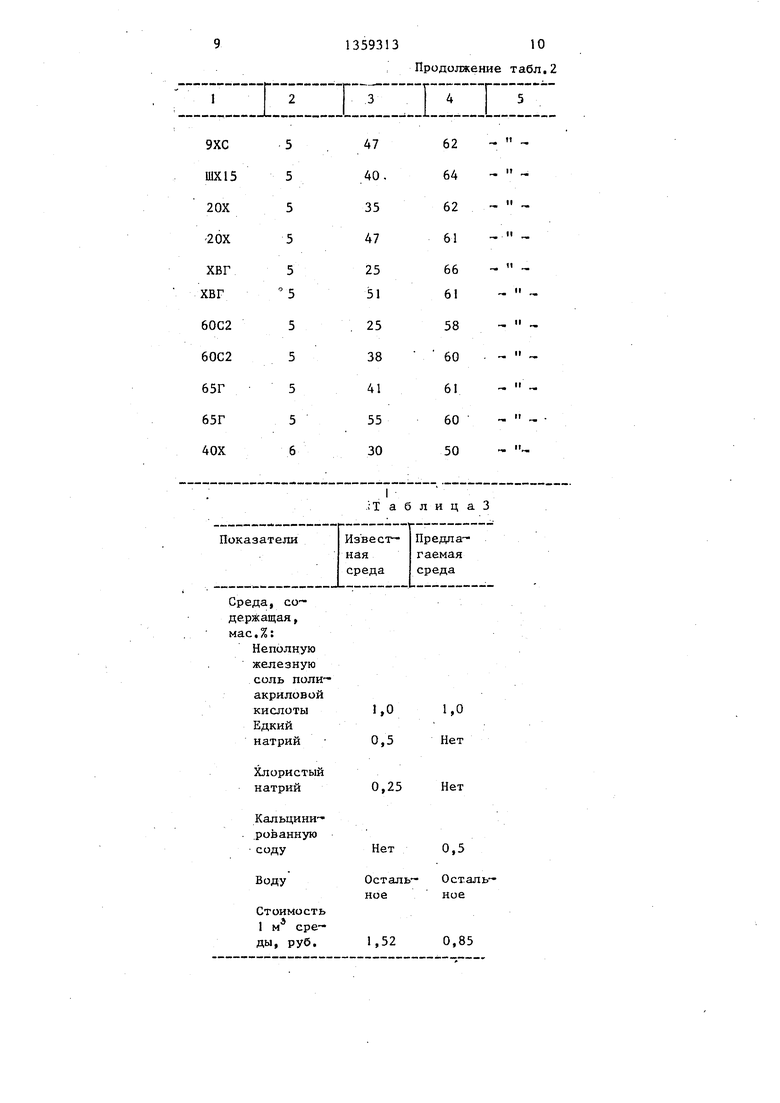

Приготовлены составы предлагаемой (1-5) и известной (6) закалочных сред (табл.1).-

1 .

Закаливались детали кузнечно-прессовых машин из следующих марок стали: 40Х, 45Х, 40ХН, 40ХН2МА, 9ХС, 111X15, 38Х2МЮА, 38ХЮ, . 65Г, 45, .60С2, 20Х, 18ХГТ, 12ХНЗМА, ХВГ.

Оптимальные концентрации и охлаждающие свойства закалочной среды определялись по твердости сталей после закалки, -по кривым охлаждения в раз- личных температурных интервалах (перлитном и мартенситном), по тре- щинообразованию. Твердость соответствовала ТУ чертежа ;детали. Закалка проводилась как партиями, так и отдельными деталями. Всего бьшо термо- обработано 1 тыс.т штатных единиц,

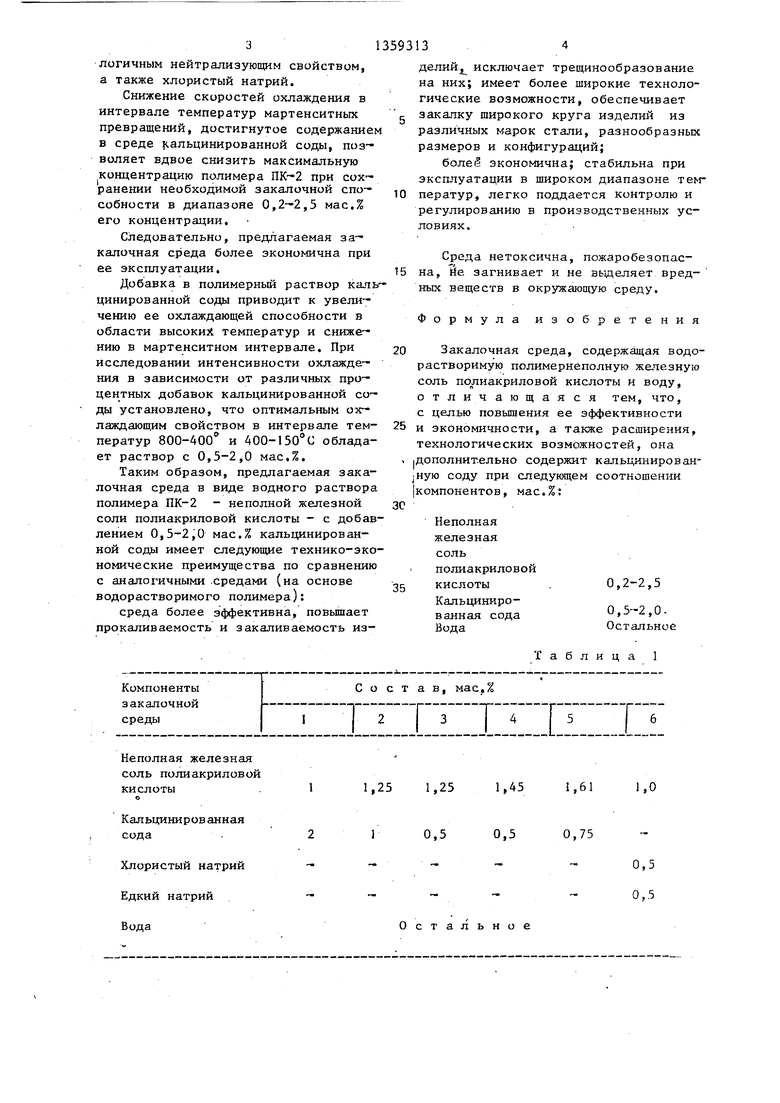

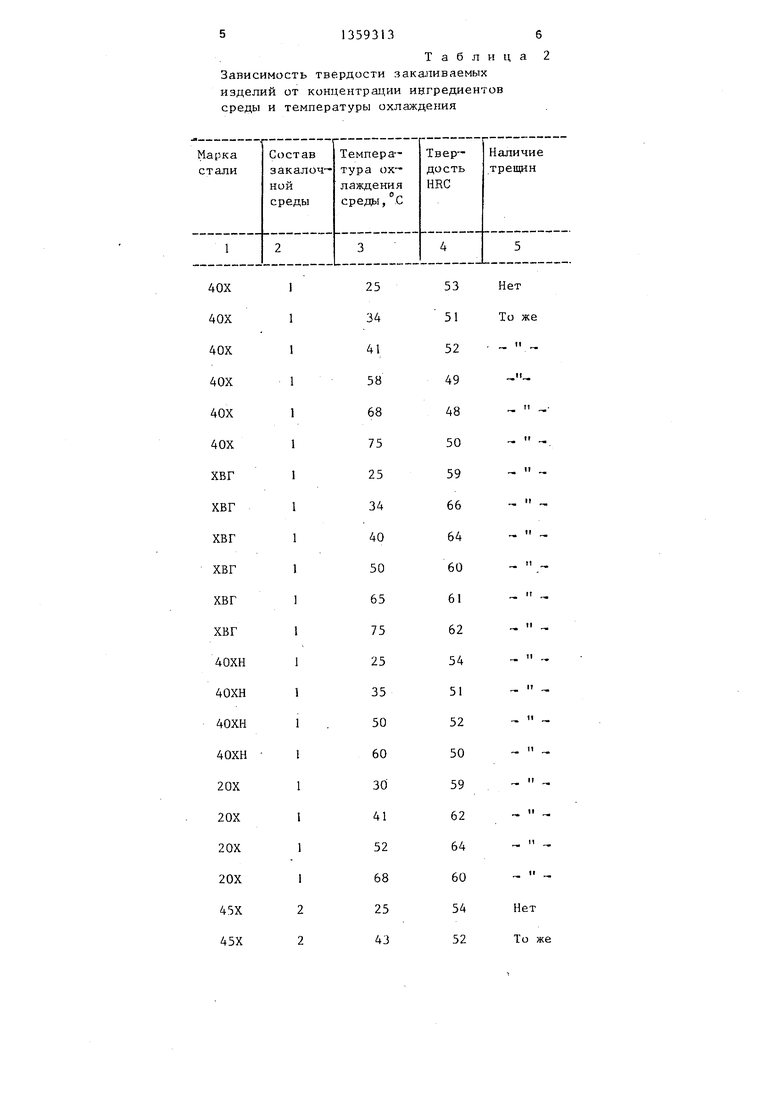

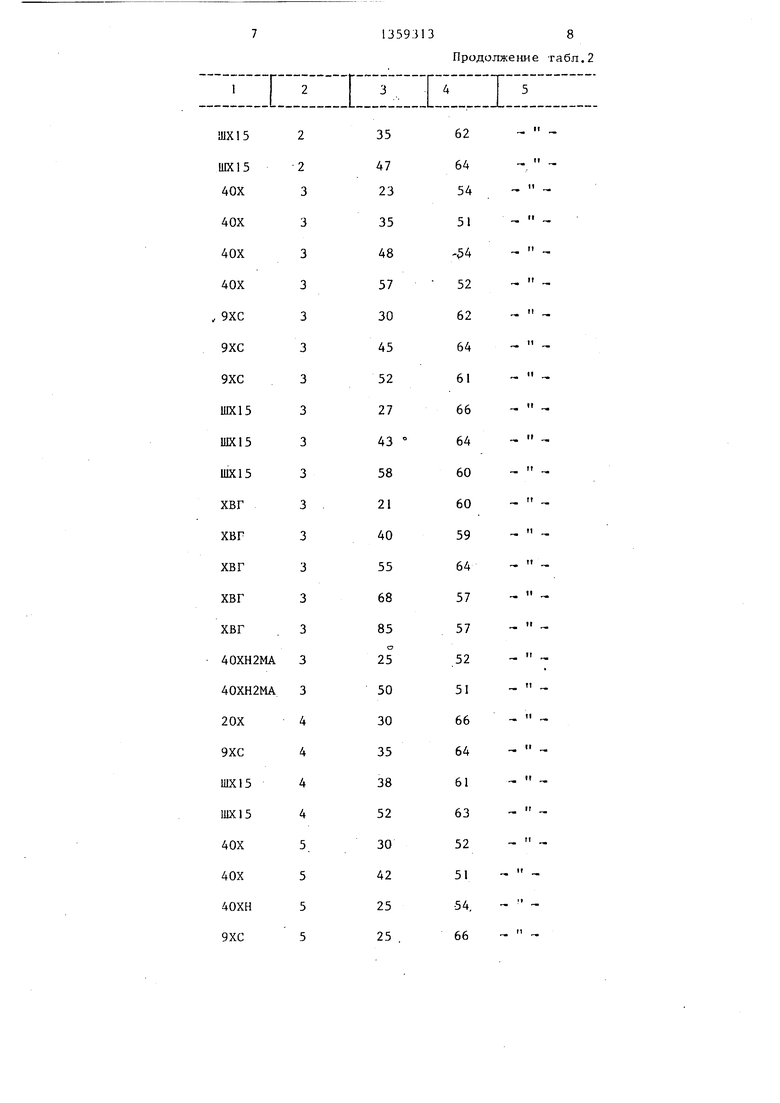

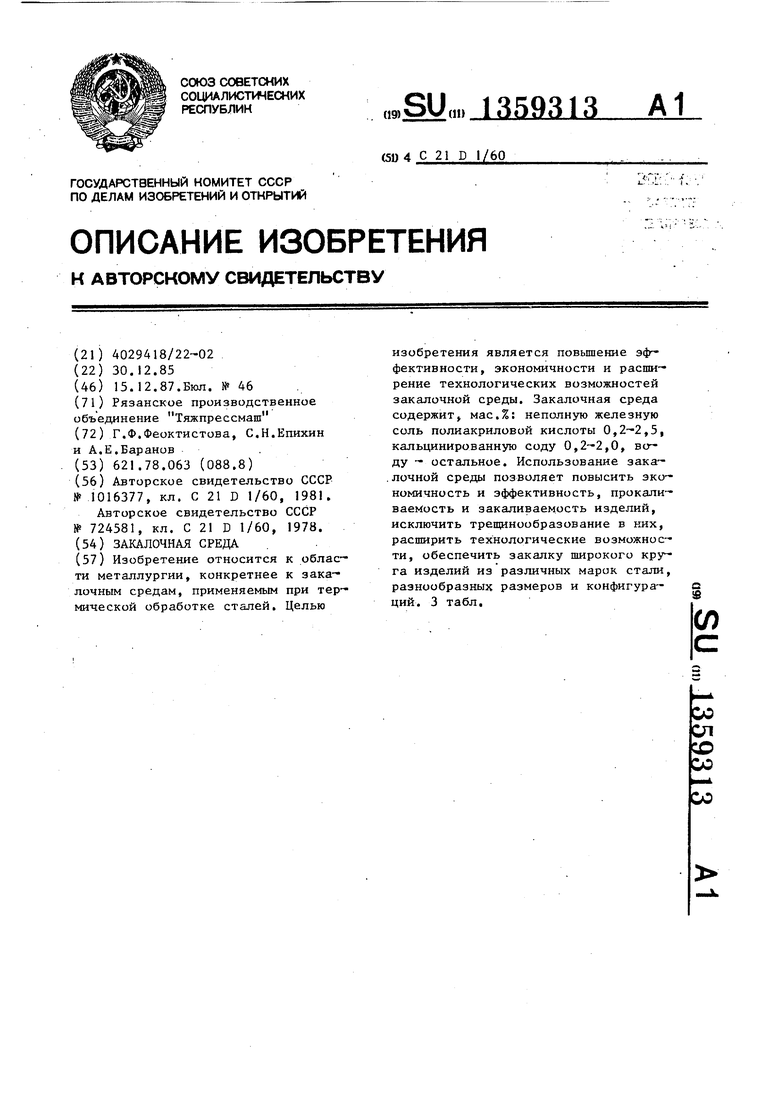

В табл.2 приведены результаты испытаний предлагаемой и известной сред.

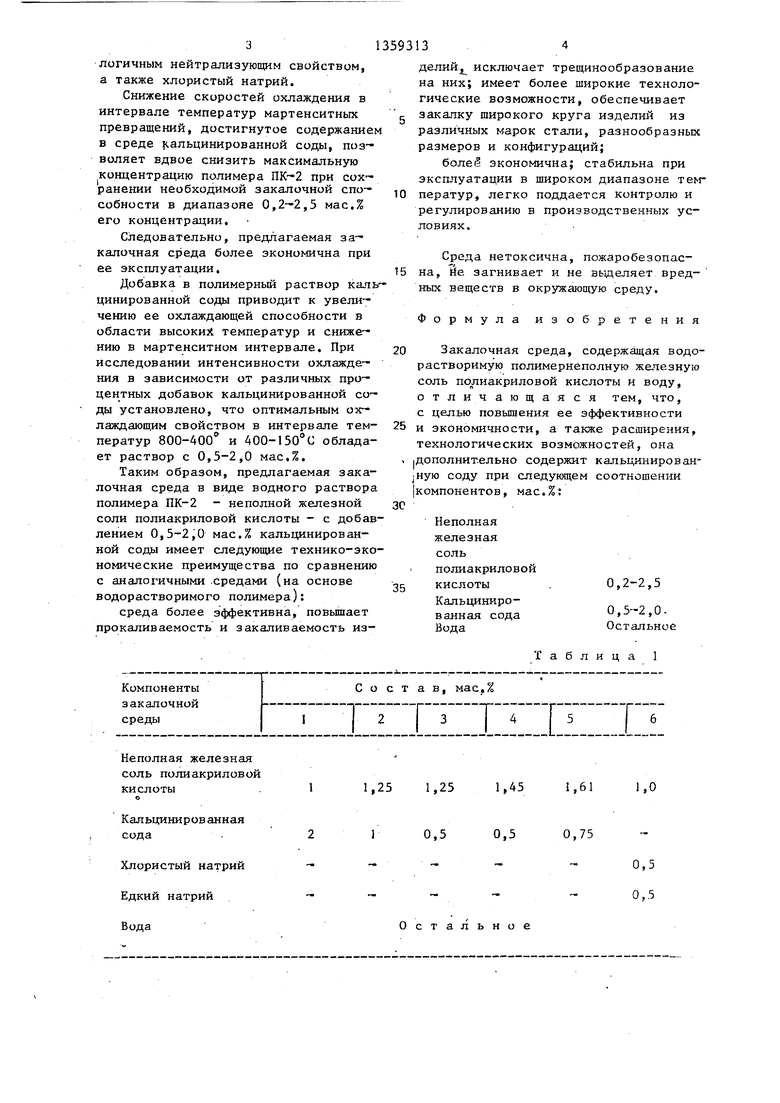

В табл.3 приведены сравнительные данные стоимости предлагаемой и известной сред. I

Результаты проведенных исследований, в том числе приведенные в табл. 2, позволяют установить следующее.

По сле закалки в среде предлагаемо .го состава трещин на термообработан- ных изделиях не обнаружено.

Предлагаемая закалочная среда поз воляет регулировать скорость охлаждения изделий в процессе закалки в областях перлитного и мартенситного превращений. Добавка кальцинирован- ной соды приводит к ускорению охлаждения в области наименьшей устойчивости аустенита, снижая при этом ско рость охлаждения в мартенситном интервале температур. Регулирование скоростей охлаждения достигается из- м -нением устойчивости пленки йолимер образующейся на поверхности закали- ваемых изделий. Это изменение обус-

0

5

0

5

Q

0

ловлено содержанием в среде кальцинированной соды. Максимум скорости охлаждения в зоне мартенситного превращения смещается в область более высоких температур, что исключает трещинообразование.

Варьируя процентное содержание указанных выше ингредиентов, можно установить пределы допустимых отклонений от некоторой средней величины параметров закалочной среды в рабочих ваннах. В этих пределах можно производить закалку любых легированных конструкционных и инструментальных сталей.

В предлагаемой среде максимальные скорости охлаждения в области температур мартенситного превращения сталей снижаются относительно тех же скоростей в известной среде на 30-50%- в зависимости от концент- , рации в растворе кальцинированной соды.

Если с повьшением рабочей температуры известной среды более 50°С закаливающая способность ее заметно снижается (в структуре стали появляются немартенситные продукты распада переохлажденного аустенита), что приводит к снижению твердости и увеличению времени.охлаждения изделия в интервале температур: 730-500 с, то предлагаемая среда (ее эффектив- ность) малочувствительна к изменениям ее температуры. Она обеспечивает требуемую твердость изделий в диапазоне рабочих температур 20-85 с. С увеличением температуры среды ее охлаждения способность в интервале пер литного превращения плавно снижается, оставаясь неизменной в интервале мартенситного превращения.

Таким образом, по сравнению с известной предлагаемая среда более эфг- фективна и обладает более широкими технологическими возможностями, позволяет осуществлять закалку более широкого круга изделий, в том числе крупногабаритных (массой до 1т) из различных легированных сталей.

Наличие в предлагаемой среде кальцинированной соды устраняет необходимость в таких компонентах, как едкий натрий, добавляемый для нейтрализации раствора неполной железной соли полиакриловой кислоты, поскольку кальцинированная сода обладает аналогичным нейтрализующим свойством, а также хлористый натрий.

Снижение скоростей охлаждения в интервале температур мартенситных превращений, достигнутое содержание в среде кальцинированной соды, воляет вдвое снизить максимальную концентрацию полимера ПК-2 при сохранении необходимой закалочной способности в диапазоне 0,2-2,5 мас.% его концентрации.

Следовательно, предлагаемая закалочная среда более экономична при ее эксплуатации.

Добавка в полимерный раствор кальцинированной соды приводит к увеличению ее охлаждающей способности в области высоких температур и снижению в мартенситном интервале. При исследовании интенсивности охлаждения в зависимости от различных процентных добавок кальцинированной соды установлено, что оптимальным ох-

темлаждающим свойством в ператур 800-400 и 400

интервале 150°С обладает раствор с 0,5-2,0 мас.%.

Таким образом, предлагаемая закалочная среда в виде водного раствора полимера ПК-2 - неполной железной соли полиакриловой кислоты - с добавлением 0,5-2,0 мас.% кальцинированной соды имеет следующие технико-экономические преимущества по сравнению с аналогичными .средами (на основе водорастворимого полимера):

среда более эффективна, повышает прокаливаемость и закаливаемость из-

Неполная железная соль полиакриловой кислоты

Кальцинированная сода

Хлористый натрий Едкий натрий Вода

13593134

делий исключает трещинообразование на них; имеет более широкие технологические возможности, обеспечивает ц закалку широкого круга изделий из различных марок стали, разнообразных размеров и конфигураций;

боле1 экономична; стабильна при эксплуатации в широком диапазоне теьг

10 ператур, легко поддается контролю и

регулированию в ловиях.

производственных ус

Среда нетоксична, пожаробезопасна, Йе загнивает и не выделяет вредных веществ в окружгиощую среду.

Формула изобретения

Закалочная среда, содержащая водорастворимую пслимернеполную железную соль полиакриловой кислоты и воду, отличающаяся тем, что, с целью повьппения ее эффективности и экономичности, а также расширения, технологических возможностей, она дополнительно содержит кальдинирован- ную соду при следующем соотношении компонентов, мае.%:

ЗС

5

Неполная железная соль

полиакриловой кислоты Кальцинированная сода Вода

0,2-2,5

0,5-2,0. Остальное

Таблица 1

1,251,251,451,611,0

0,5

0,5

0,75

0,5 0,5

Остальное

51359313

Таблиц

Зависимость твердости закаливаемых изделий от концентрации ингредиентов среды и температуры охлаждения

13593138

Продолжение табл.2

135931310

Продолжение табл.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Закалочная среда | 1986 |

|

SU1407968A1 |

| Закалочная среда | 1986 |

|

SU1339141A1 |

| Закалочная среда | 1990 |

|

SU1766976A1 |

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Закалочная среда | 1986 |

|

SU1339142A1 |

| Закалочная среда | 1988 |

|

SU1615196A1 |

| Закалочная среда | 1983 |

|

SU1157084A1 |

| Закалочная среда | 1986 |

|

SU1341221A1 |

| ЗАКАЛОЧНАЯ СРЕДА С УПРАВЛЯЕМОЙ ВЯЗКОСТЬЮ | 1994 |

|

RU2077596C1 |

| ЗАКАЛОЧНАЯ СРЕДА | 2007 |

|

RU2403292C2 |

Изобретение относится к области металлургии, конкретнее к закалочным средам, применяемым при термической обработке сталей. Целью изобретения является повьппение эффективности, экономичности и расширение технологических возможностей закалочной среды. Закалочная среда содержит, мас.%: неполную железную соль полиакриловой кислоты 0,2-2,5, кальцинированную соду 0,2-2,0, воду - остальное. Использование зака- .лочной среды позволяет повысить экономичность и эффективность, прокали- ваемость и закаливаемость изделий, исключить трещинообразование в них, расширить технологические возможности, обеспечить закалку широкого круга изделий из различных марок стали, разнообразных размеров и конфигураций. 3 табл. (Л СА: Сл СО со

| Закалочная среда | 1981 |

|

SU1016377A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Закалочная среда | 1978 |

|

SU724581A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-12-15—Публикация

1985-12-30—Подача