ю

N9

Изобретение относится к приборостроению и может быть использовано при изготовлении термометров сопротивления (ТС), имеющих мелкодисперс- ную порошкообразную засьтку между терморезистиБным чувствительным элементом (ТЧЭ) и оболочкой.

Цель изобретения - повьппение качества изготавливаемых термометров за счет контроля теплового сопротивления засыпки непосредственно в процессе ее уплотнения.

Способ осуществляется следующим образом.

ТЧЭ изготавливаемого ТС помещают в оболочку и припаивают к нему токо- проводящие вьшоды. Полученную конструкцию помещают в соответствующее гнездо вибростенда, предназначенного для уплотнения порошка, и оболочку заполняют порошкообразной засыпкой. Включают вибростенд и от генератора ш-1пульсов через ТЧЭ периодически пропускают тестовые импульсы тока опре- деленных амплитуды и длительности,

В момент окончания каждого тесто-, вого импульса измеряют, например импульсным вольтметром, падение напряжения на ТЧЭ и сравнивают его с эта- ЛОННЫМ падением напряжения. Если тестовое падение напряжения на ТЧЭ изготавливаемого ТС окажется больше эталонного, то выносят заключение о недостаточной плотности засыпки и необходимости дальнейшего ее уплотнения. Если тестовое падение напряжения окажется равньм эталонному, то делают вывод о соответствии плотности засьшки норме и возможности пре- кращения процесса ее уплотнения.

Процесс уплотнения порошкообразно засьшки длится несколько десятков секунд, в то время как процесс тестового контроля весьма короток - не более сотых долей секунды. Это позволяет за время уплотнения засыпки неоднократно проводить тестовый контроль изготавливаемого ТС.

Амплитуда тестового тока выбирается из следующих соотражений.

Минимальное значение определяется требуемой точностью измерения тестового падения напряжения (последнему соответствует тестовое повышение температуры ТЧЭ не менее, чем на 10 К), Максимальное значение ограничивается двумя факторами предельно допусти- мым значением температуры ТЧЭ и прин

5

0

5

0 5

0 Q

с

0

ципиальной необходимостью обеспечения полного рассеяния теплоты в промежутке между двумя последовательными тес- товьми импульсами тока.

Длительность тестовых импульсов тока расчитывается, исходя из следующих условий: ТЧЭ выполнен в виде проволоки малого сечения и окружен массивом порошкообразной засыпки} до пропускания очередного тестового импульса тока температуры ТЧЭ и окружающего его массива засыпки одинаковы и равны trt, вследствие чего обе контактирующие поверхности являются изотермическими по всей их дпине; при пропускании тестового импульса тока через ТЧЭ все точки его объема практически мгновенно приобретают . одинаковое приращение температуры. При условии, что контактирующие поверхности двух тел с температурами являются изотермическими, справедливо следующее соотношение

Atp - &tS, (1) где Atp - реальный тестовый перегрев ТЧЭ относительно температуры t° под действием тестового импульса тока. К; R - тепловое (термическое) сопротивление массива засыпки в зоне ее контакта с проволочным ТЧЭ, К/Вт; Р - тепловая мощность, передаваемая от нагретого тесто- вым импульсом ТЧЭ к окружающему его массиву засыпки, Вт; ut - перегрев поверхностного

соприкасающегося с ТЧЭ слоя засыпки относительно температуры trt, обусловленный утечкой теплоты от нагретого тестовым импульсом ТЧЭ, К.

Если бы тестовый нагрев ТЧЭ бьш адиабатическим, т.е. вьщелившаяся в нем теплота не передавалась окружающему его массиву засыпки, то при прямоугольной форме тестового импульса тока в проволоке ТЧЭ выделилась бы теплота

Qa i2R(tS)tu mCut°, (2) где i - значение тока тестового импульса, А; С - средняя массовая теплоемкость

материала проволоки, Дж/(); m - масса проволоки, кг;

R(t5) - электрическое активное сопротивление проволоки при ее адиабатическом нагреве тестовым импульсом тока от температуры trt до температуры t° , Ом;

At

теоретический адиабатический тестовый перегрев проволоки (при R - ), К; длительность импульса тока,с; Однако в реальных условиях , вследствие чего сразу же с процессом

и

Как следует из определения коэф фициентов ОС и К, их значения взаи связаны (адиабатическому режиму т тового нагрева проволоки ТЧЭ соот ствует о(0 и при о( - 1 К - 0 Для повышения точности контроля ц лесообразно стремиться получить в можно большие значения величины u Соответственно, значение коэффици та К следует выбирать ближе к еди це (к f 0,6-0,8), а значение коэфф

выделения теплоты в объеме проволоки

ТЧЭ начинается процесс передачи теп- 15 циента с - блия-е к нулю (с( 0,1лоты от проволоки к массиву засьтки. 0,2).

Поэтому на нагрев проволоки будет использо вано меньшее количество теплоС учетом (6) выражение (5) для длительности тестового импульса т приобретает следующий вид

ты QP

точности имеющихся средств измерений напряжения,

Как следует из определения коэффициентов ОС и К, их значения взаимосвязаны (адиабатическому режиму тестового нагрева проволоки ТЧЭ соответствует о(0 и при о( - 1 К - 0) . Для повышения точности контроля це- лесообразно стремиться получить возможно большие значения величины ut. Соответственно, значение коэффициента К следует выбирать ближе к единице (к f 0,6-0,8), а значение коэффи0,2).

С учетом (6) выражение (5) для длительности тестового импульса тока приобретает следующий вид

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ поверки термопреобразователя сопротивления и устройство для его осуществления | 1986 |

|

SU1451560A1 |

| Способ поверки терморезисторов | 1982 |

|

SU1150497A2 |

| Способ определения теплофизических свойств веществ в области фазовых переходов | 2024 |

|

RU2830045C1 |

| ТЕРМОИЗМЕРИТЕЛЬНАЯ СИСТЕМА И СПОСОБ ИЗГОТОВЛЕНИЯ ИНФОРМАЦИОННОЙ МИКРОСХЕМЫ ДЛЯ ТЕРМОИЗМЕРИТЕЛЬНОЙ СИСТЕМЫ | 2004 |

|

RU2247442C1 |

| Способ определения теплофизических свойств веществ при химической реакции | 2025 |

|

RU2841507C1 |

| СПОСОБ ИЗМЕРЕНИЯ УДЕЛЬНОЙ ТЕПЛОЕМКОСТИ МАТЕРИАЛОВ | 2019 |

|

RU2716472C1 |

| СПОСОБ ИТЕРАЦИОННОГО ТЕРМОРЕЗИСТИВНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2324155C1 |

| Способ измерения концентрации газа каталитическим датчиком | 2019 |

|

RU2709051C1 |

| Способ контроля качества наклеивания тензорезисторов | 1985 |

|

SU1293475A1 |

| СПОСОБ ИТЕРАЦИОННОГО ТЕРМОРЕЗИСТИВНОГО ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ | 2006 |

|

RU2326354C1 |

Изобретение относится к приборостроению и позволяет контролировать заполнение оболочки термометров сопротивления порошкообразной засыпкой по ее тепловому сопротивлению непосредственно в процессе ее уплотнения. Для этого терморезистивный чувствительный элемент изготавливаемого термометра нагревают, пропуская через него импульсы тока фиксированной амплитуды, измеряют падение напряжения на терморезистивном элементе в момент окончания каждого импульса тока, а процесс уплотнения засьттси продолжают до тех пор, пока падение напряжения на терморезистивном элементе не достигнет заданного эталонного значения. Оптимальную длительность импульсов определяют расчетным путем по приведенной формуле. (Л

QP Cin&t,,

(3) 20

CmR4

1 1-К

ц bmr.t-yi К Для ТС современной конструкции

(7)

оптимальная длительность тестового импульса находится в пределах от

где дtр - реальный тестовый перегрев проволоки, К.

Теплота, уходящая от проволоки к массиву засыпки, равна uQ Qa-Qp. Тепловая мощность, рассеиваемая в массив 25о,006 до 0,012 с. При заданной дли- за время действия тестового импульсательности тестового импульса с и тока, равна P uQ/€u .заданных значениях величин С, m и о

С учетом приведенных соотношенийреальный тестовый перегрев ТЧЭ функвыражение (1) принимает следующий видционально связан с величиной теплово : - f ..

30

.Сш cC - де Ь( - относительньй тестовый перегрев массива засьтки, оптимальное значение которого выбирается экспериментально для каждого состава засыпки и удовлетворяет неравенству - 1.

35

Из выражения (4) можно получить

го сопротивления Rt. При увеличении теплового сопротивления возрастает значение коэффициента К, т.е. реальный тестовый перегрев Лtp, что приводит к зависящему от него увелич :- 35 нию тестового приращения сопротивления ТЧЭ UR. Иначе говоря, температура тестового перегрева ТЧЭ и тестовое приращение его электрического сопротивления AR зависят от состава засыпрасчетное соотношение для длительное- 40 ки, теплофизических свойств ее компо,ти тестового импульса тока, котооое имеет следующий вид

f, СтК.-.(-р- 1). (5) Из выражений (2) и (3) следует 92 Й „ Qa ,At|

QP dt

QP

-1

.(.о

дср

1 r.

нентов, их дисперсности, формы зерен компонентов засыпки и объемной плотности засыпки, т.е. от всех факторов, определяющих величину теплового соп- 45 ротивления R, которое определеяет качество изготавливаемых термометров.

Тестовое падение напряжения на изготовляемом ТС пропорционально его электрическому сопротивлению. Поэтому

вый перегрев проволо- 50 ° величине тестового падения напряжения можно судить о качестве засыпки изготавливаемого ТС.

Эталонное значение тестового падения напряжения на ТЧЭ определяется реальный тестовый пе- 55 заранее в результате пропускания тес- регрев проволоки ТЧЭ. тового импульса тока той же амплитуды и той же длительности, что и через изготавливаемый ТС, через эталонный ТС, отвечающий всем требованиям норгде K utp/Ata - относительный тестоки ТЧЭ, показывающий, какую часть адиабатического тестового перегрева составляет

Оптимальное значение коэффициента К выбирается экспериментально из неравенства 0 в зависимости от

CmR4

1 1-К

ц bmr.t-yi К Для ТС современной конструкции

(7)

о,006 до 0,012 с. При заданной дли- тельности тестового импульса с и заданных значениях величин С, m и о

оптимальная длительность тестового импульса находится в пределах от

о,006 до 0,012 с. При заданной дли- тельности тестового импульса с и заданных значениях величин С, m и о

го сопротивления Rt. При увеличении теплового сопротивления возрастает значение коэффициента К, т.е. реальный тестовый перегрев Лtp, что приводит к зависящему от него увелич :- нию тестового приращения сопротивления ТЧЭ UR. Иначе говоря, температура тестового перегрева ТЧЭ и тестовое приращение его электрического сопротивления AR зависят от состава засыпмативно-технической документации,При этом температура эталонного ТС должна быть равна той температуре, при которой осуществляется уплотнение засып- ки изготавливаемого ТС. Эталонный ТС должен иметь ту же конструкцию, что и изготавливаемый ТС, и тот же состав засыпки.

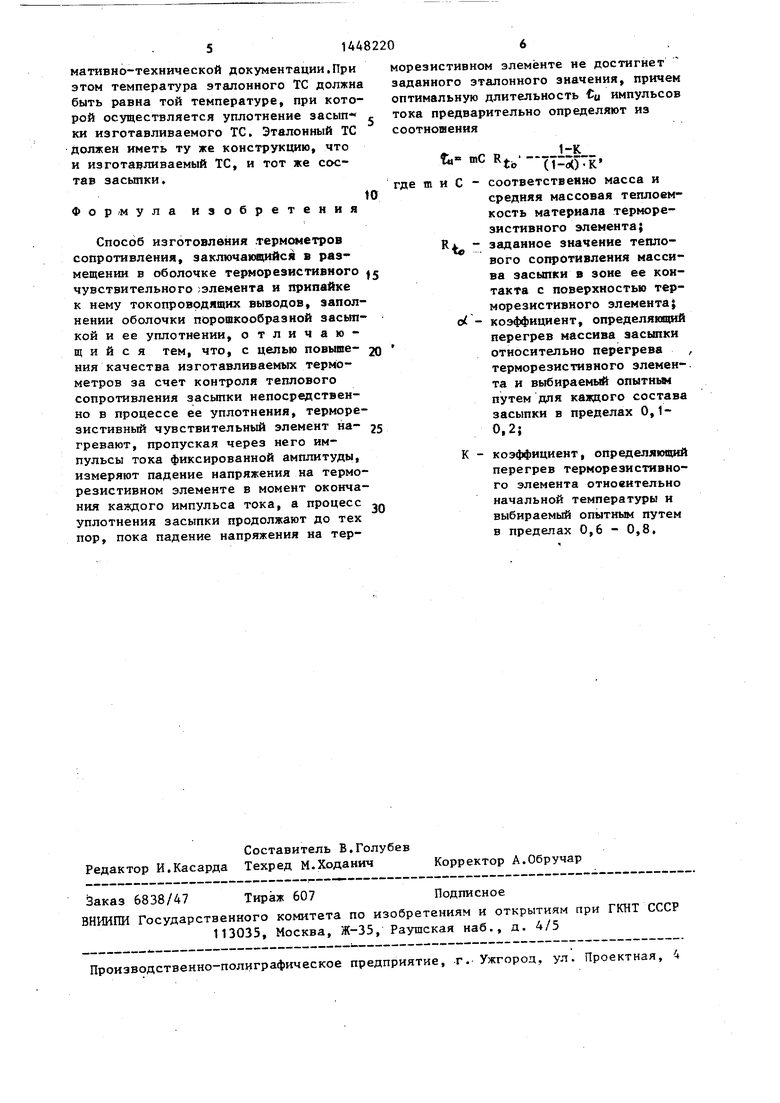

Формула изобретения

Способ изготовления термометров сопротивления, заключахщийся в раз- мещении в оболочке терморезистивного чувствительного -элемента и припайке к нему токопроводящих выводов, заполнении оболочки порошкообразной засьт- кой и ее уплотнении, отличающийся тем, что, с целью повыше- НИН качества изготавливаемых термометров за счет контроля теплового сопротивления засыпки непосредственно в процессе ее уплотнения, терморе- зистивный чувствительный элемент на- гравают, пропуская через него импульсы тока фиксированной амплитуды, измеряют падение напряжения на термо- резистивном элементе в момент окончания каждого импульса тока, а процесс уплотнения засыпки продолжают до тех пор, пока падение напряжения на терморезистивном элементе не достигнет заданного эталонного значения, причем оптимальную длительность Сц импульсов тока предварительно определяют из соотношения

tu mC R

где m и С

1-К

to (Т-5)-К соответственно масса и средняя массовая теплоемкость материала терморезистивного элемента;

L - заданное значение теплового сопротивления массива засыпки в зоне ее контакта с поверхностью терморезистивного элемента;

о( - коэффициент, определяющий перегрев массива засштки относительно перегрева , терморезистивного элемента и выбираемь( опытник путем для каждого состава засыпки в пределах 0,1- 0,2;

К - коэффициент, определяющий перегрев терморезистивного элемента отноеительно начальной температуры и выбираемый опытным путем в пределах 0,6 - 0,8.

| Способ засыпки и уплотнения порошками чувствительных элементов термометров сопротивления | 1980 |

|

SU991189A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1988-12-30—Публикация

1986-06-10—Подача