Изобретение относится к металлургии, к устройствам для продувки шлако-штейновых расплавов или жидкого металла в металлургических агрегатах типа печи плавки в жидкой ванне (печь ПЖВ), фьюминг-печи, конверторе или печи для огневого рафинирования металла.

Целью изобретения является повышение стойкости и срока службы фурмы.

При установке бандажа из материала с большей температурой плавления и с соотношением коэффициентов линейного расширения материала бандажа и торцовой части корпуса менее 0,6 (например, из стали Х25Т) происходит механическое разрушение этого бандажа из-за большого градиента расширения при разогреве этого узла в зоне высоких температур.

При установке бандажа из материала с большей температурой плавления и с соотношением коэффициентов линейного расширения материала бандажа и торцовой части более 0,85 (например, сталь Г21Х15Т) эффект повышения механической прочности торцовой части становится практически незначительным, т.е. приближается к свойствам металла, которыми обладает металл трубчатого металлического корпуса, а контакт металлов бандажа и торцовой части ухудшается, снижая при этом отвод тепла от бандажа, что ведет к его сгоранию.

Если толщина бандажа менее 0,04 наружного диаметра торцовой части металлического корпуса, то механическая прочность торцовой части практически становится равной механической прочности материала, из которого изготовлен металлический корпус.

Если толщина бандажа более 0,37 наружного диаметра торцовой части металлического корпуса, то происходит оплавление материала бандажа за счет снижения теплосъема до толщины, равной 0,37 наружного диаметра торцовой части металлического корпуса.

Если торцовая часть металлического корпуса фурмы выступает за плиту на расстояние менее 0,3 наружного диаметра торцовой части корпуса, то высокотемпературный газовый факел, который образуется около дутьевого устья фурмы, будет всплывать вдоль плиты и фурменного кессона, создавая условия для возникновения на их поверхностях тепловых нагрузок, достигающих 1,7 млн ккал/м2.ч, и выводить их из строя.

Если торцовая часть металлического корпуса фурмы выступает за плиту на расстояние более 1,5 наружного диаметра торцовой части корпуса, то происходит разрушение торцовой части корпуса за счет резкого снижения теплосъема и ее разгара, а также возникновения изгибающего момента, так как торцовая часть фурмы работает в интенсивно барботируемом расплаве.

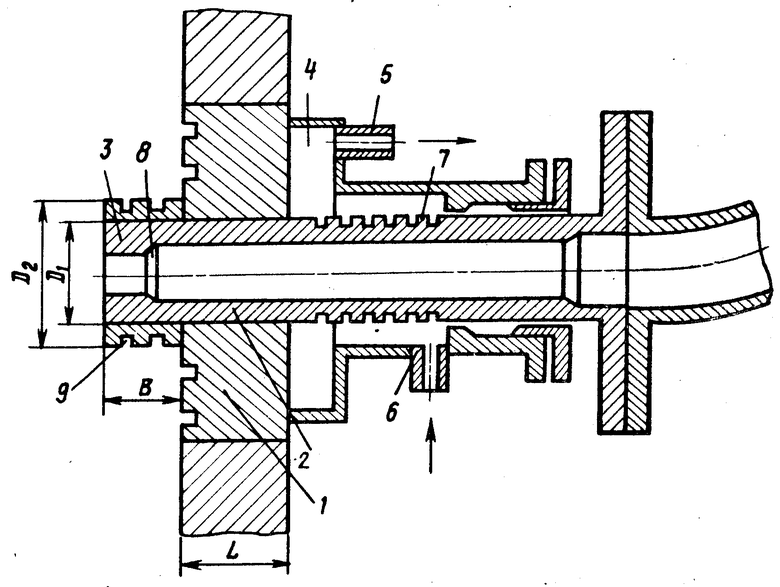

На чертеже представлена фурма, продольный разрез.

Фурма содержит плиту 1, трубчатый металлический корпус 2 с торцовой частью 3, обращенной к расплаву, и рубашкой 4 для циркуляции хладагента, концентрично охватывающий корпус 2 и снабженной штуцерами 5 и 6 для отвода и подвода хладагента соответственно. На внешней поверхности корпуса 2 фурмы нанесены канавки 7 или сделаны ребра. Дутьевой канал в торцовой части металлического корпуса оснащен заплечиками 8, поверхности бандажа 9 и плиты 1 выполнены оребренными.

Фурма работает следующим образом.

По внутренней части трубчатого металлического корпуса 2 подается дутье, например воздух, обогащенный кислородом, которое поступает в ванну расплава пирометаллургического агрегата, в результате в месте контакта торцовой части фурмы с расплавом возникают значительные тепловые нагрузки. Тепло от торцовой части 3, корпуса 2 и обращенной к расплаву поверхности плиты 1 отводится к рубашке 4, в которой циркулирует хладагент, отвод и подвод последнего осуществляется через штуцеры 5 и 6. Тепло отводится за счет теплопроводности материала, из которого изготовлены трубчатый корпус фурмы и плита 1. В случае необходимости остановки плавильного агрегата в "горячий" резерв или для производства профилактической работы в дутьевой канал фурмы вводится металлический стержень с конической цилиндрической пробкой, которая упирается в заплечики 8, надежно перекрывая канал от заливки его расплавом. Выступающая торцовая часть металлического корпуса 2 оснащена бандажом 9, который повышает ее механическую прочность за счет лучших прочностных характеристик материала, из которого изготовлен бандаж.

Описанная фурма обеспечивает отвод избыточного тепла от огневой поверхности ее корпуса и бандажа при максимальных тепловых нагрузках, а бандаж повышает стойкость и срок службы фурмы за счет увеличения механической прочности торцовой части металлического корпуса, работающего в расплаве.

Таким образом, вывод из строя фурмы из-за разгара ее торцовой части и развальцовки заплечиков практически исключен.

Проведенные опытно-промышленные испытания показали, что срок службы фурмы предлагаемой конструкции увеличился в 10-11 раз по сравнению с фурмой, приведенной в прототипе.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА | 2007 |

|

RU2355778C1 |

| ДУТЬЕВАЯ ФУРМА ДЛЯ ДОМЕННЫХ ПЕЧЕЙ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2233338C1 |

| ОХЛАЖДАЕМАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО РАСПЛАВА | 1995 |

|

RU2084540C1 |

| КЕССОН ПИРОМЕТАЛЛУРГИЧЕСКОГО АГРЕГАТА БАРБОТАЖНОГО ТИПА | 2008 |

|

RU2409795C2 |

| СПОСОБ ОХЛАЖДЕНИЯ МНОГОСОПЛОВОЙ ГОЛОВКИ ФУРМЫ И ГОЛОВКА ФУРМЫ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2177509C2 |

| Фурма для продувки расплава газовым потоком | 1982 |

|

SU1068490A1 |

| Горизонтальная фурма для продувки расплава | 1987 |

|

SU1437404A1 |

| КИСЛОРОДНАЯ ФУРМА ДЛЯ ПРОДУВКИ ЖИДКОГО МЕТАЛЛА | 1994 |

|

RU2063446C1 |

| ВИХРЕВАЯ ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА МЕТАЛЛА | 2009 |

|

RU2419656C1 |

| Сопловый блок дутьевой фурмы | 1988 |

|

SU1627564A1 |

Изобретение относится к металлургии и может быть использовано для продувки штейно-шлаковых расплавов или жидкого металла. Цель повышение стойкости и срока службы фурмы. Фурма для продувки расплава позволяет увеличить в 10 11 раз стойкость при использовании ее в продувках жидкого расплава. Для этого торцовая часть корпуса фурмы оснащена бандажом, выполненным из металла, коэффициент линейного расширения которого в отношении к коэффициенту линейного расширения металла торцовой части корпуса находится в пределах 0,60 0,85. Поверхности бандажа и плиты выполнены оребренными. Толщина бандажа равна (0,04 0,37) D, а торцовая часть металлического корпуса выступает за плиту на расстоянии (0,30 1,5) D, где D наружный диаметр торцовой части металлического корпуса. 1 з. п. ф-лы, 1 ил.

| Авторское свидетельство СССР N 1059894, кл | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1995-10-27—Публикация

1987-04-17—Подача