Изобретение относится к металлургии, в частности как ограждающее устройство, из которого набирается (монтируется) фурменный кессонированный пояс плавильных агрегатов с барботируемым шлаковым расплавом, используемых для переработки сульфидных полиметаллических руд и концентратов в печах А.В.Ванюкова (ПВ), а также в топках сжигания твердого топлива в барботирумом шлаковом расплаве (ТСТР), устанавливаемых под энергетическим котлом.

Широко известны шахтные печи для плавки сульфидных медных руд, концентратов и окисленных никелевых руд. Стены шахты печей собирают из водоохлаждаемых плоских железных коробок - кессонов. На огневой стороне кессона образуется гарнисаж (слой застывшего шлака), который работает как огнеупор.

Кессоны шахтных печей представляют собой сварные коробчатые конструкции из листовой стали с патрубками для входа и выхода охлаждающей воды. В таких кессонах, работающих с перепадом циркулирующей воды 5-15°С, каждый литр воды (кг) максимально может отобрать 630 кДж тепла, а кессоны, работающие по принципу (методу) испарительного охлаждения, отбирают около 2550 кДж тепла (Н.И.Уткин. Металлургия цветных металлов. М.: Металлургия, 1985, 440 с.).

Недостатками данных кессонов являются большой расход металла, идущего на их изготовление, большие трудозатраты на производство электросварочных работ, низкий срок службы (не более 2 лет), а для кессонов с испарительным охлаждением требуется только дорогостоящая химически очищенная вода.

Наиболее близким к изобретению по технической сущности к достигаемому результату является кессон, содержащий плиту из теплопроводного материала с залитым в нее змеевиком, штуцера для входа и выхода охлаждающего агента (В.В.Мечев, В.П.Быстрое, А.В.Тарасов и др. Автогенные процессы в цветной металлургии, М.: Металлургия, 1991, с.117, рис.89, а).

Недостатком данного кессона является принятая конструкция змеевика, которая ведет к снижению надежной, длительной и безопасной эксплуатации при дальнейшей интенсификации технологического процесса путем увеличения температуры расплава более 1600°С за счет обогащения дутья кислородом до 70-80% объемн., увеличения подачи в расплав твердого и газообразного теплоносителя при переработке тугоплавкого сырья (окисленные никелевые руды, вольфрам или молибденсодержащего сырья и т.д.).

При форсировании высокотемпературного технологического режима резко увеличивается тепловая нагрузка на фурменные и рядовые кессоны, что в процессе эксплуатации может привести к интенсивному их износу, а это совершенно недопустимо для плавильных агрегатов барботажного типа.

Цель изобретения - повышение эксплуатационной стойкости работы кессона при форсированных режимах за счет совершенствования конструкции кессона.

Это достигается тем, что в кессоне пирометаллургического агрегата барботажного типа, содержащем плиту из теплопроводного материала с залитым в нее змеевиком, штуцера для входа и выхода охлаждающего агента, с целью повышения эксплуатационной стойкости работы его змеевик выполнен с отношением общей площади, рассчитанной по его наружному диаметру (F1) к площади кессона (F2) с огневой стороны, равным

F1:F2=0,90÷2,2,

где F1 - площадь залитого змеевика в тело кессона, рассчитанная по его наружному диаметру, м2;

F2 - площадь кессона с огневой стороны, м2,

а фурменный кессон имеет отверстие для установки в него дутьевой фурмы.

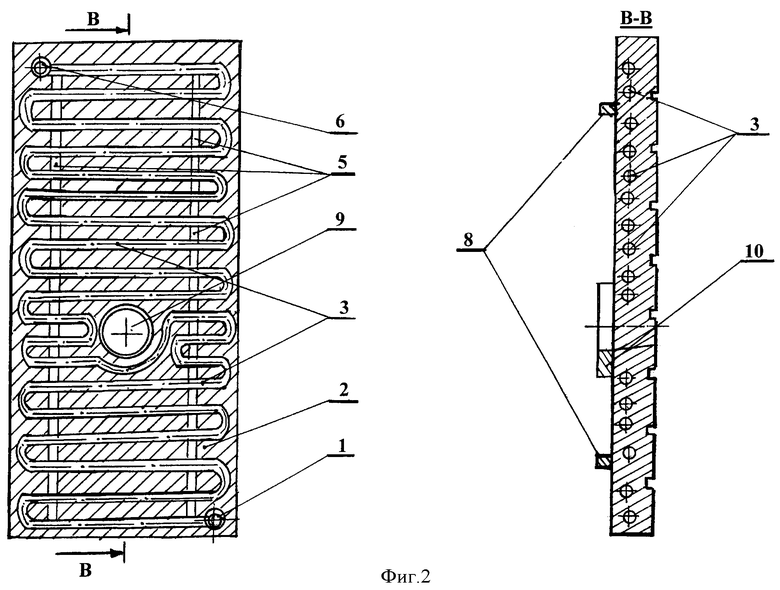

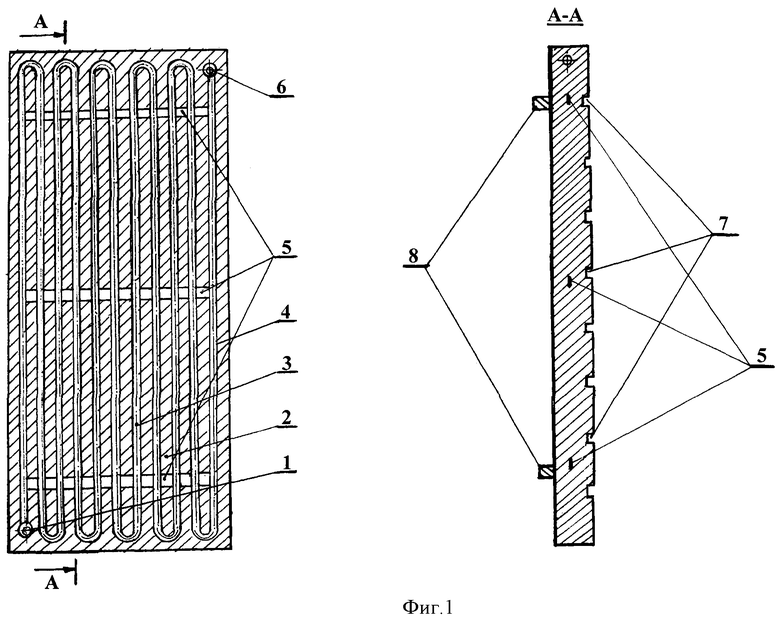

На фиг.1 показан продольный и поперечный разрез рядового кессона, на фиг.2 - продольный и поперечный разрез фурменного кессона.

Рядовой кессон (фиг.1) состоит из штуцера 1 входа хладагента, тела кессона 2, змеевика 3 кессона для циркуляции хладагента, наружной 4 площади змеевика, соприкасающейся с телом кессона, пластин 5 жесткости змеевика, штуцера 6 выхода хладагента, пазов 7 для удержания гарнисажа и бобышки 8 для крепления кессона к корпусу агрегата.

Фурменный кессон (фиг.2) состоит из штуцера 1 входа хладагента, тела кессона 2, змеевика 3 кессона для циркуляции хладагента, фурменного отверстия 9, пластин 5 жесткости змеевика, штуцера 6 выхода хладагента, бобышки кольцевой 10 для крепления фурмы к телу кессона и бобышки 8 для крепления кессона к корпусу агрегата.

Разница (отличие) фурменного кессона (фиг.2) от рядового кессона (фиг.1) состоит в наличии в нем фурменного отверстия для установки в нем водоохлаждаемой части фурмы, работающей в расплаве, бобышки кольцевой для крепления фурмы, фурменной коробки, оснащенной шаровым затвором, и расположении змеевика в теле кессона.

Кессоны рядовой и фурменный работают следующим образом.

Хладагент на охлаждение тела кессона 2 подается под давлением через штуцер 1 во внутренний канал змеевика 3. Проходя через канал змеевика 3, охлаждающий агент снижает наиболее термически напряженную нагрузку на огневую поверхность кессона 2, образуя на его поверхности слой застывшего гарнисажа, который защищает его от быстрого износа, работая как высокотемпературный огнеупор.

Подаваемое в расплав дутье (воздух, воздух, обогащенный кислородом в смеси с газообразным углеводородным топливом и без него, и т.д.) поступает в расплав через дутьевую фурму, установленную в фурменное отверстие 9 (фиг.2).

За счет подачи дутья в расплав происходит его интенсивное кипение (барботирование), приводящее к увеличению высоты расплава в 2,5-3,0 раза по сравнению со спокойным расплавом (без дутья).

Охлаждаемая хладагентом поверхность кессонов защищена слоем гарнисажа, который удерживается на поверхности кессона 2 за счет его пазов 7.

Следует отметить что, охлаждение тела кессона и образование на его поверхности гарнисажа идет за счет высокой теплопроводности меди, из которой отливается кессон.

Уменьшение отношения (F1:F2) менее 0,90 приводит к увеличению тепловой нагрузки на поверхность кессона, а увеличение отношения (F1:F2) более 2,2 не целесообразно, т.к. расстояние между трубами змеевика практически будет уменьшаться вплоть до их соприкосновения друг с другом, что практически снизит механическую прочность кессона, который к эксплуатации будет не пригоден.

Два экспериментальных кессона одновременно испытаны в промышленных условиях наравне с кессонами-прототипами. Промышленные исследования проведены в течение 60 суток с измерением исследуемых параметров через 2 часа.

Каждый параметр, приведенный в таблице, является среднеарифметическим значением, набранным за декаду (120 измерений).

У кессона-прототипа и двух кессонов предлагаемой конструкции неизменными оставались четыре параметра: расход воды на охлаждение кессонов, общий расход дутья, подаваемый в ванну расплава, мощность перемешивания расплава и температура расплава (с разницей 6-13°С между двумя соседствующими значениями).

Многолетние наблюдения за работой промышленных печей имени А.В.Ванюкова на ОАО «Норильский никель» показывают, что тепловая нагрузка на фурменные и рядовые кессоны (отношение F1:F2=0,80) при температуре расплава 1280-1340°С составляет 115000-118000 ккал/(м2ч).

Переработка тугоплавкого сырья и увеличение температуры расплава с 1340°С до 1670°С увеличивает тепловую нагрузку до 196300 ккал/(м2ч).

Таким образом, кессоны-прототипы работают на пределе своих технических возможностей, что не позволяет их эксплуатировать в долговременных условиях.

Анализ проведенных промышленных исследований, приведенных в таблице, показывает, что тепловая нагрузка у кессона-прототипа с отношением F1:F2=0,80 выше на 72,2% по сравнению с кессоном предлагаемой конструкции с отношением F1:F2=1,25 и на 102,1% выше, чем кессон с отношением F1:F2=1,75.

Таким образом, по сравнению с прототипом предлагаемая конструкция кессона обеспечивает безопасную и долговременную работу, что убедительно аргументируется работой кессона с отношением F1:F2=1,75.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГОРИЗОНТАЛЬНАЯ ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВА | 2007 |

|

RU2355778C1 |

| ФУРМА ДЛЯ ПРОДУВКИ РАСПЛАВОВ | 1987 |

|

SU1450377A1 |

| ТОПКА СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ | 2007 |

|

RU2328654C1 |

| КОМПЛЕКС ЭКОЛОГИЧЕСКИ ЧИСТОЙ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ БЫТОВЫХ И ПРОМЫШЛЕННЫХ ОТХОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОЙ СОРТИРОВКИ И СУШКИ | 2018 |

|

RU2700134C1 |

| ФУРМА ДЛЯ ДОННОЙ И БОКОВОЙ ПРОДУВКИ | 2017 |

|

RU2676382C1 |

| Горизонтальная фурма для продувки расплава | 1987 |

|

SU1437404A1 |

| СПОСОБ СЖИГАНИЯ ТОПЛИВА В РАСПЛАВЕ С ПОЛУЧЕНИЕМ ШЛАКА ЗАДАННОГО СОСТАВА | 2008 |

|

RU2359169C1 |

| Способ остановки на капитальный ремонт III категории доменной печи | 1988 |

|

SU1680773A1 |

| Способ защиты кислородных фурм в конвертерах донного дутья | 1980 |

|

SU910781A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ СВИНЦОВОГО СЫРЬЯ | 2005 |

|

RU2283359C1 |

Изобретение относится к металлургии, в частности к плавильным агрегатам с барбатируемым шлаковым расплавом, используемым для переработки сульфидных полиметаллических руд и концентратов. Кессон содержит плиту из теплопроводного материала с залитым в нее змеевиком, штуцеры для входа и выхода охлаждающего агента, а змеевик кессона выполнен с отношением общей площади, рассчитанной по его наружному диаметру (F1, м2) к площади кессона (F2, м2) с огневой стороны, равным F1:F2=0,90-2,2. Кессон может быть выполнен с отверстием для установки в него дутьевой фурмы. Изобретение направлено на повышение эксплуатационной стойкости и безопасности работы кессонов рядовых и фурменных при форсированных режимах плавки с повышением температуры технологического процесса свыше 1670°С. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Кессон пирометаллургического агрегата барботажного типа, содержащий плиту из теплопроводного материала с залитым в нее змеевиком, штуцеры для входа и выхода охлаждающего агента, отличающийся тем, что для повышения эксплуатационной стойкости работы кессона его змеевик выполнен с отношением общей площади, рассчитанной по его наружному диаметру (F1) к площади кессона (F2) с огневой стороны равным

F1: F2=0,90-2,2,

где F1 - площадь залитого змеевика в тело кессона, рассчитанная по его наружному диаметру, м2;

F2 - площадь кессона с огневой стороны, м2.

2. Кессон по п.1, отличающийся тем, что он имеет отверстие для установки в него дутьевой фурмы.

| ВАНЮКОВ А.В | |||

| и др | |||

| Плавка в жидкой ванне | |||

| - М.: Металлургия, 1988, с.с.96-98 | |||

| Способ получения медных кессонированных элементов | 1991 |

|

SU1823803A3 |

| Плита перекрытия ванны дуговой печи | 1985 |

|

SU1320632A1 |

| 1999 |

|

RU2177859C2 | |

| Способ и приспособление для нагревания хлебопекарных камер | 1923 |

|

SU2003A1 |

Авторы

Даты

2011-01-20—Публикация

2008-12-22—Подача