Изобретение относится к черной металлургии, к производству толстого листа и может быть использовано для получения высококачественной трубной заготовки, например для труб, работающих в условиях низких (до -60 С) температур при высоких (до 100 атм) давлениях.

Целью изобретения является увели- чение производительности стана и улучшение качества проката.

Заготовку из стали 09Г2ФБ, полученную непрерывной разливкой стали, сечением 300 х 1650 мм и длиной 2,8 м нагревают в печи до 1200 С и подают в черновую клеть, где в 8 проходов раскатывается до толщины 56 мм и выходит из черновой клети при . По транспортному рольган- гу подкат подается к секциям интенсивного охлаждения, где в течение 15 с (при общем времени охлаждения 60 с - составляет 0,25) охлаждается со скоростью 8 град/с сверху и снизу, а после этого в течение 12 с (0,20 со скоростью 1,5 град/с (оценка интенсивности ведется по температуре поверхности). После этого температура подката равна сверху 850 С, снизу 865 С, в середине (по толщине) . Затем подкат поступает в секции регулирующего охлалодения, где охлаждается в течение 24 с (0,4 С) с интенсивностью сверху 600 , а снизу 1300 Вт/м2- С, после чего охлаждается на воздухе на раскатном поле в течение 9 с (0,15-2). При этом температура сверху 740°С, снизу 740 в середине . Подготовленный под кат раскатывается в чистовой клети в 5 проходов до толщины 14,2 мм, причем в 4 и 5 проходах при деформации подкат охлаждают с интенсивностью . 8 град/с, o6ecnettoB завершение дефор мации при 730 С.

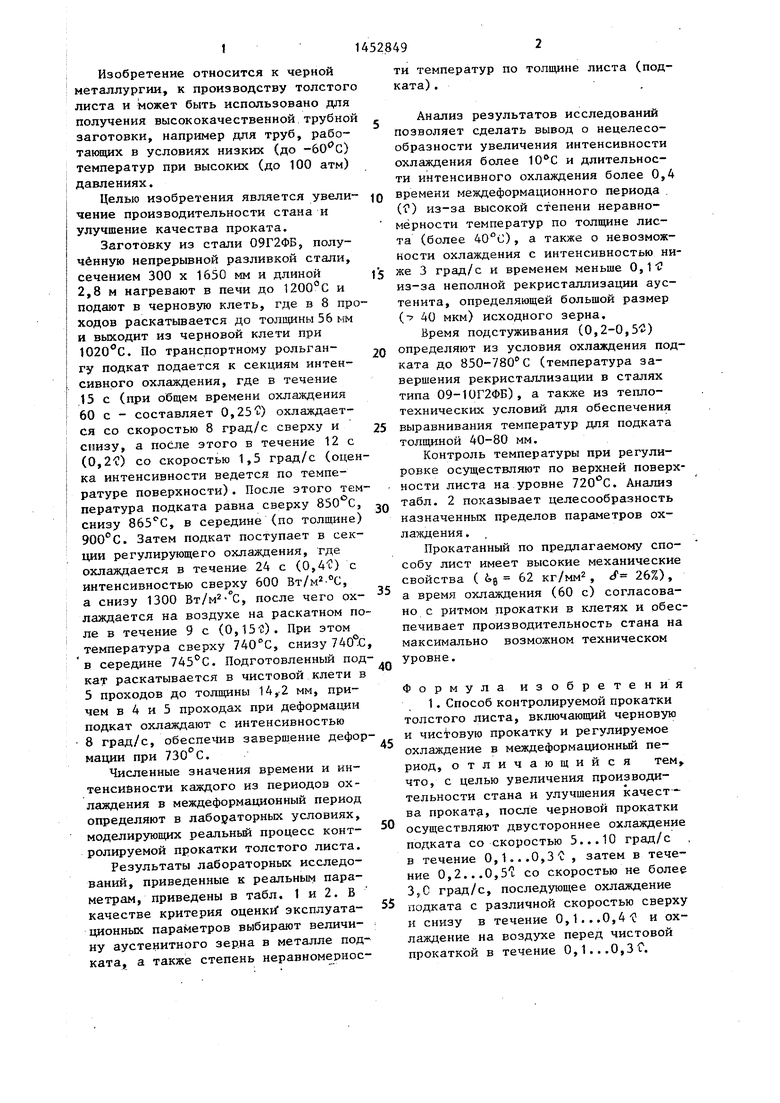

Численные значения времени и ин- тенсийности каждого из периодов охлаждения в междеформационный период определяют в лабораторных условиях, моделирующих реальньй процесс контролируемой прокатки толстого листа. Результаты лабораторных исследований, приведенные к реальным параметрам, приведены в табл. 1 и 2. В качестве критерия оценки эксплуатационных параметров выбирают величи- ну аустенитного зерна в металле подката, а также степень неравномерности температур по толщине листа (подката) ..

Анализ результатов исследований позволяет сделать вывод о нецелесообразности увеличения интенсивности охлаждения более и длительности интенсивного охлаждения более 0,4 времени междеформационного периода (Г) из-за высокой степени неравномерности температур по толщине листа (более 40°С), а также о невозможности охлаждения с интенсивностью ниже 3 град/с и временем меньше 0,11 из-за неполной рекристаллизации аус- тенита, определяющей больщой размер ( 40 мкм) исходного зерна.

Время подстуживания (0,2-0,52) определяют из условия охлаждения подката до 850-780 0 (температура завершения рекристаллизации в сталях типа 09-10Г2ФБ), а также из теплотехнических условий для обеспечения выравнивания температур для подката толщиной 40-80 мм.

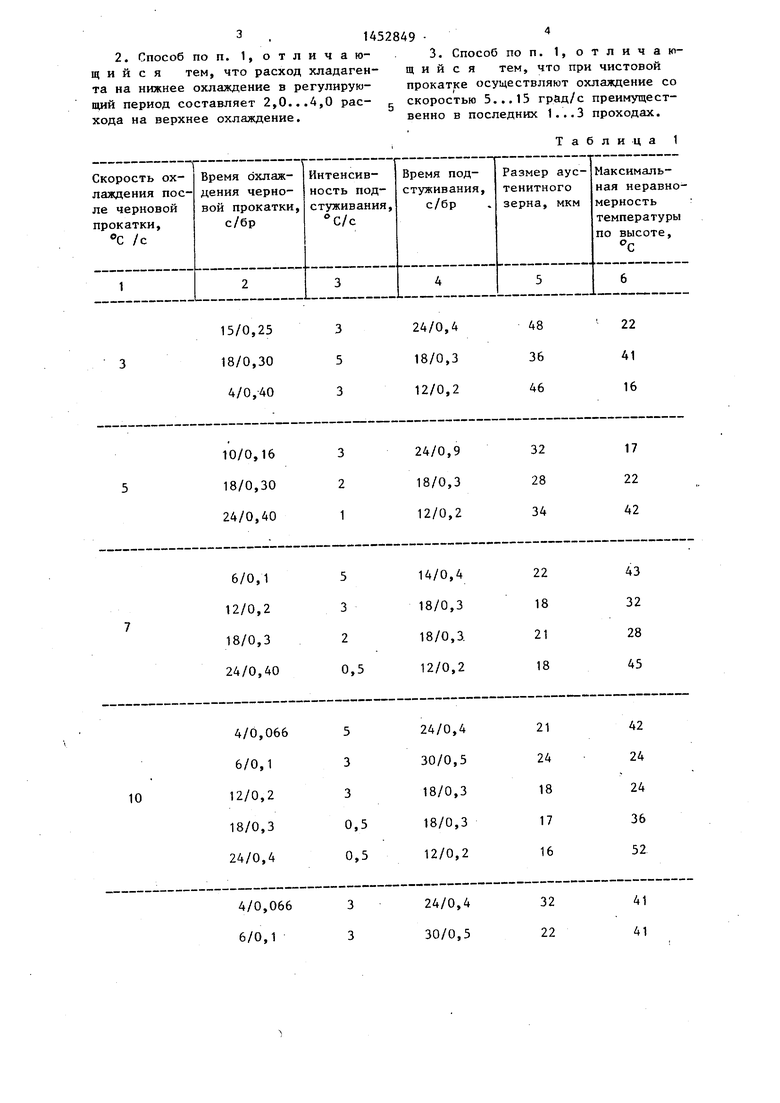

Контроль температуры при регулировке осуществляют по верхней поверхности листа на уровне 720 с. Анализ табл. 2 показывает целесообразность назначенных пределов параметров охлаждения . .

Прокатанный по предлагаемому способу лист имеет высокие механические свойства ( 2 кг/мм2 , ff 26%), а время охлаждения (60 с) согласовано с ритмом прокатки в клетях и обеспечивает производительность стана на максимально возможном техническом уровне.

Формула изобретения

1. Способ контролируемой прокатки толстого листа, включающий черновую и чис овую прокатку и регулируемое охлаждение в междеформационный период, отличающийся тем что, с целью увеличения производительности стана и улучшения качества прокату, после черновой прокатки осуществляют двустороннее охлаждени подката со скоростью 5...10 град/с в течение 0,1...0,3 С , затем в течение О,2...О,57 со скоростью не боле 3,0 град/с, последующее охлаждение подката с различной скоростью сверх и снизу в течение 0,1...0,4- и охлаждение на воздухе перед чистовой прокаткой в течение 0,1...0,3 С.

3 .1452849 -

2. Способ по п. 1, о т л и ч а ю- 3. Способ по п. 1, отличающийся тем, что расход хладаген- щ и и с я тем, что при чистовой та на нижнее охлаждение в регулирую- прокатке осуществляют охлаждение со щий период составляет 2,0...4,О рас- скоростью 5...15 град/с преимущест- хода на верхнее охлаждение.венно в последних 1...3 проходах.

Таблица 1

примечание, брбезразмерная величина времени охлаждения в долях от С.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контролируемой прокатки толстого листа | 1985 |

|

SU1390245A1 |

| Способ производства проката из малоперлитной стали | 1987 |

|

SU1421430A1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБНОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ НА РЕВЕРСИВНОМ СТАНЕ | 2018 |

|

RU2697301C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОИЗДЕЛИЯ С ЗАДАННЫМ СТРУКТУРНЫМ СОСТОЯНИЕМ | 2012 |

|

RU2516213C1 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2007 |

|

RU2350412C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС И КОМБИНИРОВАННЫЙ ПОЛУНЕПРЕРЫВНЫЙ СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2491140C2 |

| СПОСОБ ПРОИЗВОДСТВА РУЛОНОВ ГОРЯЧЕКАТАНОЙ ТРУБНОЙ СТАЛИ | 2004 |

|

RU2270064C1 |

| СПОСОБ ПРОКАТКИ НИЗКОЛЕГИРОВАННОГО ШТРИПСА ДЛЯ МАГИСТРАЛЬНЫХ ТРУБ НА ТОЛСТОЛИСТОВОМ РЕВЕРСИВНОМ СТАНЕ | 2009 |

|

RU2403105C1 |

| СПОСОБ КОНТРОЛИРУЕМОЙ ПРОКАТКИ ЛИСТОВ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319561C2 |

| СПОСОБ ГОРЯЧЕЙ ПРОКАТКИ ПОЛОС | 2004 |

|

RU2267368C1 |

Изобретение относится к черной металлургии, а именно к лроизводству толстого листа, и- может быть использовано для получения высококачественной трубной заготовки, например, для труб, работающих в условиях низ- кик (до -60°С) температур при высоких (до 100 атм) давлениях. ЦеЯью изобрет-вния является увеличение производительности и улучшение качества проката. Заготовку из стали 09Г2ФБ, полученную непрерывной разливкой .стали, сечением 300 х 1650 мм и длиной 2,8 м, нагревают в печи до 1200 С и проводят прокатку в черновой клети, а затем подкат интенсивно охлаждают в течение 15 с со скоростью 8°С/с сверху и снизу, а после этого в течение 12 с со скоростью 1,5 С/с. После этого температура подката равна сверху , снизу 865 С, в середине 900°С. Затем подкат охлаждают в течение 24 с с интенсивностью свер ху 600 -7т, а снизу 1300 , М Ом 1-. после чего охлаждают на воздухе в течение 9 с. При этом температура сверху , снизу , в середине . Затем подкат раскатьгеают в чистовой клети и охлаждают со GKO- ростью 8°С/с, обеспечивая завершение деформации при 730 С. Время охлаждения составляет 60 с, что повышает производительность стана. 2з.п. ф-лы, 2 табл. с S (Л с: ;: СЛ to 00 u CD

| Hutnicke listy | |||

| ЧССР, 1983, 38, № 8, с | |||

| ВРАЩАТЕЛЬНЫЙ АППАРАТ С ТУРБИННЫМ ДВИГАТЕЛЕМ ДЛЯ ГИДРАВЛИЧЕСКОГО БУРЕНИЯ СКВАЖИН | 1922 |

|

SU546A1 |

Авторы

Даты

1989-01-23—Публикация

1986-10-14—Подача