Изобретение относится к нефтяной промышленности и может быть использовано для очистки пласта, скважин, наземных и подземных коммуникаций от асфальто-смоло-парафиновых отложений (АСПО).

Цель изобретения повышения эффективности удаления асфальто-смоло-парафиновых отложений.

Поставленная цель достигается с помощью состава, включающего легкую пиролизную смолу и гексановую фракцию при следующем соотношении компонентов, мас. гексановая фракция 25-75; легкая пиролизная смола 25-75, причем смешение растворителя с асфальто-смоло-парафиновыми отложениями проводят в условиях кавитационного режима течения при числах Рейнольдса от 2•105 до 6•106.

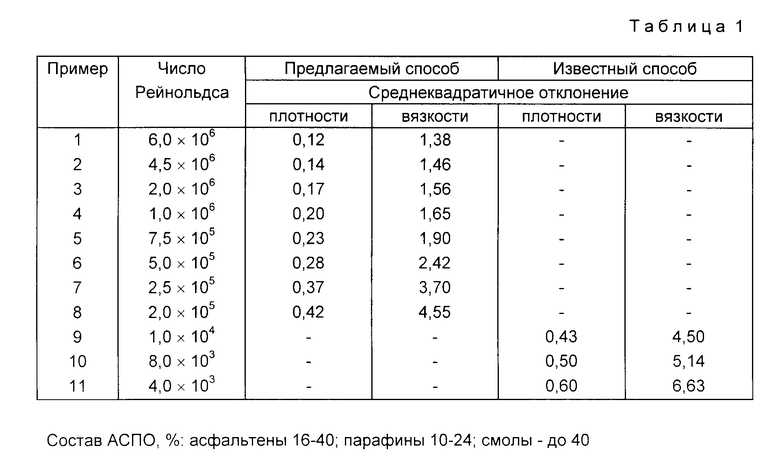

В табл. 1 приведены данные по степени однородности полученной смеси по данному способу в сравнении с известными. В качестве критерия однородности взяты средние квадратичные отклонения плотности и вязкости. Выбор этих показателей как контрольных объясняется простотой и высокой точностью методов их анализа.

Пример 1. АСПО и растворитель смешивают в потоке при числе Рейнольдса 6•106. Отбор проб на плотность и вязкость производят сразу после смешивания.

Примеры 2-8. Порядок смешивания тот же, что в примере 1, но смешивание производят при числах Рейнольдса 4,5 • 106; 2,0 • 106; 7,5 • 105; 5,0 • 105; 2,5 • 105 и 2,0 • 105 соответственно.

Примеры 9-11 (известные).

Данный состав для растворения АСПО показывает наибольшую эффективность растворения АСПО. В процессе испытаний варьируется содержание пиролизной смолы 25, 50 и 75%

В известном способе используется максимально возможное число Рейнольдса, достигаемое существующими методами смешения.

Как следует из данных табл. 1, интенсификация процесса существенно повышает однородность полученного раствора, что резко повышает его устойчивость к расслоению и оседанию. Из этой же табл. 1 вытекает обоснование выбранных пределов числа Рейнольдса. Повышение числа Рейнольдса до выше 6•106 является трудноразрешимой технической проблемой и не повышает эффективность удаления АСПО.

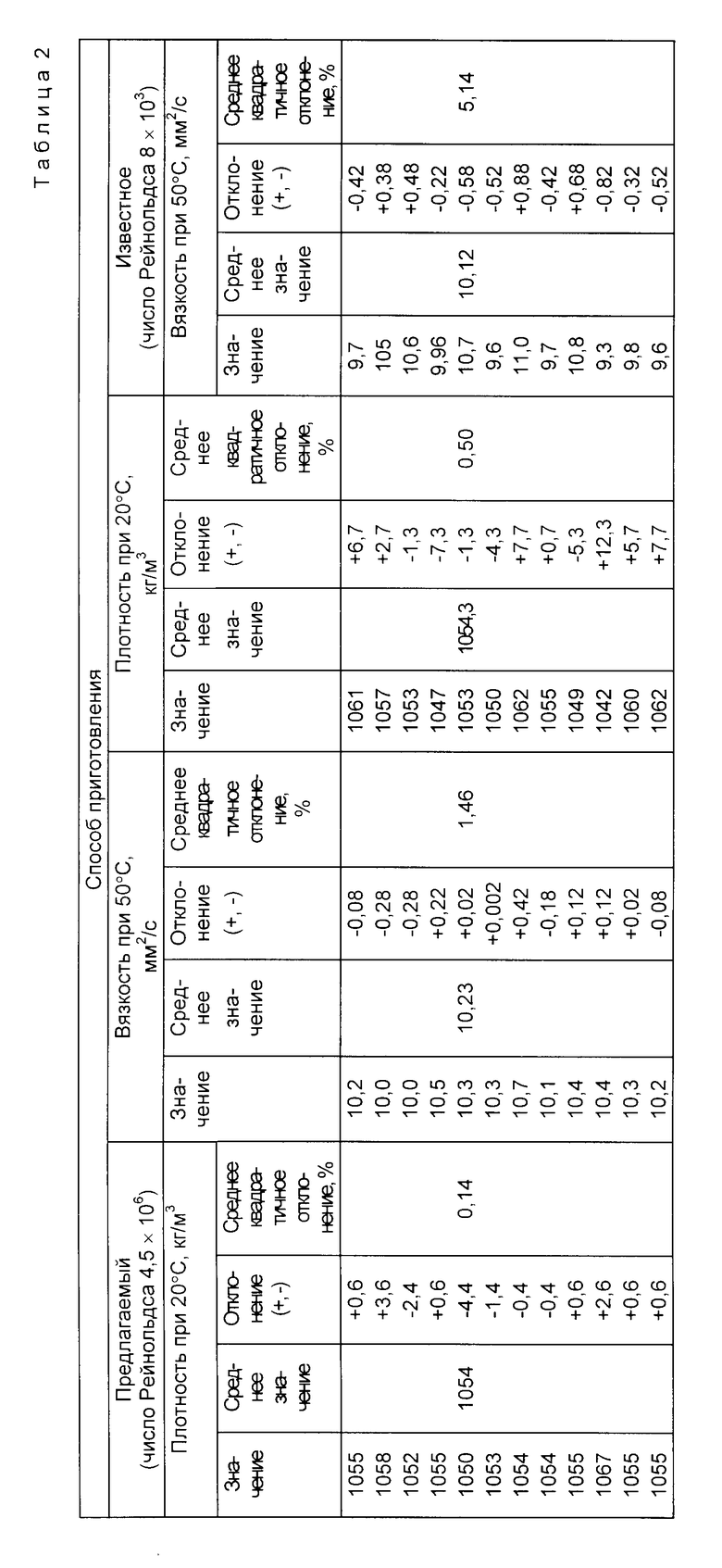

В табл. 2 представлены данные по расчету степени однородности, полученной предлагаемым и известным способами. Как следует из нее, осуществление данного способа позволяет повысить однородность до 3,5 раз. Повышение однородности при растворении АСПО позволяет исключить растворение и оседание АСПО.

В данном способе используется энергия развитого кавитационного поля в виде множества кумулятивных струек (образующихся в потоке кавитационных пузырьков), которые воздействуют на углеводородную среду на микрокинематическом уровне, влияя на ее структурно-механические свойства.

При промывке (очистке) объектов с применением кавитационного режима смешения АСПО и растворителя образующиеся при схлопывании в потоке кавитационных пузырьков тысячи кумулятивных микроструй (скорость струйки 105 м/с, ударное давление 106 кг/см2) прошивают жидкость, разрушая сложные структурные единицы, ассоциаты асфальтов и смолы до микрогетерогенного состояния. Для подтверждения эффективности данного способа проведены экспериментальные исследования в условиях производства технического углерода. В качестве объекта очистки берут резервуар емкостью 1000 м3 для хранения антраценовой фракции (при ее хранении в резервуаре быстро образуется слой АСПО). При достижении толщины осадка АСПО до 0,5 м в резервуар подается растворитель (25-75% гексановой фракции, 25-75% пиролизной смолы) в количестве 200 м3 насосом производительностью 150 м3/ч.

Характеристика антраценовой фракции:

Плотность при 20oC 1,108 г/см3

Вязкость при 50oC 6,66 сСт

при 100oC 2,66 сСт

Коксуемкость 1,28%

Элементный состав, мас.

Углерод 90,55

Водород 6,10

Сера 2,17

Фракционный состав, oC

н.к. 214

50% 344

Индекс коррекции 153

При испытаниях содержание АСПО в виде осадка составляет до 5% растворителя для полного растворения подается до 20% на объем сырья.

Диспергирующее устройство представляет собой участок трубопровода с установленным в нем кавитатором, выполненным в виде трехлопастной крыльчатки с лопастями суперкавитирующего профиля, обеспечивающего исключение эрозии лопаток при кавитации.

В промышленных условиях технологическая схема включает в себя емкость, циркулирующий насос, на выходе которого установлено диспергирующее устройство. Лабораторные исследования проводятся на лабораторной установке аналогичной компоновки при объеме емкости 120 л при моделировании гидродинамики.

Растворитель в резервуаре циркулируется через кавитационный аппарат до тех пор, пока не поступает полное растворение осадка АСПО после чего резервуар выдерживается на предмет образования повторного осадка. Затем в резервуаре хранится коксохимическое сырье (антраценовая фракция) до образования нового полуметрового осадка АСПО, и опыт повторяется при других значениях. Кавитационный аппарат позволяет, изменяя геометрию его проходного сечения, изменять число Рейнольдса в широком диапазоне. При циркуляции точка откачки из резервуара и вбрасывания в резервуар, производительность циркуляции не изменяются, что позволяет считать гидродинамические процессы, происходящие в резервуаре, постоянными.

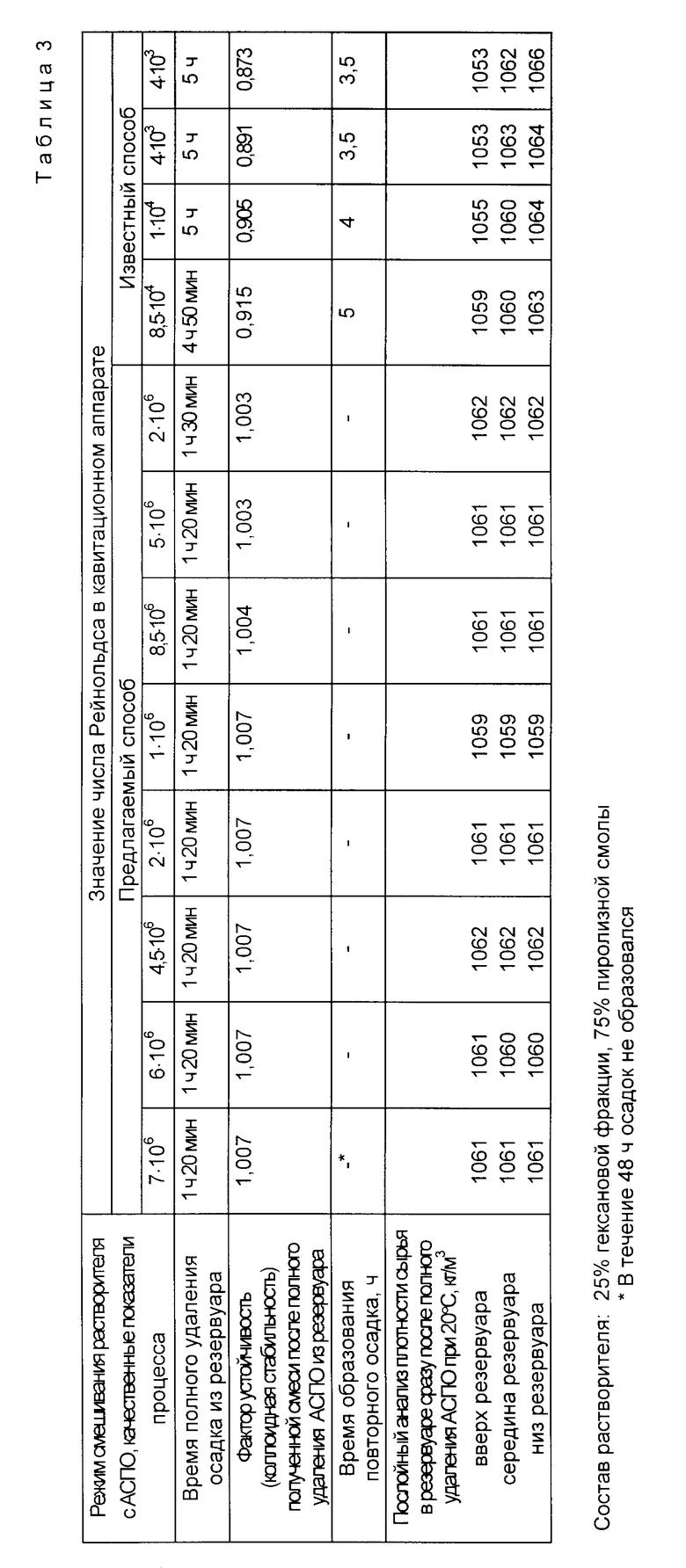

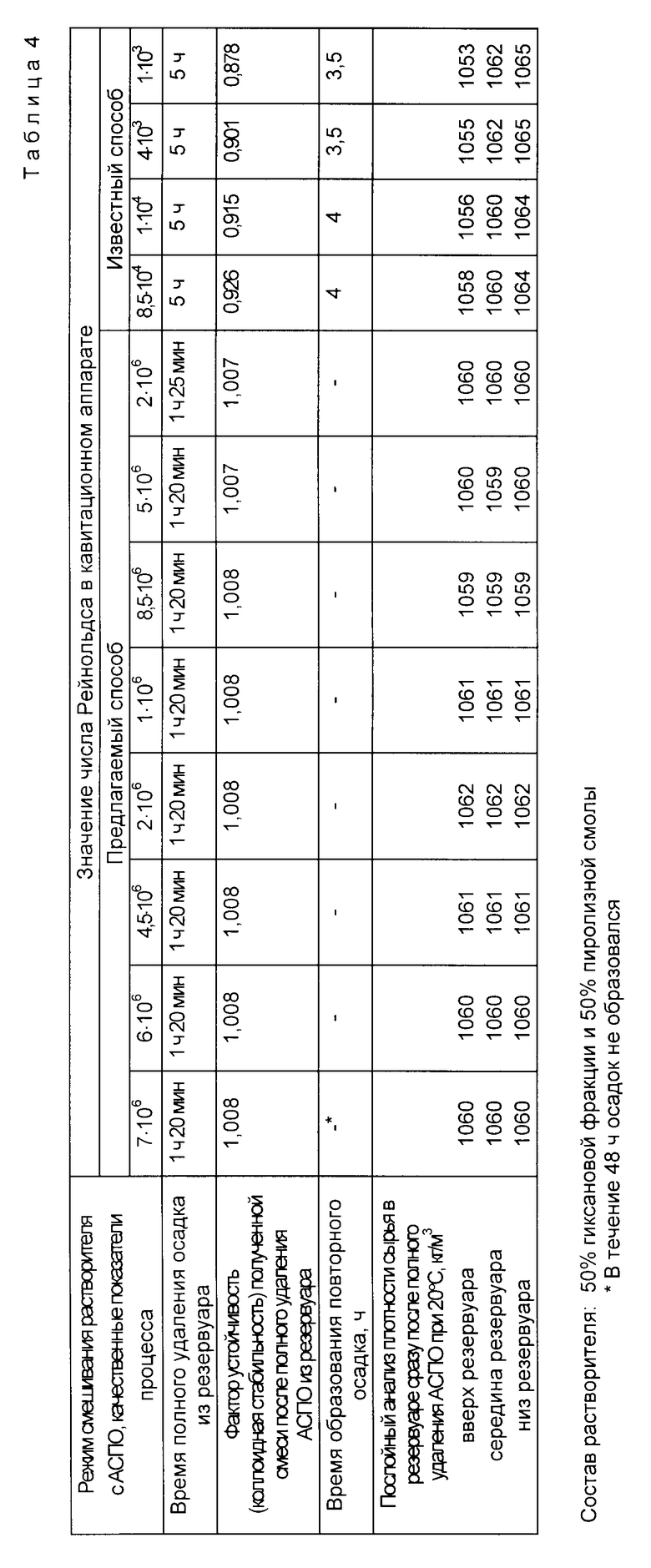

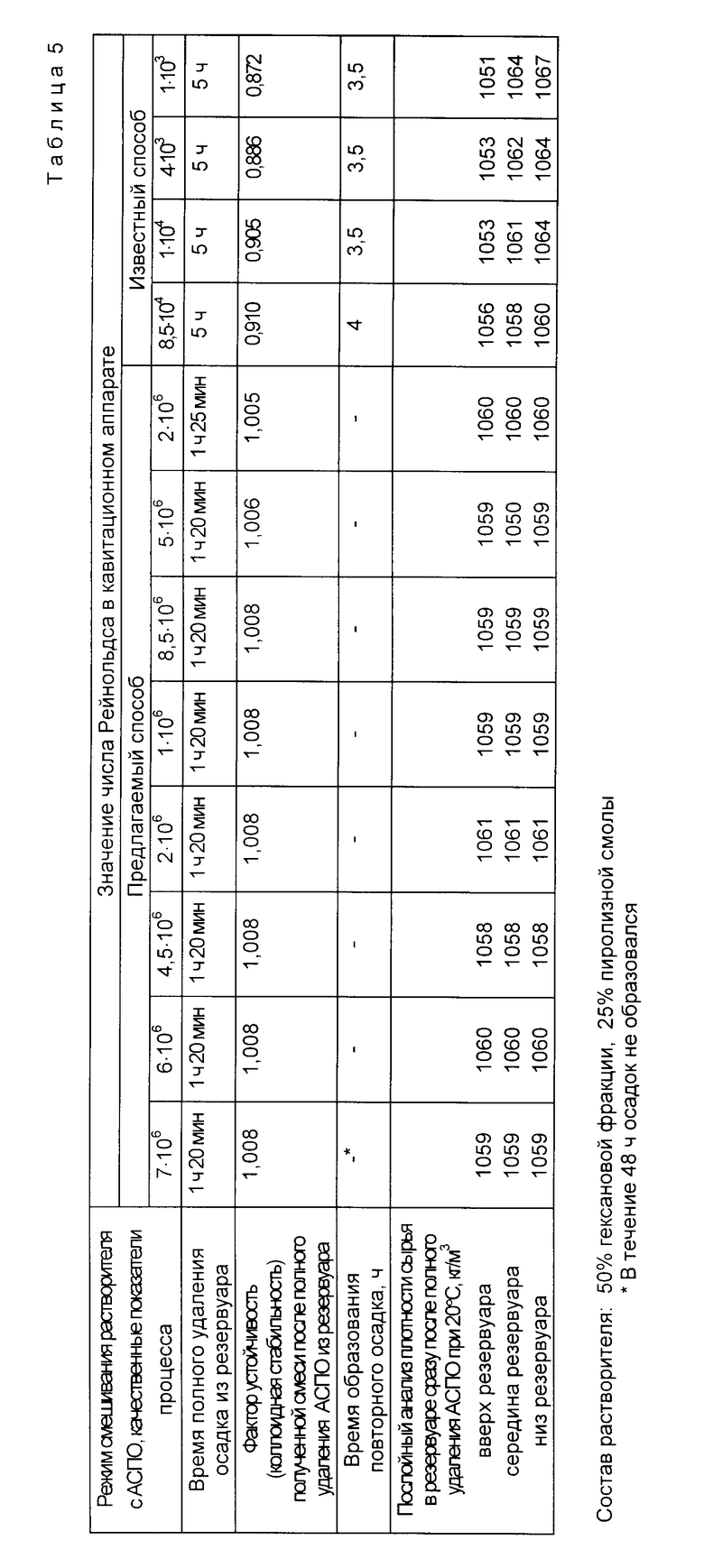

Поток растворителя и АСПО из резервуара попадает в кавитационную зону кавитационного аппарата, где происходит интенсивное смешение растворителя с АСПО. Результаты экспериментальных исследований, представленных в табл. 3-5, показывают, что при смешении растворителя с АСПО при числах Рейнольдса от 2•105 до 6 • 106 (кавитационных течений) резко сокращается время полного удаления осадка и увеличивается фактор устойчивости полученной смеси (см. табл. 3, 4 и 5), при этом не наблюдается повторного образования осадка. Это объясняется тем, что при кавитационном режиме смешения АСПО с растворителем (под действием кавитационно-кумулятивных микроструй) образуется истинный высокомолекулярный раствор с высокой степенью устойчивости. Определение фактора устойчивости проводится по методике, разработанной в МИНГ им. Губкина.

Послойный анализ плотности сырья в резервуаре показывает, что образовавшаяся смесь однородна и не слоится, а в совокупности с первым выводом подтверждает высокую эффективность предложенного способа.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ САЖИ | 1987 |

|

SU1572006A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1985 |

|

SU1358140A1 |

| СПОСОБ ПОЛУЧЕНИЯ САЖИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1984 |

|

SU1329158A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1985 |

|

SU1361783A2 |

| ФОРСУНКА | 1983 |

|

SU1189178A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНО-СМОЛИСТЫХ И ПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 2002 |

|

RU2223294C1 |

| ФОРСУНКА | 1986 |

|

SU1417560A1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТЕНОСМОЛОПАРАФИНОВЫХ ОТЛОЖЕНИЙ | 1996 |

|

RU2099382C1 |

| Состав для удаления асфальто-смолопарафиновых отложений | 1981 |

|

SU1092164A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1800684A1 |

Изобретение относится к нефтяной промышленности и может быть использовано для очистки пласта, скважин, наземных и подземных коммуникаций от асфальто-смоло-парафиновых отложений (АСПО). Цель изобретения - повышение эффективности удаления АСПО. Состав включает следующие компоненты, мас.%: гексановая фракция 25-75; легкая пиролизная смола 25-75. Смешение растворителя с АСПО проводят в условиях кавитационного режимотечения при числах Рейнольда от 2•105 до 6•106. При этом сокращается время полного удаления осадка, увеличивается фактор устойчивости полученной смеси и не наблюдается повторного образования осадка. Образовавшаяся смесь однородна и не слоится. 5 табл.

Способ удаления асфальто-смоло-парафиновых отложений с помощью состава, включающего легкую пиролизную смолу и гексановую фракцию при следующем соотношении компонентов, мас.

Гексановая фракция 25 75

Легкая пиролизная смола 25 75

отличающийся тем, что, с целью повышения эффективности асфальто-смоло-парафиновых отложений, смешение растворителя с асфальто-смоло-парафиновыми отложениями проводят в условиях кавитационного режима течения при числах Рейнольдса 2•105 6•106.

| Состав для удаления асфальто-смоло-парафиновых отложений | 1980 |

|

SU1060666A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| Состав для удаления асфальто-смолопарафиновых отложений | 1981 |

|

SU1092164A1 |

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

Авторы

Даты

1997-09-20—Публикация

1986-09-30—Подача