Изобретение относится к технике перемешивания и размола, применяемой в нефтехимической и других отраслях промышленности.

Целью изобретения является управление интенсивностью процесса перемешивания.

Это достигается тем, что в смесителе, содержащем корпус с установленным в нем кавитатором, выполненным в виде ступицы с лопастями клиновидной формы, снабженными гибкими накладками, задние части которых соединены с приводом, обеспечивающим их разнонаправленное поперечное перемещение, на внутренней поверхности корпуса и наружной поверхности ступицы выполнены выемки, в которых установлены боковые торцы накладок.

Соединение задних частей накладок с приводами позволяет поперечно изгибать накладку. При этом на накладке возникают два встречно направленных вихря, в местах взаимодействия которых происходит интенсивное дополнительное зарождение кавитационных микропузырьков.

Встречное взаимодействие вихрей облегчает условия возникновения кавитации, снижает энергозатраты на образование каверн равных размеров.

Взаимное влияние двух вихрей проявляется в том, что из-за их нестабильности отсутствует стабильная зона генерирования дополнительных пузырьков. Эта зона периодически изменяет свое местоположение. Это явление существенно интенсифицирует процесс образования пузырьков. Допустим зона образования стабильна. Тогда количество пузырьков (учитывая процесс зарождения и роста) имеет предел. При смещении этой зоны в новое место (свежее) происходит зарождение и рост новых микропузырьков, которые не мешают процессам роста пузырьков в предыдущем месте. Таким образом создаются благоприятные условия формирования и роста пузырьков.

Применение накладок с изгибом средней части позволяет интенсифицировать процесс смешения за счет взаимодействия каверн, образованных за накладками лопаток. Эффективность такого взаимодействия гораздо выше, чем взаимодействие струй, образованных за лопастями, так как в этом случае происходит взаимодействие кумулятивных струек, образованных в разных кавернах, что значительно повышает однородность и гомогенизацию.

Такая конструкция позволяет одновременно использовать для смешения воздействия кавитации и гидравлических ударов при соударениях каверн.

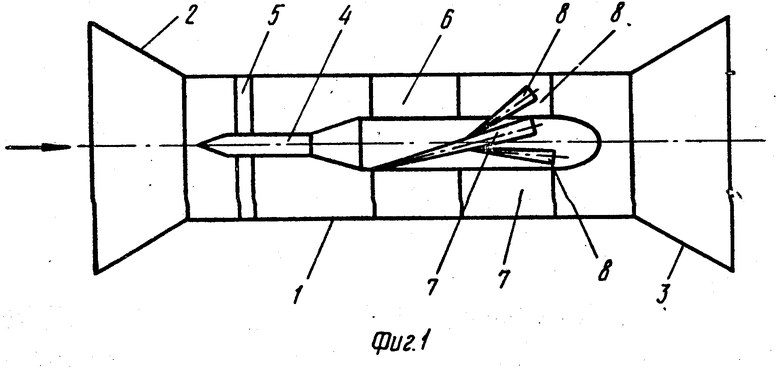

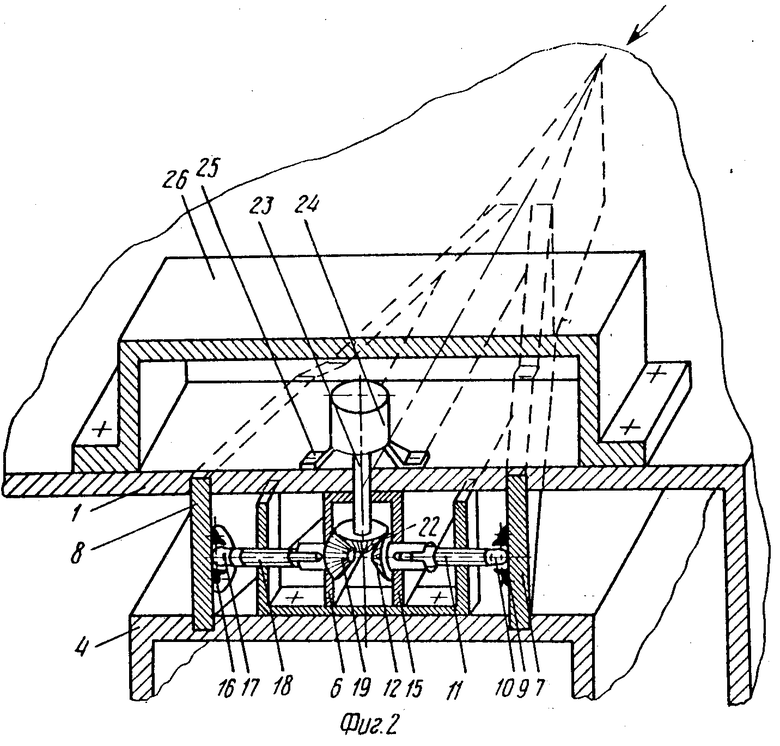

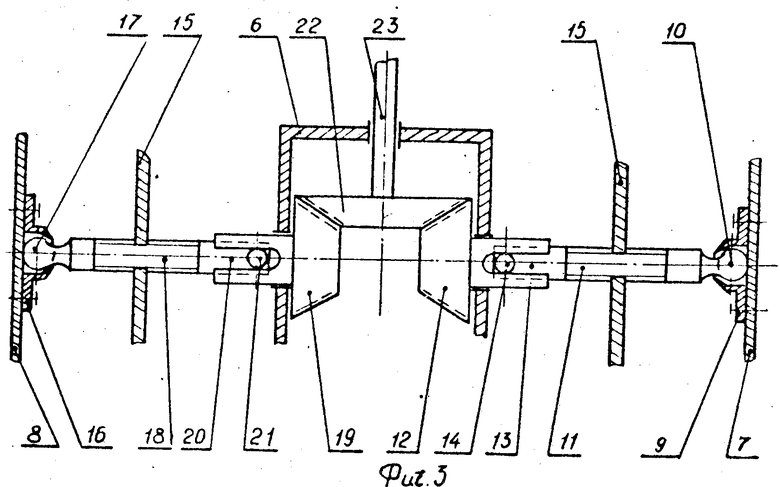

На фиг. 1 изображен смеситель; на фиг. 2 пример выполнения рабочих кавитирующих элементов смесителя; на фиг. 3 узел перемещения накладок.

Смеситель содержит корпус 1 с патрубками подводами 2 и отвода 3. Внутри корпуса 1 на ступице 4, укрепленной внутри корпуса 1 опорами 5, укреплены лопасти 6 с наружной 7 и внутренней 8 накладками. Ступица 4 выполнена прямоугольного сечения, на каждой боковой поверхности установлена лопасть 6. Передняя часть накладок 7 и 8 закреплена в выемках на боковой поверхности лопасти 6. Боковые торцы накладок 7 и 8 расположены в выемках в корпусе 1 и ступице 4. В задней части наружной накладки 7 закреплена шаровая опора 9, в которой размещен при помощи шарового пальца 10 шток 11. С другой стороны шток 11 размещен в хвостовике конической шестерни 12, в которой выполнен продольный паз 13. В пазу 13 размещен штифт 14, жестко установленный в штоке 11. В средней части штока 11 выполнена наружная винтовая нарезка, посредством которой шток 11 установлен в наружной щеке кронштейна 15. В задней части внутренней накладки 8 закреплена шаровая опора 16, в которой размещен при помощи шарового пальца 17 шток 18. С другой стороны шток 18 размещен в хвостовике конической шестерни 19, в котором выполнен продольный паз 20. В пазу 20 размещен штифт 21, жестко установленный в штоке 18. В средней части штока 18 выполнена наружная винтовая нарезка, посредством которой шток 18 установлен во внутренней щеке кронштейна 15. Конические шестерни 12 и 19 соединены с конической шестерней 22, которая валом 23 соединена с приводом 24 вращательного движения. Привод 24 опорами 25 закреплен на корпусе 1. Привод 24 герметично закрыт крышкой 26. Нарези на штоках 11 и 18 могут быть выполнены одно- и разнонаправленными.

Смеситель работает следующим образом. Смешиваемые компоненты поступают в корпус 1 через патрубок 2 подачи. При обтекании лопастей 6 с накладками 7 и 8 за счет сужения проходного сечения и закручивания потока скорость потока возрастает, а давление понижается. В месте набольшего сужения потока давления понижается до величины давления насыщенных паров и на задних кромках накладок образуются кавитационные микропузырьки, заполненные парогазовой смесью, которые смыкаются в каверну.

По мере движения кавитационные пузырьки увеличиваются в размерах и, попадая в область повышенного давления, микропузырьки, достигнув критических размеров, схлопываются с образованием кумулятивных микроструй со скоростями порядка 105 м/с и ударными давлениями порядка 104-105 кгс/см2. Эти микроструи оказывают интенсивное размалывающее и перемешивающее воздействие на обрабатываемую смесь.

Далее обработанная смесь поступает через патрубок 3 в технологический трубопровод, по которому смесь и транспортируется со скоростью 1-2 м/с.

Следует отметить, что схлопывание кавитационных микропузырьков происходит в хвостовой части каверны, и интенсивность воздействия микроструй определяется количеством образующихся микропузырьков и их размерами в момент, предшествующий их схлопыванию.

Зависимость интенсивности кавитационного воздействия от размеров пузырьков может быть представлена в виде

E = NkP(R

где

N количество пузырьков;

k коэффициент пропорциональности;

P давление жидкости, окружающей пузырек;

R0 и R соответственно максимальный радиус пузырька перед его схлопыванием и радиус пузырька после схлопывания.

В случае, если обрабатываемую смесь предварительно подвергают тщательной дегазации, слагаемое R пренебрежимо мало и может не учитываться.

Установлено, что относительная длина каверны зависит помимо прочих параметров от размеров кавитирующего элемента и положения его составных элементов относительно оси потока. При этом размещение лопастей под углом к оси потока обеспечивает существование каверны, а поперечный изгиб накладок обеспечивает создание двух вихрей, которые существенно интенсифицируют процесс образования и роста кавитационных микропузырьков.

Выполнение лопасти с наружной и внутренней накладками с возможностью изгиба их задних частей относительно лопасти позволяет изменить интенсивность закручивания потока, что обеспечивает резкий рост количества генерируемых кавитационных микропузырьков. Очень важно, что происходит это без изменения угла атаки лопасти, что обеспечивает минимальные энергозатраты.

Названия накладок, а также щек кронштейна 15 "наружная" и "внутренняя" выбраны по следующим соображениям. В результате размещения лопасти под углом к оси потока возникает подъемная сила, при этом на одной плоскости лопасти давление жидкости выше, чем на противоположной лопасти. Поэтому накладка, примыкающая к плоскости лопасти со стороны повышенного давления, называется "наружной", а накладка, примыкающая к плоскости со стороны пониженного давления, "внутренней", соответственно названы и щеки кронштейна 15.

Изгиб накладок относительно лопасти изменяет кривизну поверхностей, обтекаемых потоком, что вызывает интенсивную закрутку потока. При этом потоки смеси, закрученные соседними лопастями с их соответствующими накладками, взаимодействуют между собой с образованием макровихрей, которые, "срываясь" с задних кромок накладок, вызывают генерирование дополнительного количества кавитационных микропузырьков. В этом также проявляется сверхсуммарный эффект.

Соединение накладок 7 и 8 с коническими шестернями 12 и 19 посредством штоков 11 и 18 таким образом, как описано выше, позволяет преобразовать вращательное движение конических шестерен 12 и 19 во вращательно-поступательное перемещение штоков и изгиб накладок. Глубина закрепления накладок в корпусе и ступице достаточна для изгиба накладок без выхода их из выемок в ступице 4 и корпусе 1. В случае, когда резьбовая нарезка в штоках 11 и 18 и в соответствующих щеках кронштейна 15 имеет одно направление, при вращении штоки 11 и 18 перемещаются внутрь хвостовиков шестернями 12 и 19, обеспечивая изгиб задней части накладок 8 и 7 к лопасти 6. При реверсе привода 24 происходит изгиб накладок 7 и 8 в противоположную сторону.

При необходимости повысить интенсивность кавитационного смешения резьбовые соединения в штоках 11 и 18 и соответствующих щеках кронштейна 15 выполняют разнонаправленными. В этом случае одна из накладок изгибается к лопасти 6, а другая от лопасти 6. При реверсе привода 24 направление изгиба накладок 7 и 8 изменяется.

Приведем примеры конкретного применения данного смесителя, который испытывался в производстве огнестойкой жидкости (ОЭРЖ) в условиях Бердянского ОНМЗ.

Состав ОЭРЖ, мас.

Минеральное масло 50

Стабилизирующая присадка 0,01

Вода Остальное

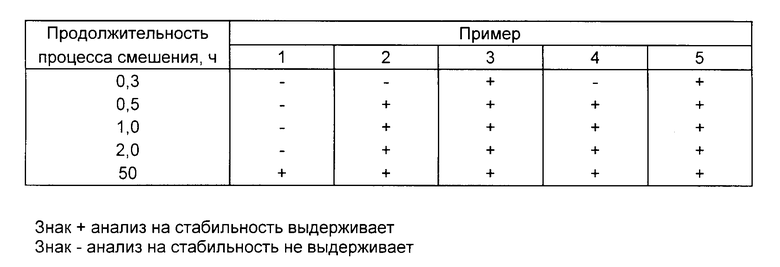

Предварительно приготовленную смесь насосом подавали в смеситель, установленный в циркуляционном контуре резервуара, объемом 20 м3. Оценка качества смешения осуществлялась по важнейшему для эмульсии показателю стабильности, а оценка энергозатрат по времени циркулирования. Для определения стабильности пробу ОЭРЖ подогревали до температуры 100oC и выдерживали в течение 1 ч. Проба выдержала, если расслоения эмульсии не произошло.

Пример 1. По прототипу.

Пример 2. Осевая линия накладок 7 и 8 изгибается в сторону от лопасти 6 на расстояние 5 мм.

Пример 3. Осевая линия накладки 7 изгибается в сторону от лопасти 6, осевая линия накладки 8 изгибается в сторону к накладке 6 (расстояние 5 мм).

Пример 4. Осевая линия накладок 7 и 8 изгибается в сторону к лопасти 6 на расстояние 5 мм.

Пример 5. Осевая линия накладки 7 изгибается в сторону к лопасти 6, осевая линия накладки 8 изгибается в сторону от лопасти 6 (расстояние 5 мм).

Результаты испытаний предложенного решения и анализы образцов ОЭРЖ на стабильность приведены в таблице.

В примере 2 по сравнению с прототипом интенсификация процесса смешения достигается за счет закручивания потока на изгибе задних частей накладок 7 и 8 с образованием двух макровихрей, расположенных между выступом изгиба накладки, корпусом и ступицей.

В примере 3 в сравнении с примером 2 на одной накладке образуются два вихря, на второй накладке, где имеет место изгиб накладки внутрь к лопасти 6, образуется один вихрь, который взаимодействует с соседней накладкой, на которой образуется два вихря. Такое взаимодействие приводит к дополнительному генерированию кавитационных пузырьков, что и приводит к интенсификации процесса смешения. Управление величиной и направлением изгиба накладок 7 и 8 позволяет эффективно и плавно управлять интенсивностью смешения без изменения величины гидравлического сопротивления. Таким образом, в примере 3 существенно расширен диапазон изменения интенсивности смешения практически при одних и тех же энергетических затратах на смешение.

В сравнении с базовым объектом предлагаемое решение позволяет за счет расширения диапазона управления интенсивностью смешения добиваться оптимальной интенсивности кавитационного воздействия для проведения смешения как гомогенных, так и гетерогенных потоков при одновременном снижении энергозатрат на 10-15% Применение данного решения при производстве смазочно-охлаждающих жидкостей позволяет интенсифицировать процесс смешения и диспергирования жидкостей с вязкостью 10-1000 сСт.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 1990 |

|

SU1732530A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1679699A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1614242A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1534816A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1814217A1 |

| КАВИТАЦИОННЫЙ РЕАКТОР | 1989 |

|

SU1672653A1 |

| СМЕСИТЕЛЬ | 1990 |

|

SU1720184A1 |

| СМЕСИТЕЛЬ | 1989 |

|

SU1785114A1 |

| КАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1988 |

|

SU1718419A1 |

| СМЕСИТЕЛЬ | 1988 |

|

SU1594751A1 |

Использование: перемешивание и размол в нефтехимической и других отраслях промышленности. Сущность изобретения: смеситель имеет лопасти клиновидной формы с гибкими накладками, задние части которых имеют возможность разнонаправленного поперечного перемещения. На внутренней поверхности корпуса и наружной поверхности ступицы выполнены выемки, в которых установлены боковые торцы накладок. 3 ил, 1 табл.

Смеситель, содержащий корпус с установленным в нем кавитатором, выполненным в виде ступицы с лопастями клиновидной формы, снабженными гибкими накладками, задние части которых соединены с приводом, обеспечивающим их разнонаправленное поперечное перемещение, отличающийся тем, что, с целью управления интенсивностью процесса перемешивания, на внутренней поверхности корпуса и на наружной поверхности ступицы выполнены выемки, в которых установлены боковые торцы накладок.

| СМЕСИТЕЛЬ | 1989 |

|

SU1679699A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1997-09-20—Публикация

1990-05-28—Подача