I 3. Способ по п.2, о тл и ч аю- щ и и с я тем, что в качестве окисU54634

- лительно-восстановительной газовой смеси используют воздух.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления режущего инструмента из быстрорежущей стали и твердого сплава с износостойким покрытием | 1983 |

|

SU1465463A1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКИХ СВЕРХТВЕРДЫХ ПОКРЫТИЙ | 2007 |

|

RU2360032C1 |

| СПОСОБ ОБРАБОТКИ РЕЗАНИЕМ | 2004 |

|

RU2280538C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2004 |

|

RU2260633C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ С НАНОКРИСТАЛЛИЧЕСКОЙ СТРУКТУРОЙ НА РЕЖУЩЕМ ИНСТРУМЕНТЕ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2413790C2 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2297473C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2293794C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2297472C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО ПОКРЫТИЯ ДЛЯ РЕЖУЩЕГО ИНСТРУМЕНТА | 2005 |

|

RU2293793C1 |

1. Режущий инструмент, содержащий основу с нанесенным на нее износостойким многослойным покрытием, в котором слой, прилегающий к основе, выполнен из углеродсодержащих соединений и снабжен кислородсодержащей защитной пленкой, отличающийся тем, что, с целью повьппе- ния стойкости инструмента, в последнем слое износостойкого покрытия сформирована дисперсионно-прочненная переходная зона, причем состав защитной пленки имеет вакансионное отклонение от стехиометрии в подрещетке кислорода. 2. Способ изготовления режущего инструмента, включающий очистку и разогрев поверхности инструментальной основы в вакууме ускоренными ионами материала катода и газа-реагента, вводимого в объем в процессе очистки при парциальном давлении реакционного газа 6,67-6,67.10 Па, до температуры карбидизации посредством приложения к инструменту напряжения смещения 800-10000 В с последующим снижением напряжения смещения до 25-750 В и последовательным формированием многослойного покрытия и кислородсодержащей защитной пленки путем поочередного ввода в объем газов- реагентов и поочередного подключения катодов, выполненных из металлов IV-VI группы Периодической системы элементов, с последующим охлаждением инструмента до комнатной.температуры, отличающийся тем, что, с целью повьпиения стойкости инструмента, после формирования последнего слоя многослойного износостойкого покрытия вновь повышают напряжение смещения на инструменте до 800-10000 В и одновременно с газом-реагентом вводят в объем окислительно-восстановительную газовую смесь с сохранением указанного давления и производят очистку,и разогрев поверхности последнего слоя покрытия до температуры карбидизации первого слоя, после чего напряжение смещения вновь уменьшают до 25-750 В, прекращают подачу газа-реагента и выдерживают инструмент в камере до восстановления давления, соответствующего его значению на стадии конденсации покрытия, затем перед охлаждением инструмента его выдерживают в течение 5-45 мин в окислительно-восстановительной смеси в процессе очистки. и (Л сд 4 О5 OQ й

Изобретение относится к металлообработке, в частности к инструменту с износостойким покрытием, и может Ьыть использовано в станкоинструмен- Цельной промьшшенности. Известен д-вердосплавный режущий инструмент, состоящий из основы из спеченного карбида и нанесенного на нее защитного покрытия из окиси алю- МИНИН толщиной 1-20 мкм. I Недостатком указанного инструмен- |та является его низкая термостойкость, обусловленная разницей значений коэффициентов термического рас- ширения материалов основы и покрытия в процессе эксплуатации, так как про |исходит растрескивание, отслаивание |покрытия и, соответственно, снижение :стойкасти режущего инструмента.

Наиболее близким техническим реше :Нием к изобретению является реясущий инструмент, состоящий из основы, на- :несенного на нее износостойкого многослойного покрытия и кислородсодер- |жащей защитной пленки, причем слой покрытия, прилегающий к основе, выполнен из соединений, содержащих углерод .

Многослойное покрытие известного режущего инструмента состоит из карбидов, нитридов, карбонитридов, окси карбонитридов металлов IV-VI групп Периодической системы элементов, а кислородсодержащая защитная пленка, нанесенная на многослойное покрытие, .выполнена из окислов следующих металлов: гафний, цирконий, алюминий, хром, бериллий.

Недостатком известного режущего инструмента является его низкая стойкость, обусловленная разными коэффициентами термического расширения защитной пленки и многослойного покрытия, что ведет к нарушению адгезионного контакта в зоне их соприкосновения и, как следствие, к отслаиванию и растрескиванию пленки.

Кроме того, пленка не обеспечивает защиту покрытия от разрушения кислородом воздуха после ее прорыва из- за отсутствия между пленкой и покрытием переходного слоя.

Наиболее близким техническим решением к изобретению является способ изготовления режущего инструмента, при котором производят очистку и разогрев поверхности инструментальной основы в вакууме ускоренными ионами материала катода и газа-реагента, вводимого в камеру в процессе очистки до создания в ней давления 6,67 - 6,67-10 Па, до температуры карбиди- зации материала катода посредством приложения к режущему инструменту напряжения 800 - 10000 В, после чего напряжение на режущем инс трументе уменьшают до 25-750 В и формируют многослойное покрытие, а затем кислородсодержащую пленку путем поочередного ввода в камеру газов-реагентов при давлении в камере 6,67 - 6,67 10 Па и одновременного подключения соответствующего катода и вьщержки инструмента в камере в указанных условиях в течение времени, определяемого заданной толщиной наносимого слоя или пленки, после чего инструмент охлаждают до комнатной температуры.

Недостатком известного способа является низкая стойкость режущего инструмента с покрытием, обусловленная повышенной хрупкостью защитной-кислородсодержащей пленки, образованной окислами, и низкой адгезией защитной пленки с покрытием, так как последние обладают различными коэффициента .ми термического расширения.

Целью изобретения является повьше ние стойкости режущего инструмента.

Поставленная цель достигается тем что в режущем инструменте, содержащем основу с нанесенным на нее износостойким многослойным покрытием, в

котором слой, прилегающий к основе, выполнен из углеродсодержаишх соединений и кислородсодержап;ей защитной пленки, в последнем слое износостойкого покрытия сформирована дисперси- онно-упрочненная переходная зона, причем состав защитной пленки имеет вакансионное отклонение от стехиометрии в подрешетке кислорода.

В способе, реализующем изготовление указанного инструмента, включающем очистку и разогрев поверхности инструментальной основы в вакууме ускоренными ионами материала катода и газа-реагента, вводимого в объем в процессе очистки при парциальном давлении реакционного газа 6,67 - 6,67 к , до температуры карбидизации посредством приложения к рел ущему ин струменту напряжения смещения 800- 10000 В с последующим уменьшением напряжения смещения до 25-750 В и последовательным формированием многослойного покрытия и кислородсодержащей защитной пленки путем поочередного ввода в объем газов-реагентов и поочередного подключения катодов, выполненных из металлов IV-VI группы Периодической системы элементов, с охлаждением инструмента до комнатной температуры, после формирования последнего слоя многослойного износостойкого покрытия вновь повьшают напряжение смещения на инструменте до 800-10000 В и одновременно с газом- реагентом вводят в объем окислительно-восстановительную газовую смесь с сохранением указанного давления и производят очистку и разогрев поверх кости последнего слоя покрытия до температуры карбидизации первого слоя, после чего напряжение смещения вновь уменьщают до 25-750 В, прекращают подачу газа-реагента и выдерживают инструмент в камере до восстановления давления, соответствующего его значению на стадии конденсации покрытия, затем перед охлаждение м инструмента его выдерживают в течение 5-45 мин в окислительно-восстановительной смеси в процессе очистки причем в качестве окислительно-восстановительной смеси используют воз- ДУХ.

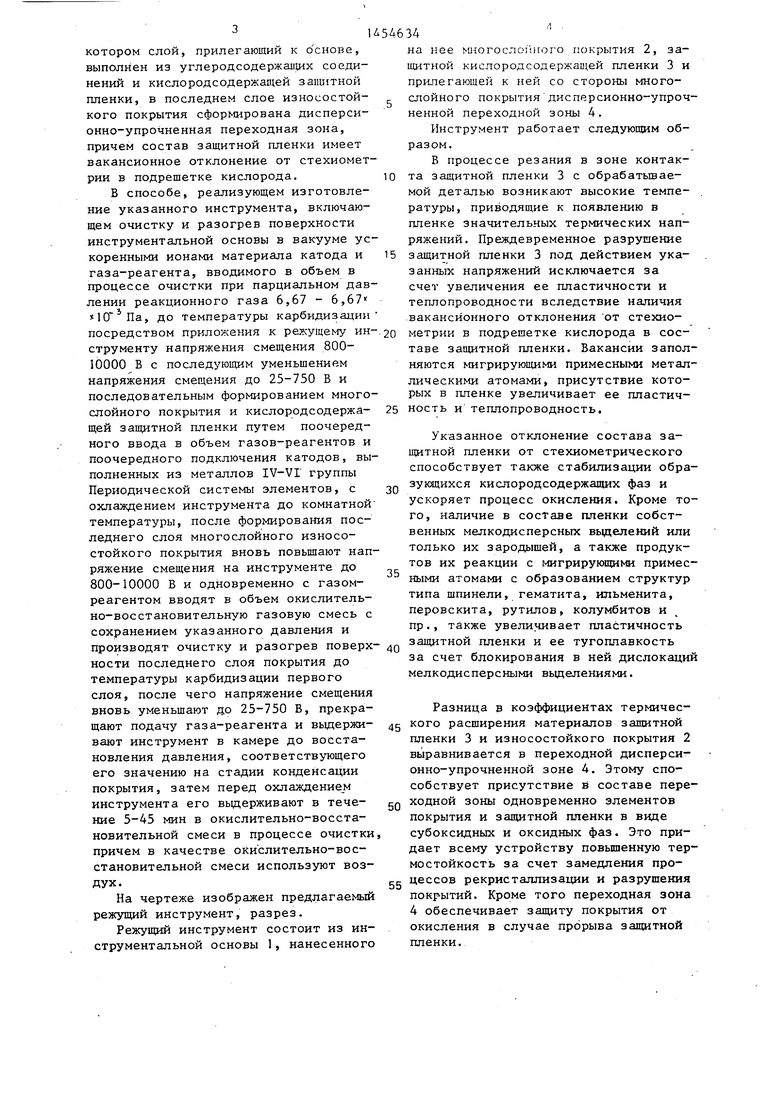

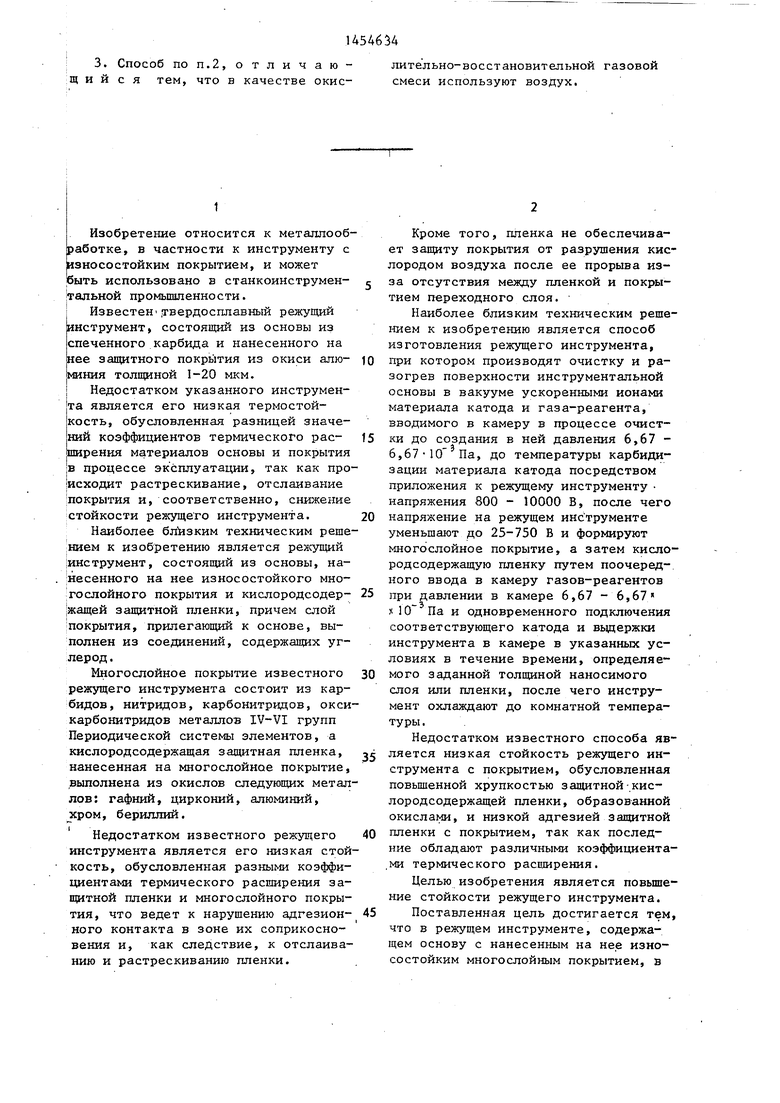

На чертеже изображен предлагаемый режущий инструмент, разрез.

Режущий инструмент состоит из инструментальной основы 1, нанесенного

5

5

0

о 0

на нее многослсч пюго покрытия 2, защитной кислородсодержащей пленки 3 и прилегающей к ней со стороны многослойного покрытия дисперсионно-упроч- ненной переходной зоны 4.

Инструмент работает следующим образом.

В процессе резания в зоне контакта защитной пленки 3 с обрабатьшае- мой деталью возникают высокие температуры, приводяпще к появлению в пленке значительных термических напряжений. Преждевременное разрушение защитной пленки 3 под действием указанных напряжений исключается за счет увеличения ее пластичности и теплопроводности вследствие наличия вакансйонного отклонения от стехиометрии в подрещетке кислорода в составе защитной пленки. Вакансии заполняются мигрирующими примесными металлическими атомами, присутствие которых в пленке увеличивает ее пластичность и теплопроводность.

Указанное отклонение состава защитной пленки от стехиометрического способствует также стабилизации образующихся кислородсодержащих фаз и ускоряет процесс окисления. Кроме того, наличие в составе пленки собственных мелкодисперсных выделений или только их зародыщей, а также продуктов их реакции с -шгрирующими примесными атомами с образованием структур типа шпинели, гематита, ильменита, перовскита, рутилов, колумбитов и пр., также увеличивает пластичность защитной пленки и ее тугоплавкость за счет блокирования в ней дислокаций мелкодисперсными выделениями.

5

Разница в коэффициентах термического расширения материалов защитной пленки 3 и износостойкого покрытия 2 выравнивается в переходной дисперси- онно-упрочненной зоне 4. Этому способствует присутствие в составе переходной зоны одновременно элементов покрытия и защитной пленки в виде субоксидных и оксидных фаз. Это придает всему устройству повышенную термостойкость за счет замедления про- цессов рекристаллизации и разрушения покрытий. Кроме того переходная зона 4 обеспечивает защиту покрытия от окисления в случае прорыва защитной пленки.

Сущность способа, позволяющего получить предложенный режущий инструмент, заключается в следующем.

Предварительно очищенный режущий инструмент загружают в вакуумную камеру установки типа Булат, откачивают ее и проводят очистку с разогревом поверхности инструментальной основы (бомбардировкой ионами материала катода и ионами предварительно введенного в камеру газа-реагента с созданием в ней давления 5- 5-10 Па)

20

до температуры карбидизации материала катода на инструментальной основе. Процесс бомбардировки осуществляется путем приложения к инструменту напряжения смещения, величина которого определяется материалами основы и покрытия и находится в пределах 800 - 10000 В, при этом часть ионов внедряется и диффундирует в поверхностные слои инструментальной основы, а часть конденсируется на поверхности основы и карбидизируется за счет углерода ма- 25 те риала инструментальной основы с образованием первого слоя покрытия из карбидов переходных металлов. При напряжении менее 800 В внедрения ионов в поверхностные слои практически 30 не происходит и разогрев их затруднен, при напряжении более 10000 В скорость нагреза поверхности инструмента превьшает 200 град/с, что ведет к разупрочнению режущей кромки и поте- „..

ч.ре режущих свойств.

Формирование последующих слоев покрытия осуществляется следующим образом.

После достижения температуры карбидизации материала катода на инструментальной основе приложенное к инструменту н апряжение снижают до 25 - 750 В (в зависимости-от материалов

кристаллическую структуру и снижает механические свойства, что ведет к потере инструментом режущих свойств. Указанный интервал давлений газа-реагента в камере обусловлен тем, что при давлении более 6,67 Па дуговой разряд переходит в тлеющий, что нарушает технологический режим, а при

10 значениях давления менее 6,67-10 Па газ-реагент присутствует в камере как примесь, что приводит к конденсации практически чистого материала катода, обуслбвливанщего снижение

15 стойкости инструмента. Формирование последующих слоев осуществляется аналогично, при этом используют другой катод и вводимый в камеру газ-реагент в зависимости от состава наносимого, слоя покрытия.

После конденсации последнего слоя покрытия к инструменту вновь прикладывается напряжение 800 - 10000 В и одновременно в камеру совместно с последним газом-реагентом вводят окислительно-восстановительную смесь. При этом проводится очистка поверхности покрытия ионами катода, входящего в состав пленки газа-реагента, используемого при нанесении последнего слоя покрытия, и окислительно-восстановительной газовой смеси, с разогревом поверхности покрытия до температуры карбидизации материала первого слоя покрытия, Разогрев до температуры карбидизации на этой стадии процесса необходим, так как при этом продолжается насьпцение первого слоя покрытия углеродом основы и происходит выравнивание его концентрации по сечению слоя. Одновременно с указанным процессом на этой стадии формируется переходная дисперсионно-прочнен- ная зона в последнем слое покрытия

40

основы и покрытия), одновременно вво- 45 инструментальной основы,

При достижении указанной температуры напряжение на инструменте опять снижают до 25-750 В, одновременно прекращают подачу газа-реагента и выдят газ-реагент, сохраняя в камере давление 6,67 - 6,, инструмент выдерживают в этих условиях в течение времени, необходимого для получения заданной толщины слоя покры- тия. Причем при значениях напряжения на режущем инструменте менее 25 В ионы слабо бомбардируют поверхность инструмента и он быстро остывает, что снижает адгезию покрытия к основе, а при напряжениях более 750 В процесс конденсации покрытия сопро- вождается внедрением ионов в формирующееся покрытие, что нарушает его

5Q держивают инструмент в камере до восстановления в ней давления, соответствующего его значению на стадии конденсации покрытия. При этом происходит замена газа-реагента окислительgg но-восстановительной газовой смесью. Указанный газ-реагент не входит в состав защитной пленки в присутствии наиболее реакционноспособного газа окислительно-восстановительно й смеU54634

0

5 0 ..

кристаллическую структуру и снижает механические свойства, что ведет к потере инструментом режущих свойств. Указанный интервал давлений газа-реагента в камере обусловлен тем, что при давлении более 6,67 Па дуговой разряд переходит в тлеющий, что нарушает технологический режим, а при

значениях давления менее 6,67-10 Па газ-реагент присутствует в камере как примесь, что приводит к конденсации практически чистого материала катода, обуслбвливанщего снижение

5 стойкости инструмента. Формирование последующих слоев осуществляется аналогично, при этом используют другой катод и вводимый в камеру газ-реагент в зависимости от состава наносимого, слоя покрытия.

После конденсации последнего слоя покрытия к инструменту вновь прикладывается напряжение 800 - 10000 В и одновременно в камеру совместно с последним газом-реагентом вводят окислительно-восстановительную смесь. При этом проводится очистка поверхности покрытия ионами катода, входящего в состав пленки газа-реагента, используемого при нанесении последнего слоя покрытия, и окислительно-восстановительной газовой смеси, с разогревом поверхности покрытия до температуры карбидизации материала первого слоя покрытия, Разогрев до температуры карбидизации на этой стадии процесса необходим, так как при этом продолжается насьпцение первого слоя покрытия углеродом основы и происходит выравнивание его концентрации по сечению слоя. Одновременно с указанным процессом на этой стадии формируется переходная дисперсионно-прочнен- ная зона в последнем слое покрытия

0

держивают инструмент в камере до восстановления в ней давления, соответствующего его значению на стадии конденсации покрытия. При этом происходит замена газа-реагента окислительно-восстановительной газовой смесью. Указанный газ-реагент не входит в состав защитной пленки в присутствии аиболее реакционноспособного газа окислительно-восстановительно й сме7

си - кислорода, но используется как остаточная газовая примесь при формировании защитной пленки с целью увеличения вакансионной дефектности ее структуры. При этом в описанных процессах формирования дисперсионно-уп- рочненной зоны и кислородсодержащей защитной пленки использовали (по причинам, указанным вьше) интервалы нап- ряжений на режущем инструменте и давлений газа-реагента в камере, описанные в известном способе. После окончания формирования защитной пленки дуговой разряд выключают, снимают напряжение с инструмента и прекращают подачу окислительно-восстановительной смеси. Инструмент переносят в печь, заполненную той же окислительно-восстановительной газовой смесью, с температурой, равной начальной температуре нагрева поверхности инструмента в камере установки и вьщерживают его в печи в указанных условиях в течение 5-45 мин, после чего охлаждают вместе с печью до ком- натной температуры.

Повышение стойкости инструмента

14

растворимость слоев один в другом, повышая качество покрытия. Использование в качестве газа-реагента окислительно-восстановительной смеси, в состав которой входят, например, такие газы-восстановители, как водород углекислый газ и пр., способствует возникновению наиболее стойких к окислению окислов со структурой гематита и родственных ему струк тур (в случае использования металлов образующих гомологический ряд окислов) и частичному восстановлению об- 15 разующихся окисных фаз с образованием вакансий в подрешетке кислорода, а также появлению в их структуре мяг ких металлических составляющих, кото рые повьппают пластичность и теплопро водность защитной пленки. И, наконец в защитной пленке при выдержке в печи в течение 5-45 мин происходит образование зародьщ1ей собственных выд лений, соединение их с примесными мигрирукяцими атомами, выравнивание состава, устанавливается устойчивое равновесие между кислородом защитной пленки и кислородом окислительно-во становительной смеси (воздуха), что

происходит за счет формирования на

нем защитной кислородсодержащей плен- 30 повьшает стойкость режущего инструки с вакансионным отклонением от стемента.

иометрии в подрешетке кислорода и бразования переходной дисперсионно- прочненной зоны между защитной пленкой и покрытием. Это достигается тем, 35 что после стадии конденсации последего слоя покрытия перед формированием защитной пленки проводится ионная бомбардировка покрытия в присутствии окислительно-восстановительной газо- 40 вой смеси, в качестве которой, например, может быть выбран воздух.

В процессе ионной бомбардировки происходит растворение кислорода как наиболее реакционноспособного газа в 45 материале покрытия, что способствует зарождению и росту в нем изолированных частиц субоксидных фаз и переход их в различные модификации высщих окислов. Упрочнение переходной зоны QQ покрытия, прилегающей к защитной пленке, такими диспергированными мелкодисперсными частицами придает покрытию указанные вьше свойства. Ионная бомбардировка покрытия может осу- gg ществляться в конце формирования каждого из его слоев, что снижает разницу в значениях их коэффициентов термического расширения и .увеличивает

g10

54634

растворимость слоев один в другом, повышая качество покрытия. Использование в качестве газа-реагента окислительно-восстановительной смеси, в состав которой входят, например, такие газы-восстановители, как водород, углекислый газ и пр., способствует возникновению наиболее стойких к окислению окислов со структурой гематита и родственных ему структур (в случае использования металлов, образующих гомологический ряд окислов) и частичному восстановлению об- 15 разующихся окисных фаз с образованием вакансий в подрешетке кислорода, а также появлению в их структуре мягких металлических составляющих, которые повьппают пластичность и теплопроводность защитной пленки. И, наконец, в защитной пленке при выдержке в печи в течение 5-45 мин происходит образование зародьщ1ей собственных выделений, соединение их с примесными мигрирукяцими атомами, выравнивание состава, устанавливается устойчивое равновесие между кислородом защитной пленки и кислородом окислительно-восстановительной смеси (воздуха), что

20

25

мента.

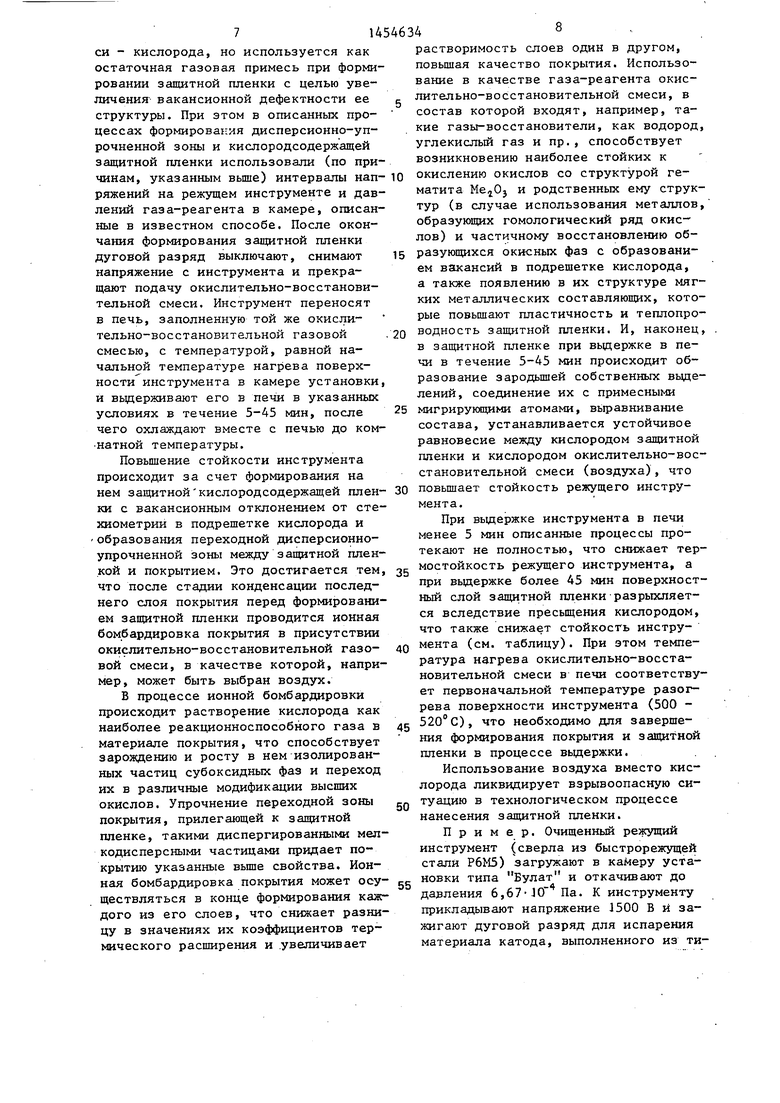

При выдержке инструмента в печи менее 5 мин описанные процессы протекают не полностью, что снижает термостойкость режущего инструмента, а при выдержке более 45 мин поверхностный слой защитной пленки разрыхляется вследствие пресыщения кислородом, что также снижает стойкость инструмента (см. таблицу). При этом температура нагрева окислительно-восста- нов.ительной смеси в печи соответствует первоначальной температуре разогрева поверхности инструмента (500 - 520°С), что необходимо для завершения формирования покрытия и защитной пленки в процессе вьщержки.

Использование воздуха вместо кислорода ликвидирует взрывоопасную ситуацию в технологическом процессе нанесения защитной пленки.

Пример. Очищенный режущий инструмент (сверла из быстрорежущей стали Р6М5) загружают в каМеру установки типа Булат и откачивают до давления 6,67-JO Па. К инструменту прикладывают напряжение J500 В и зажигают дуговой разряд для испарения материала катода, выполненного из ти91

тана. Ускоренный поток ионов титана очищаегт и разогревает поверхность ; сверл до температуры 500-520 С (тем- 1 пературы карбидизации титана), при I которой образуется слой из карбида : титана. Температура разогрева контро : лируется инфракрасным пирометром. I При достижении указанной температуры в камеру вводят азот до давления 3-10 Па и одновременно снижают напряжение до 250 В. В этом режиме инст румент выдерживают в течение часа. Получают слой покрытия из нитрида ти тана толщиной -5 мкм. Затем к инстру менту вновь прикладывают напряжение 1500 В и одновременно вводят воздух, поддерживая первоначальное давление 310 Па. В этом режиме сверла выдер живают в течение времени, пока поверхность покрытия из нитрида титана не разогреется до температуры 500 - 520 С. При достижении указанной температуры напряжение на режущем инструменте снижают до 25 В и одновременно прекращают подачу азота. Инструмент выдерживают в камере до восстановления в ней вакуума Л 3 10 Па, I после чего дуговой разряд выключают, I прекращают подачу воздуха, снимают напряжение с инструмента, переносят i последний в печь с воздухом, подогре- I тым до температуры 500 - 520°С, и вы

То же .

tt

5463410

держивают в печи в течение 20 мин. после чего его охлаждают вместе с печью до комнатной температуры.

Итак, поставленная цель, заключающаяся в повышении стойкости инструмента, достигается тем, что защитная пленка соединена с износостойким пок рытием через дисперсионно-упрочнен- 10 ную зону, которая расположена в последнем его слое, а состав пленки

ет вакансионное отклонение от стехчо- метрии. Покрытие режущего инструмента |(сверл) получено путем введения в

15 известный способ нанесения покрытий

методом КИБ дополнительной операции - ионной бомбардировки последнего слоя покрытия, а также замены при формировании защитной Пленки взрывоопасного 20 кислорода окислительно-восстановительной газовой смесью.

В процессе испытаний исследовано влияние времени, выдержки сверл предложенной конструкции в печи при тем- 25 пературе 500-520°С на их стойкостньш характеристики.

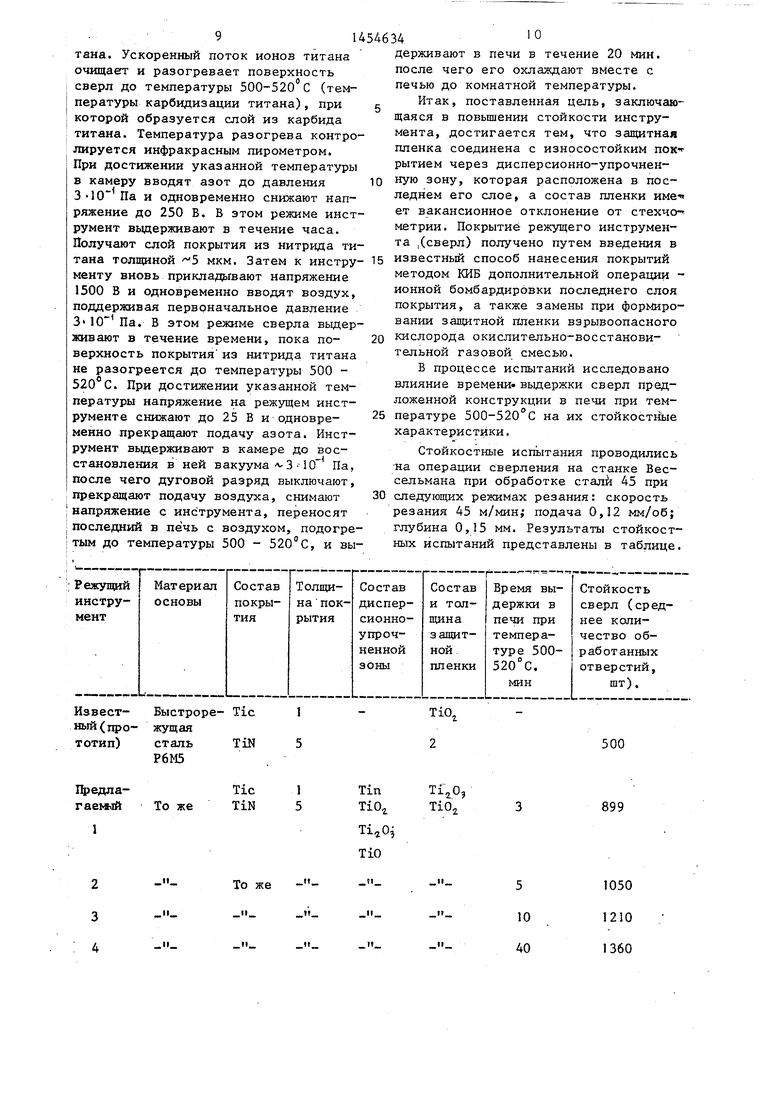

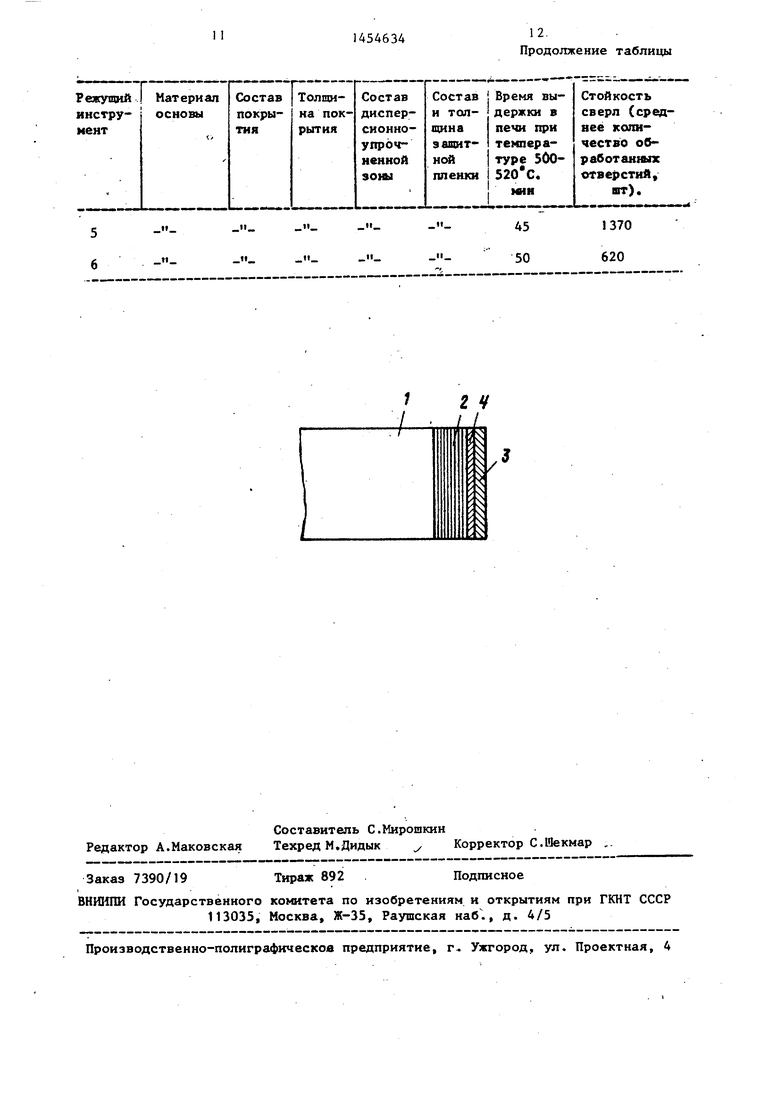

Стойкостные испь1тания проводились на операции сверления на станке Вес- сельмана при обработке стали 45 при 30 следующих режимах резания: скорость резания 45 м/мин; подача 0,12 мм/об; глубина 0,15 мм. Результаты стойкост- ных испытаний представлены в таблице.

TiO

5

10

40

1050 1210 1360

Составитель С.Мирошкин Редактор А.Маковская Техред М.Дидык Корректор С.Шекмар

Заказ 7390/19

Тираж 892

BHHIinH Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г- Ужгород, ул. Проектная, 4

Подписное

| Патент США № 3967035, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| СПОСОБ СЕНСИБИЛИЗАЦИИ ХИМИЧЕСКИ ОСАЖДЕННЫХ ПЛЕНОК СЕЛЕНИДА СВИНЦА К ИК-ИЗЛУЧЕНИЮ | 2008 |

|

RU2357321C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Андреез А.А., Булатова Л.В., Карт- мазов Г.Н | |||

| и др | |||

| Покрытия карбида молибдена, полученные методом осаждения плазменных потоков в вакууме | |||

| - Физика и химия обработки материалов, 1979, № 2, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

Авторы

Даты

1989-01-30—Публикация

1983-06-03—Подача