1

Изобретение относится к металлообработке, в частности к способу изготовления металлорежущего инструмента с покрытием.

Целью изобретения является повышение износостойкости инструмента.

Сущность предлагаемого способа изготовления режущего инструмента с

износостойким покрытием состоит в формировании на его поверхности под слоя из смешанных кристаллов, часть которых диффундирует в покрытие в процессе его нанесения, легирует и упрочняет его, а другая часть расплавляется, заполняя шероховатости поверхности режущего инструмента.В процессе резания стойкость инструмента увеличивается как за счет по- вышенных физико-механичегских свойств легированного покрытия, так и за счет свойств подслоя, который является высокопрочным каркасом для покрытия и одновременно барьером,пре- дохраня1ош 1м поверхность режущего инструмента от истирания после прорыва покрытия Кроме того, в момент начального разрушения покрытия и подслоя в результате высоких удельных .давлений и температзф в зоне контакта происходит вьодавливание легкоплав ких составляющих, что обеспечивает смазывание жидкими или мягкими металлическими смазками. Это снижает износ и- повышает стойкость инстру- мента.

Подслой из смешан В)1х кристаллов формируется из предварительно нанесенных на поверхность инструмента солей, материала покрытия и углерода инструментальной основы в процессе очистки и разогрева инструмента ионной бомбардировкой в дуговом разряде перед нанесением износостойкого покрытия.

-

Способ осуществляется следующим

образом.

Инструмент помещают в емкость,заполненную насыщенным раствором, например раствором буры в воде. При этом на инструментальной основе происходит осалздение гидратированных ионов соли. Солевые растворы содержат как ионы металлов, так и неметаллические составляющиеj Растворы готовят насьщенными,, что обеспечивает осаждение.на инструментальной основе максимально возможного количества ионов. При использовании пересыщенных растворов процесс осаждения затруднен присутствием в растворе второй фазы, что снижа-ет количество ионов на поверхности и сплошность их размещения,

Вьдержка инструмента в насьш1енном солевом растворе осуществляется при температуре растворения каждой кон0

5

0

5

0

5

0

5

0

5

кретной соли, чтобы сохр41нить постоянной концентрацию ионов в растворе и предотвратить вьт&дание второй фазы. Оптимальное время вьщержки инструмента в насыщенных солевых растворах составляет 5-10 мин. При вьщержке менее 5 мин осаждение ионов на поверхности происходит не полностью, что снижает стойкость режущего инструмента, а вьщержка инструмента в растворе более 10 мин не влияет на стойкость инструмента.

По истечении 5-10 мин вьщержки . инструмента в солевом растворе инструмент помещают в печь, нагретую до температуры кристаллизации используемой соли из того или иного раствора, и вьщерживают при указанной температуре в течение времени испарения растворителя. Указанные условия обеспечивают кристаллизацию соли на поверхности инструментальной основы. При кристаллизации соли из раствора при температуре ниже кристаллизационной кристаллы содержат . большое количество кристаллизацион- ;ной воды, водород которой в процессе конденсации покрытий увеличивает хрупкость последних, что снижает стойкость режущего инструмента, а при кристаллизации соли из раствора при температурах выше кристаллизационной происходит их частичное разложение, что также снижает стойкость

инструмента.

I

Подготовленный таким рбразом инструмент помещают в технологический объем вакуумной установки для нанесения покрытий, откачивают ее, после чего проводят очистку поверхности режущего инструмента бомбардировкой ионами материала катода, расходуемого в дуговом разряда с разогревом до температуры разложения соли,после чего снимают напряжение смещения с рехсущего инструмента, вьщерживают его в камере при указанной темпера- . туре в течение 15-30 с, затем снова прикладывают напряжение 800-10000 В и продолжают разогрев поверхности инструмента ионами материала катода и ионами неметаллических составляю- соли при нагреве поверхности инструмента до температуры разложения соли, до температуры карбидиза- ции материала катода на инструментальной основе.

Для осуществления разогрева по- верхностн ионкой бомбардировкой к инструменту прикладывают напряжени 800-10000 В, При напряжении менее 800 В разогрер--; поверхности происходит очень медленно и температура к бидизации не достигается, что снижет стойкость инструмента. При напржении более 10000 В скорость нагрва превышает 200 град/с, что ведет перегреву режущей кромки инструмента и потере им режущих свойств.

При достижении температуры разложения нанесенной на поверхности инструмента соли с инструмента снимают напряжение смещения, прекраща его разогрев и вьдерживают в камер при температуре разложения соли в течение с. При выдержке инстмента в камере менее 15 с разложение соли происходит не полностью и дальнейший разогрев поверхности спсобствует ее расплавлению, что уме щает количество неметаллических сотавляющих в камере и, соответствен снижает стойкость инструмента. При выдержке инструмента в камере боле .30 с инструмент остывает и процесс разложения соли прекращается, что также снижает количество ее неметаллических составляющих в камере. Аналогичные процессы происходят в том случае, если выдержку инструмен .та в камере осуществлять при температуре вьше или ниже температуры разложения соли,, так как соль не успевает разложиться и расплавиться.

При достижении на поверхности инструментальной основы температуры карбидизации материала катода в камеру подают газ-реагент, создавая в ней давление 6,67-6, Па и одновременно снижают напряжение смещения на режущем инструменте до 25-750 В и вьщерживают его в камере до получения износостойкого покрытия заданной толщины. При конденсации многослойных покрытий используют попеременное подключение нескольких катодов, выполненных из различных металлов или из сплавов, и введение соответствующих газов-реагентов, входящих в состав чередующихся слоев.

При использовании при конденсации покрытий напряжения смещения на режущем инструменте менее 25 В по- веохность его быстро остывает,что

10

15

20

приводит X сражению сил адгезии между инструментом и покрытием, последнее при этом быстро отслаивается. При напряжении более 750 В ухудшаются физико-механические свойства покрытия.; что снижает стойкость инструмента „ При значении парциального давления газа-реагента менее 6,67 Па дуговой разряд переходит в тлеющий, что нарушает технологический процесс, а при значении давления более 6,67i Па газ-реагент присутствует в камере в качестве примеси, что изменяет заданный состав покрытия и также снижает стойкость инструмента.После окончания процесса конденсации покрытия инструмент охлаждают в ка-- мере до комнатной температуры.

Формирование подслоя осуществляется в несколько этапов.

В начальный момент очистки поверхности режущего инструмента с осажденными на ней кристаллами соли 25 ионной бомбардировкой происходит только локальная конденсация на ней материала катода. При-достижении температуры разложения осей происходит их распад на более простые соединения, непосредственно металлы и газовые составляющие. При дальнейшем нагреве легкоплавкие металлы (например, щелочные или щелочно-зе- мельные металлы) размягчаются или частично расплавляются и заполняют щероховатости поверхности инструмента. Более тугоплавкие металлы (например, переходные металлы) в элементарном виде или в виде соединений остаются на поверхности и частично взаимодействуют с конденсирующимися материалами катода. При этом выделяющиеся при разложении солей газы ионизируются, образуя разнозаряжен- 45 bie комплексы. Положительно заряженные частицы направляются вместе с потоком материала катода к поверхности режущего инструмента, конденсируются на ней и вступают в химическую реакцию с находящимися там элементами и соединениями.

30

35

40

0

55

При достижении на поверхности инструмента температуры карбидизации на ней происходит образование соответствующих карбидов на основе конденсированного материала катода и диффундирующего углерода, входящего В состав инструментальной основы.

При этом происходит легирование образующихся карбидов элементами и соединениями, находящимися на поверхности инструмента и обладающими с ними взаимной растворимостью,Помимо этого протекают процессы восстановления и возникновения различных самостоятельных соединений, не входящих в состав карбидов. Таким образом формируется сложнолегированный под- слой из смешанных кристаллов. В случае, если температура карбидизаи и не достигается, в составе подслоя отсутствуют карбидные фазы, что снижает стойкость инструмента, при ее превышении происходит разупрочнение инструментального материала, что также снижает стойкость инструмента.

Пример. Предварительно очищенный инструмент, изготовленный из твердого сплава Т14К8 и быстрорежущей стали РбМ5 помещали в емкость, заполненную насыщенньм раствором натриевой соли тетраборной кислоты (буры) в воде. Растворен ; е проводилось при 30°.С. При этой температуре насыщенный раствор получают при раство-. рении 3,75 г буры в 100 г воды.После

ных в результате разложения буры,до температуры карбйдизации титана на поверхности инструмента. Температу- ра карбидизации титана на поверхности стали составляла 500-520°С, а на поверхности твердого сплава - 650-670°С. Контроль температуры осуществлялся инфракрасным пирометром.

После достижения указанной температуры напряжение смещения на режущем инструменте снижалось до 300 В, а камера заполнялась азотом до давления Па - при этом осуществлялось формирование покрытиятолщиной 5 мкм на основе нитрида титана, легированного составляющими соли.Затем подача азота прекращалась, дуговой разряд выключался, с инструмента снималось напряжение смещения и он охлаждался в камере до комнатной температуры.

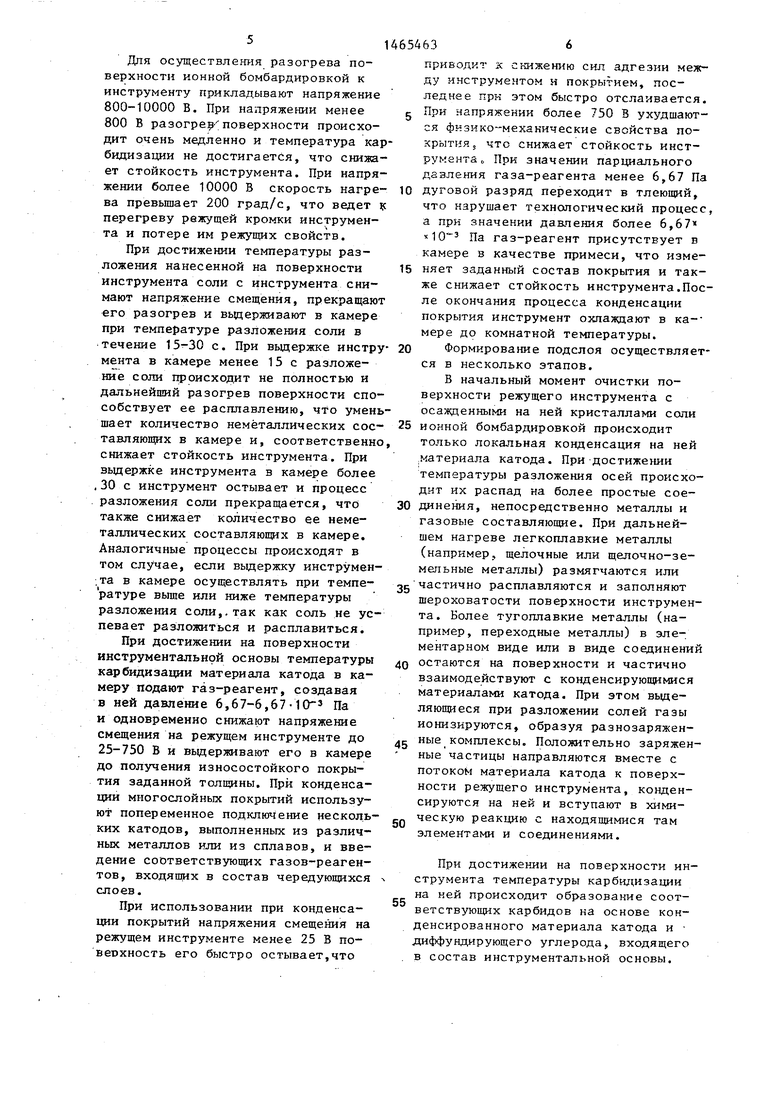

Предложенным способом бьии изготовлены также сверла и пластины с

износостойким покрытием при использовании различных солевых растворов, режимов вьщержки инструмента и режимов нанесения покрытий. Все параметры и условия конкретных примеров

| название | год | авторы | номер документа |

|---|---|---|---|

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1342942A1 |

| Режущий инструмент и способ его изготовления | 1983 |

|

SU1454634A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ В ВАКУУМЕ | 2001 |

|

RU2203978C2 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214890C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214892C1 |

| МНОГОСЛОЙНОЕ КОМПОЗИЦИОННОЕ ПОКРЫТИЕ НА РЕЖУЩИЙ И ШТАМПОВЫЙ ИНСТРУМЕНТ | 1992 |

|

RU2096518C1 |

| Режущий инструмент и способ его изготовления | 1985 |

|

SU1701464A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2003 |

|

RU2227815C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЖУЩЕГО ИНСТРУМЕНТА С КОМПОЗИТНЫМ ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2013 |

|

RU2532582C2 |

| СПОСОБ ПОВЫШЕНИЯ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА С ИЗНОСОСТОЙКИМ ПОКРЫТИЕМ | 2003 |

|

RU2261936C2 |

вьщержки инструмента в растворе в те- 30 осуществления способа сведены в

чение 5 мин он переносился в печь с температурой нагрева 60 С и вьщер- живался в ней до полного испарения воды. Затем инструмент размещался в камере вакуумной- установки для ,нанесения покрытий. Камера откачивалась до давления ниже 6567-10 Па и на инструмент подавалось в:апряжение 1500 Вь Между ним и катодом, изготовленным из сплава титана, зажигался дуговой раз-ряд и проводилась очистка поверхности инструмента ионами титана до температуры разложения буры 400°С. После этого напряжение смещения с режз щего инструмента снималось и он выдерживался щэи ЛОО°С в течение 20 с. Затем на инструмент вновь подавалось напряжение 1500 В и продолжалась ионная бомбардировка титаном совместно с ионами борокислородных соединений, получен5

0

5

0

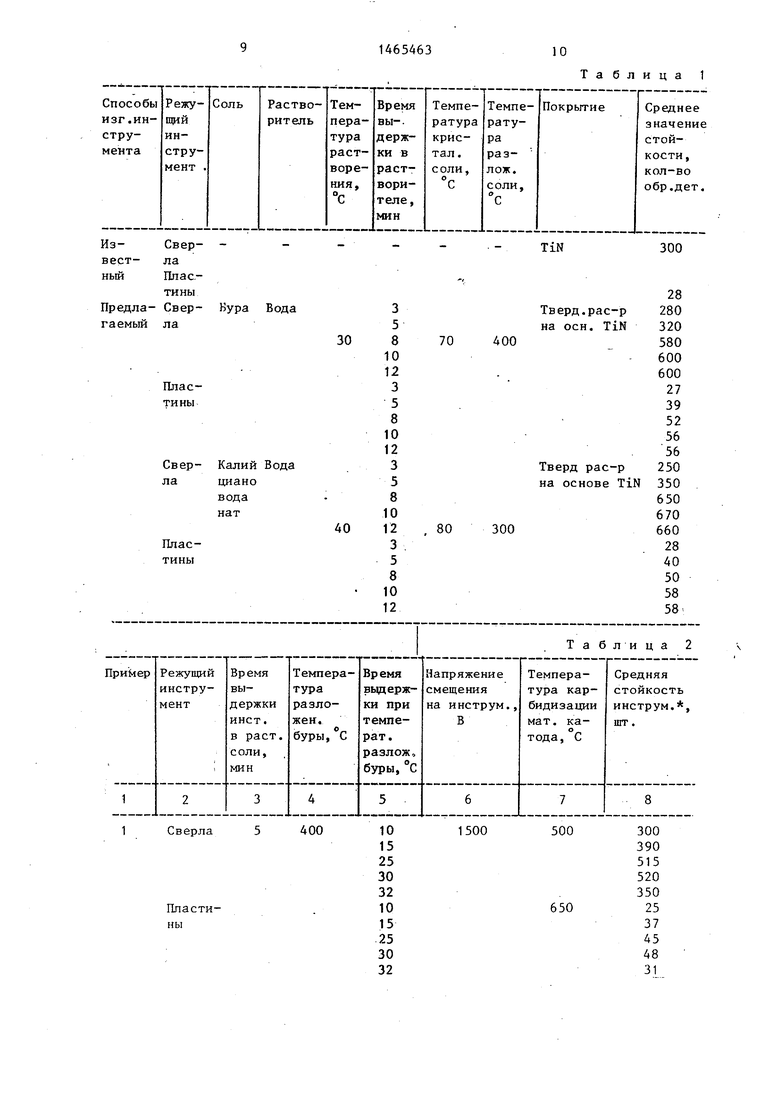

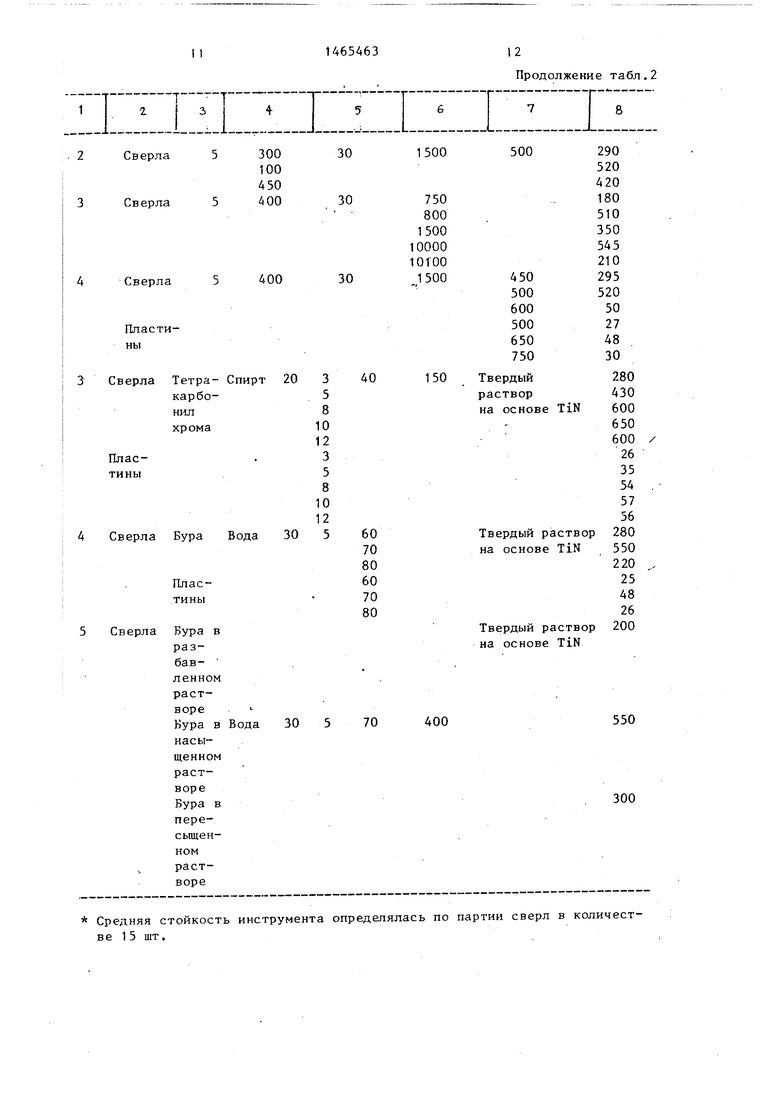

табл. 1 и 2. В таблицах представлены также результаты стойкости испытаний режущего инструмента, изготовленного без предварительной вьщержки инструмента в солевом растворе перед нанесением покрытия, и режущего инструмента, полученного предложенным способом при различных режимах.

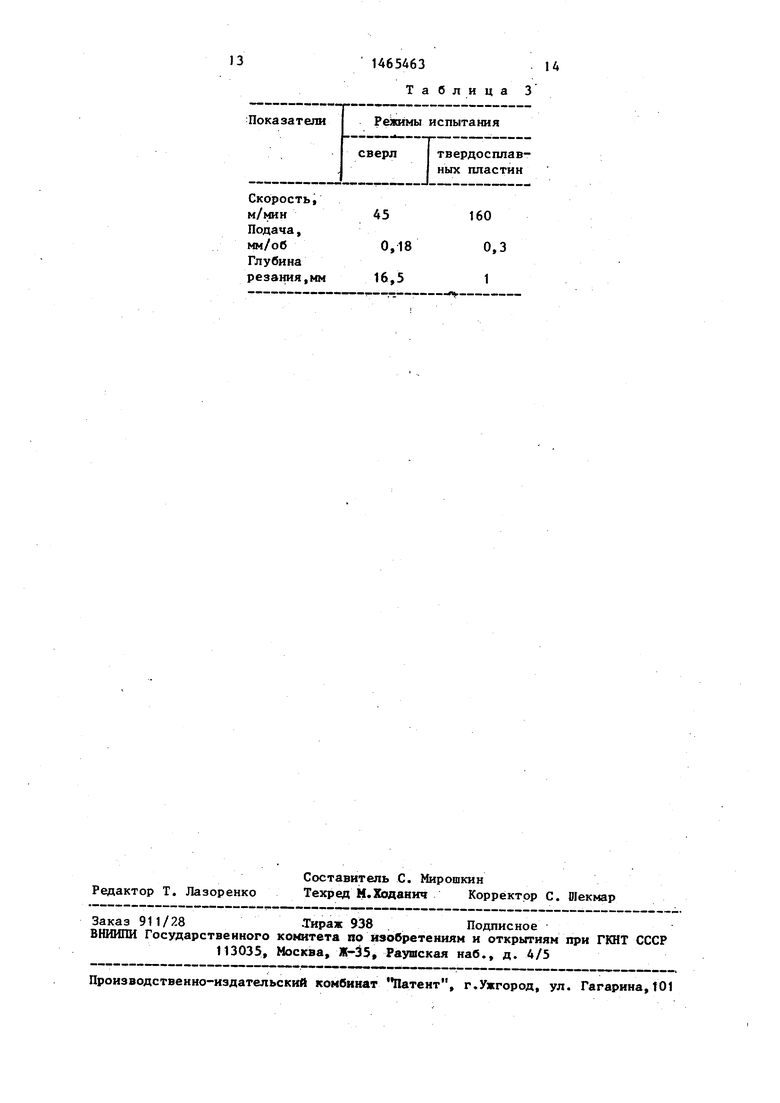

Стойкостные испытания сверл из стали Р6М5 и режущих пластин из сплава Т15К6 Проводились при обработке стали 45 по режимам, приведенным в -табл .3.

Оптимальное время вьщержки инструмента в насыщенном солевом растворе составляет 5-10 мин, а время ,вьщержки В- вакуумной камере после достижения температуры разогрева поверхности инструмента, равной температуре разложения солей, составляет 15-30 Со

Свер- ла Пластины

Сверла

Нура Вода

30

Пластины

Калий Вода циано вода нат

40

Пластины

Сверла

400

Пластины

Таблица 1

TiN

300

70

400

80

300

1500

500

650

300

390

515

520

350

25

37

45

48

31

Ell

300 100 450 400

30

30

Сверла

400

30

Пластины

Сверла Тетра- Спирт 20 карбоНИЛ

хрома

Пластины

Сверла Бура Вода 30

3 5 8

10

12

3

5

8

10

12

5

Пластины

верла

Бура в раз- бав- ленном растворе

Бура в Вода насыщенномраствореБура в пере- сьпцен- ном растворе

30

Средняя стойкость инструмента определялась по партии сверл в количест в е 1 5 шт,

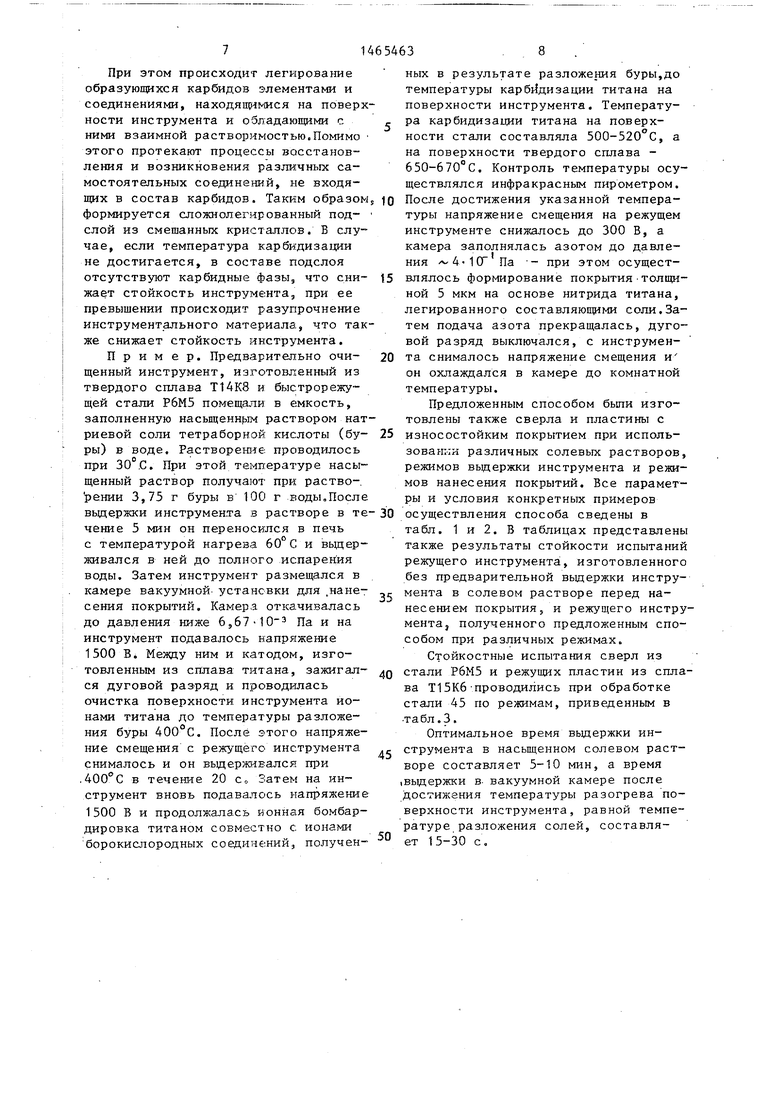

Продолжение табл.2

1500

750

800

1500

10000

10ГОО

1500

500

0

150

450 500 600 500 650 750

Твердый раствор на основе TiN

290

520

420

180

510

350

545

210

295

520

50

27

48

30

0 70 80 60 70 80

Твердый раствор на основе TiN

Твердый раствор на основе TiN

280

430

600

650

600

26

35

54

57

56

280

550

220

25

48

26

200

70

400

550

300

13

Скорость, м/мин Подача, мм/об Глубина резания,мм

Таблица 3

45 0,18 16,5

160 0,3 1

| Грузозахватное устройство для группы грузов | 1983 |

|

SU1221166A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Андреев А.А | |||

| Булатова Л.В | |||

| Карт- мазоВуГ.Н | |||

| и др | |||

| Покрытия из карбида молибдена, полученные методом осаждения плазменных потоков в вакууме (КИБ) - Физика и химия обработки материалов | |||

| М.: Наука, 1979, N 2, с | |||

| Универсальный двойной гаечный ключ | 1920 |

|

SU169A1 |

| ,(54)(57) 1 | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-03-15—Публикация

1983-06-28—Подача