1

Изобретение относится к металлообработке, в частности к режущему инструменту с износостойким покрытием и способу его изготовления,

Изеёстен твердосплавный режущий инструмент с износостойким покрытие из одного или нескольких карбидов титана, ниобия, тантала, циркония, гафния, ванадия, вольфрама, содержа ший расположенный между основой инструмента и износостойким покрытием запирающий подслой из материала с низкой скоростью диффузии углерода в нем.

Подслой состоит из одного или не кольких металлов первой группы (мед серебро, золото), одного или несколких сульфидов (CaS, ) или нитридов (BN, ACN), Толщина запирающего подслоя составляет 0,05-2 мкм, преимущественно 0,1-1 мкм flji

Недостатком известного режущего инструмента является использование в качестве материала подслоя метал- лов, в данном случае первой группы, так как они обладают незначительной взаимной растворимостью с материало покрытия, а следовательно, обеспечи

вают в основном механический, молеку- gg упругих и других видов напряжений.

лярный или электрический тип связи с покрытием, что приводит к его отслаиванию. Кроме того, они относятся к драгоценным металлам и с тишком дороги для промышленного использования, не являются износостойкими и не обеспечивают работоспособность режущего инструмента после прорыва покрытия,

Использование в качестве материала подслоя указанных тугоплавких соединений сульфидов (CaS, ) и нитридов (BN, ACN) также не эффективно, так как они не содержат в своем составе одинаковых элементов с материа- лом покрытия, а следовательно, не обеспечивают плавного изменения свойств на границе подслой - покрытие, что снижает стойкость режущего инструмента.

Изготовление такого режущего инструмента осуществляется способом осаждения из атмосферы пара или газа 2,

Основными недостатками этого способа являются высокая температура нагрева инструментального материала (материала основы) и значительная длительность технологического цикла, что вызывает разупрочнение основы.

35

40

45

50

55

Этому еще более способствует, то, что подслой, полученный газофазным методом, содержит углерод, диффунд рующий из материала основы, что вм то усиления связи междУ ними ведет обезуглероживанию поверхностного с последнего, а следовательно, к его охрупчиванию и снижению режущих свойств инструмента.

Наиболее близким к предлагаемом способу является способ изготовления режущего инструмента, включающ в себя очистку и разогрев его пове ности бомбардировкой в вакууме 51 5-10 мм рт, ст, ионами материала катода посредством приложения к ин струменту напряжения и последующую конденсацию на очищенную поверхнос материала катода при одновременном снижении приложенного к инструмент

напряжения и подаче в камеру газа- реагента 4,

Основным недостатком этого изве ного способа является низкая стойкость изготовленного им инструмент Это связано с тем, что процесс очи ки осуществляется в вакууме бомбар дировкой только ионами материала к тода, которая обеспечивает присут

5

5

0

охрупчивание, обезуглероживание и делает этот способ неприменимым для режущего инструмента, изготовленного из с т али.

Наиболее близким к предлагаемому устройству является режущий инструмент, содержащий инструментальную основу и нанесенное на нее износостойкое покрытие, между которыми расположен подслой из тугоплавких углерод- содержащих соединений, включающих элементы материала покрытия.

Режущий инструмент имеет покрытие из соединений титана с углеродом и азотом и подслой из карбонитрида титана. Наличие одинаковых элементов в материалах покрытия и подслоя способствует плавному применению физико- механических свойств и усилению связи на границе подслой - покрытие З,

Недостатком такого устройства является резкий переход физико-механических свойств на границе основа инструмента - подслой, что снижает его эксплуатационные характеристики и приводит к охрупчиванию и отслаиванию покрытий вследствие возникновения на указанной границе термических,

5

0

5

0

5

Этому еще более способствует, то, что подслой, полученный газофазным методом, содержит углерод, диффундирующий из материала основы, что вместо усиления связи междУ ними ведет к обезуглероживанию поверхностного слоя последнего, а следовательно, к его охрупчиванию и снижению режущих свойств инструмента.

Наиболее близким к предлагаемому способу является способ изготовления режущего инструмента, включающий в себя очистку и разогрев его поверхности бомбардировкой в вакууме 5 1СГ - 5-10 мм рт, ст, ионами материала катода посредством приложения к инструменту напряжения и последующую конденсацию на очищенную поверхность материала катода при одновременном снижении приложенного к инструменту

напряжения и подаче в камеру газа- реагента 4,

Основным недостатком этого известного способа является низкая стойкость изготовленного им инструмента. Это связано с тем, что процесс очистки осуществляется в вакууме бомбардировкой только ионами материала катода, которая обеспечивает присутствне в пореpxfiocTTibix слоях материала основы металлических составляющих материала покрытия и подслоя, но не позволяет сформировать термостабильный переходной слой и обеспечить введение в его состав компонентов газа- реагента. Это ослабляет связь на границе основа - подслой и снижает стойкость инструмента. Кроме того, в известном способе в поверхностных слоях инструментального материала не достигается температура карбидизации материала катода, что ведет к отсутствию в составе поверхностного слоя и подслоя термостабильных фаз (карбидов, карбонитридов, оксинитридов, оксикарбонитридов и пр,),

Известный способ не позволяет получить подслой заданной толщины, так как формирование его происходит на стадии очистки и контролируется конечной температурой разогрева поверхности режущего инструмента, что осложняет запланированное увеличение или уменьшение его толщ1-п1ы в пределах этой операции, особенно в случае проведения ее ионной бомбардировкой в импульсном режиме, который широко используется в процессе очистки режущего инструмента, изготовленного из стали. Полное повторение стадии очистки с целью увеличения толщины подслоя сопровождается частичным разупрочнением релчущей кромки и потерей инструментом режущих свойств,

Цель изобретения - повышение стойкости режущеI o инструмента.

Поставленная цель достигается тем, что режущий инструмент, содержащий инструментальную основу с нанесенным на нее износостойким покрытием, между которыми расположен подслой из тугоплавких углеродсодержащих соединений, включающих элементы материала покрытия, снабжен термостабильным переходным слоем толщиной 0,1-10 мкм, расположенным между основой и подслоем и выполненным из материала основы и элементов мач ври- ала подслоя и покрытия с возможностью плавного возрастания концентрации указанных элементов от содержания их в материале основьг до содержания в подслое.

Режущий инструмент изготавливается согласно способу, включающему очистку и разогрев его поверхности

бомбардировкой в вакууме 5

5

0

5

0

5

0

5

0

5

5 1П мм рт, ст, истцами магориа.ча катода посредством ир 1ложения к инструменту напряжения и последующую конденсацию на очищенн- то поверхность материала катода при одновременном снижении приложенного к инструменту напряжения и подаче в камеру газа- реагента, при этом очистку и разогрев поверхности проводят сначала ионами материала катода до температуры растворения в ма Г Сриа. те ос1говы инструмента OCHOBHOJ составляюще газа-реагента, после чего в камеру вводят газ-реагент, создавая в ней вакуум 5 10-- -6 10 мм рт, ст,, и продолжают очистку и разогрев поверхности основы И1 струмента до температуры карбидизапии материала катода, после чего снижают напряжение на режущем инструменте до значения, обеспечиваюи1его конденсацию млтери- апа катода с его карбидргзацис, одновременно прекраща от подачу газа и повышают вакуум и камере до пия 5 -5 1() мм рт, ст,, а затем в камеру вновь подают газ-реагент в течение времени формироз ания покрытия заданно тодтщипы,

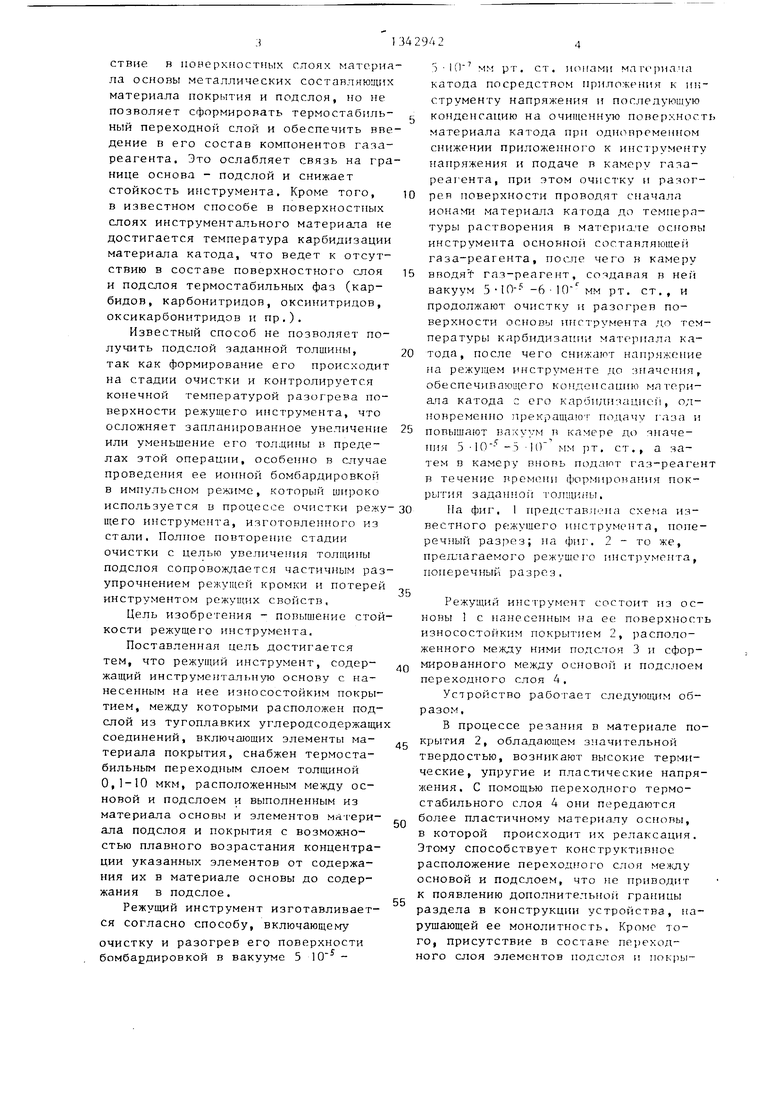

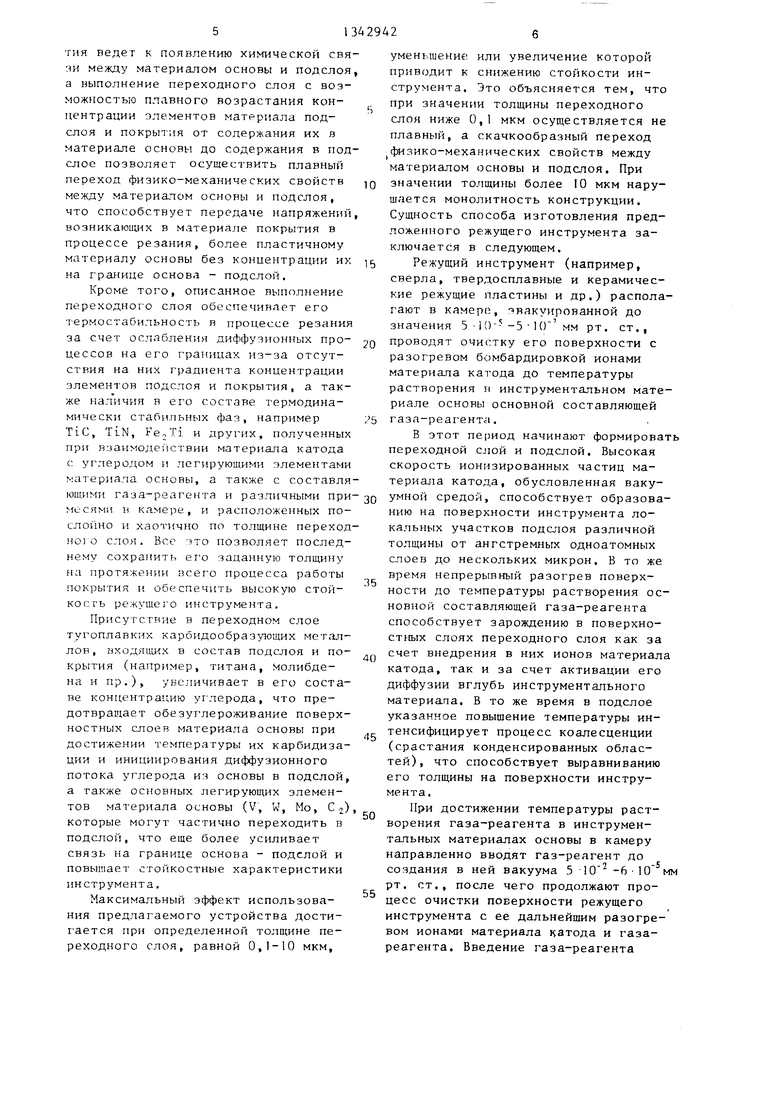

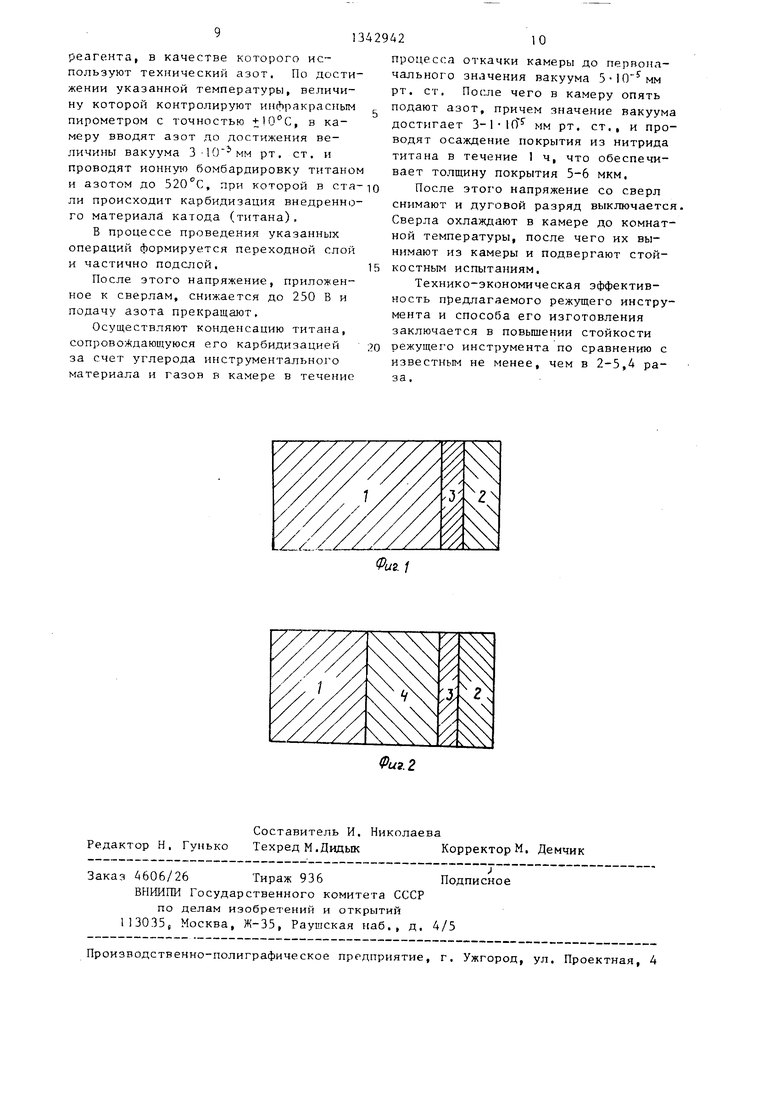

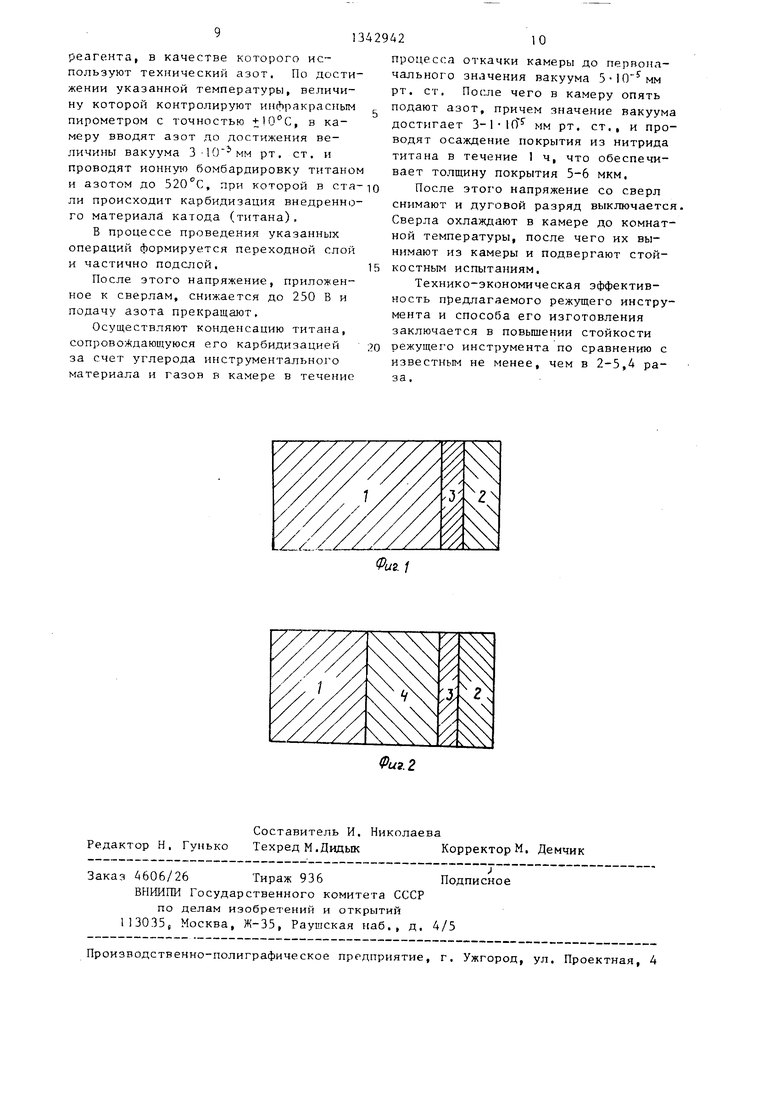

На фиг, 1 представлена схема известного режущего инструмента, поперечный разрез; на фиг, 2 - то же, предлагаемого режушсг о инструмента, поперечный разрез,

Режущий инс грумент состоит из основы с нанесенным на ее поверхность износостойким покрытием 2, расположенного между ними подс тоя 3 и сформированного между основой и подслоем переходного слоя 4,

Устройство работает следуюи1им образом,

В процессе резания в материале покрытия 2, обладающем з ачительной твердостью, возникают высокие термические, упругие и пластические напряжения, С помощью переходного термостабильного слоя 4 они передаются более пластичному материалу основы, в которой происходит их релаксация. Этому способствует конструктивное расположение переходрюго слоя меясду основой и подслоем, что не приводит к появлению дополнительной границы раздела в конструкции устройства, нарушающей ее монолитность. Кроме того, присутствие в составе переходного слоя элементов подслоя и покрытия ведет к появлению химической связи между материалом основы и подслоя а выполнение переходного слоя с возможностью плавного возрастания концентрации элементов материала подслоя и покрытия от содержания их в материале основы до содержания в подслое позволяет осуществить плавный переход физико-механических свойств между материалом основы и подслоя, что способствует передаче напряжений возникаюишх в материале покрытия в процессе резания, более пластичному материалу основы без концентрации их на границе основа - падслой.

Кроме того, описанное выполнение переходного слоя обеспечивает его термосгабильность в процессе резания за счет ослабления диффузионных процессов на его границах из-за отсутствия на них градиента концентрации элементов подслоя и покрытия, а также наличия в его составе термодинамически стабильных фаз, например Tic, TiN, . и других, полученных при взаимодействии материала катода с углеродом и легирующими элементами материала основы, а также с составляющими газа-реагента и различными примесями н камере, и расположенных послойно и хаотично по толщине переходного слоя. Все это позволяет последнему сохранит, его заданную толщи})у на протяжении всего процесса работы покрытия и обеспечить высокую стойкость режущего инструмента.

Присутствие в переходном слое тугоплавких карбидообразующих металлов, г ходящих в состав подслоя и по- крьгтия (например, титана, Молибдена и пр.) увеличивает в его составе концентрацию уг лерода, что предотвращает обезуглероживание поверхностных слоев материала основы при достижении температуры их карбидиза- ции и инициирования диффузионного потока углерода из основы в подслой, а также основных легирующих элементов материала основы (V, W, Мо, С л) которые могут частично переходить в подслой, что еще более усиливает связь на границе основа - подслой и повышает стойкостные характеристики инструмента,

Максимальный эффект использования предлагаемого устройства достигается при определенной толщине переходного слоя, равной 0,1-10 мкм.

0

5

0

5

0

tS

0

5

уменьщение или увеличение которой приводит к снижению стойкости инструмента. Это объясняется тем, что при значении толщины переходного слоя ниже 0,1 мкм осуществляется не плавный, а скачкообразный переход физико-механических свойств между материалом основы и подслоя. При значении толщины более 10 мкм нару- щается монолитность конструкции. Сущность способа изготовления предложенного ре жущего инструмента заключается в следующем.

Режущий инструмент (например, сверла, твердосплавные и керамические режущие пластины и др.) располагают в камере, эвакуированной до значения 5 i 0 -5 I О мм рт . ст. , проводят очистку его поверхности с разогревом бомбардировкой ионами материала катода до температуры растворения в инструментальном материале основы основной составляющей газа-реагента.

В этот период начинают формировать переходной слой и подслой. Высокая скорость ионизированных частиц материала катода, обусловленная вакуумной средой, способствует образованию на поверхности инструмента локальных участков подслоя различной толщины от ангстремных одноатомных слоев до нескольких микрон. В то же время непрерывный разогрев поверхности до температуры растворения основной составляющей газа-реагента способствует зарождению в поверхностных слоях переходного слоя как за счет внедрения в них ионов материала катода, так и за счет активации его диффузии вглубь инструментального материала. В то же время в подслое указанное повышение температуры интенсифицирует процесс коалесценции (срастания конденсированных областей), что способствует выравниванию его толщины на поверхности инструмента.

При достижении температуры растворения газа-реагента в инструментальных материалах основы в камеру направленно вводят газ-реагент до создания в ней вакуума 5 10 -6-10 мм рт. ст., после чего продолжают процесс очистки поверхности режущего инструмента с ее дальнейщим разогревом ионами материала катода и газа- реагента. Введение газа-реагента

снижает скорость конденсации материла катода, что позволяет контролировать толщину его слоя на инструмент за счет различной степени вакуума, а также создавать в его составе фаз различного состава в зависимости от используемого газа-реагента, материала катода и всевозможных примесей камере. Причем направленная подача газа-реа.гента относительно потока материала катода позволяет регулировать расположение указанных фаз как в подслое, так и в переходном слое послойно, хаотично и т.д.

Дальнейший постепенный разогрев поверхности до температуры карбиди- зации способствует усилению равномерного диффузионного потока и составляющих газовой смеси в глубь режущего инструмента, что ведет к увеличению толщины переходного слоя и плавному распределению в нем элементов подслоя и покрытия.

При достижении в Поверхностных слоях инструмента температуры кар- бидизации материала катода формирова ние переходного слоя и подслоя проводится с использованием диффузионного влияния материала основы при постоянной температуре. В этот момент подача газа-реагента прекращается, снижается величина напряжения, приложенного к инструменту, и проводится откачка газа-реагента из камеры до достижения в ней вакуума 5-10 -5 -10 мм рт. ст. На данном этапе процесса рост подслоя контролируется скоростью откачки остаточны газов из камеры, что непосредственно связано со скоростью осаждения материала катода и его соединений. При этом осаждение их происходит при температуре карбидизации, что инициирует поток углерода из инструментального материала в подслой и позволяет получать в его составе преобладание карбидных фаз (например, карбида титана), которые в сочетании с материалом покрытия одновременно снижают износ инструмента по задней поверхности и процесс лункообразова- ния в пределах однослойного покрытия

В зтот период времени в переходном слое также осуществляется карби- дизация материала катода, скорость потока которого в глубь инструмента постепенно снижается, вследствие постоянной температуры нагрева поверх5

429428

ности и снижения ее по глубине, что способствует выравниванию градиентов концентрации элементов подслоя и по-, крытия на границах переходного слоя и образованию в его составе термо- стабильньпс фаз.

После этого в камеру опять подают газ-реагент и выдерживают инстру- Q мент в указанных условиях в течение времени, необходимого для конденсации покрытия заданной толишны.

В процессе очистки и разогрева поверхности инструмента ионной бом- 1g бардировкой в присутствии газа-реагента при значении вакуума в камере менее 5 -10 мм рт, ст. свойства режущего иь струмента значительно снижаются. Это объясняется тем, что Q при этих значениях вакуума электродуговой разряд, используемый в технологическом процессе, переходит в тлеющий, при этом степень ионизации плазмы уменьшается, что снижает про- 5 пикающую способность ионов и их количество, оптимальная толщина переходного слоя не достигается и стойкость режущего инструмента снижается.

п При значении вакуума в камере более 610 мм рт. ст. cToi iKOCTb инструмента также ср1ижается, так как при таком вакууме присутствие газа- реагента в камере практически исключается и таким образом не обеспечивается содержание его элементов в составе переходного слоя, что ведет к снижению связи на границе переходной слой - подслой.

Пример. Предлагаемым способом изготавливают спиральные сверла 0 5 мм из быстрорежущей стали, содержащей, мас.%: С 0,80-0,88; Сг 3,8- 4,4; W 5,5-6,5; Мо 5,0-5,5; V 1,72,1; остальное железо,

5 I

В качестве катода используют титан. После устранения с поверхности сверл загрязнений, их размещают в специальных кассетах и загружают в

0 камеру установки типа Булат, При достижении вакуума 510 мм рт. ст. к сверлам прикладывают напряжение 1500 Вив пространство между ними и катодом зажигают электродуговой

c разряд. Проводят очистку поверхности сверл бомбардировкой ионами титана с разогревом до 200°С, При этой температуре начинается процесс растворения в стали основой составляющей газа0

реагента, в качестве которого используют технический азот. По достижении указанной температуры, величину которой контролируют инфракрасным пирометром с точностью t 0°C, в камеру вводят азот до достижения величины вакуума 3 рт. ст. и проводят ионную бомбардировку титаном и азотом до 520°С, при которой в стали происходит карбидизация внедренного материала катода (титана),

В процессе проведения указанных операций формируется переходной слой и частично подслой,

После этого напряжение, приложенное к сверлам, снижается до 250 В и подачу азота прекращают.

Осуществляют конденсацию титана, сопрово дающуюся его карбидизацией за счет углерода инструментального материала и газов в камере в течение

процесса откачки камеры до первоначального значения вакуума 5 рт. ст, Пос лш чего в камеру опять подают азот, причем значение вакуума достигает 3-1 10 мм рт. ст., и проводят осаждение покрытия из нитрида титана в течение 1 ч, что обеспечивает толщину покрытия 5-6 мкм.

После этого напряжение со сверл снимают и дуговой разряд выключается Сверла охлаждают в камере до комнатной температуры, после чего их вынимают из камеры и подвергают стой- костным испытаниям.

Технико-экономическая эффективность предлагаемого режущего инструмента и способа его изготовления заключается в повьгшении стойкости режущего инструмента по сравнению с известным не менее, чем в 2-5,4 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Режущий инструмент и способ его изготовления | 1983 |

|

SU1454634A1 |

| Способ изготовления режущего инструмента из быстрорежущей стали и твердого сплава с износостойким покрытием | 1983 |

|

SU1465463A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ В ВАКУУМЕ | 2001 |

|

RU2203978C2 |

| Режущий инструмент и способ его изготовления | 1985 |

|

SU1701464A1 |

| Режущий инструмент и способ его изготовления | 1982 |

|

SU1110212A1 |

| МНОГОСЛОЙНО-КОМПОЗИЦИОННОЕ ИЗНОСОСТОЙКОЕ ПОКРЫТИЕ | 1998 |

|

RU2198243C2 |

| Многослойный материал для режущего инструмента | 1990 |

|

SU1785817A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214890C1 |

| СПОСОБ НАНЕСЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ НА ИЗДЕЛИЯ ИЗ ЭЛЕКТРОПРОВОДНЫХ МАТЕРИАЛОВ И ДИЭЛЕКТРИКОВ | 2009 |

|

RU2409703C1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ С МНОГОСЛОЙНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2214892C1 |

1. Режущий инструмент, содержащий инструментальную основу и нанесенное на нее износостойкое покрытие, между которыми расположен подслой из тугоплавких углеродсо- держащих соединений, включающих элементы материала покрытия, отличающийся тем, что, с целью повышения стойкости режущего инструмента, он снабжен термостабильным переходным слоем толщиной 0,1-10 мкм, расположенным между основой и подслоем и выполненным из материала основы и элементов материала подслоя и покрытия с возможностью плавного возрастания концентрации указа ных гэле- ментов от содержания их в материале остювы до содержания в подслое. 2. СпосоС изготовления режущего инструмента, включаюший в себя очистку и разогрев его понсрхност1г бомбардировкой в вакууме 5-КГ -5-10 мм рт. ст. ионами материала катода посредством приложения к инструменту напряжения в последующую конденсацию на очищенную поверхность материала катода при одновременном снижении приложенного к инструменту напряжения и подаче в камеру газа-реагента, отличающийся тем, что, с целью повышения сторЧкости режущего инструмента, очистку и разогрев поверхности проводят сначала ионами материала катода до температуры растворения Б материале основы инструмента основной составляющей газа-реагента, после чего в камеру вводят газ- реагент, создавая в ней вакуум 6-10 мм рт. ст., и продолжают очистку и разогрев поверхности основы инструмента до температуры карбидизации материала катода, после чего снижают напряжение на режущем инструменте до значения, обеспечиваюи(его конденсацию материала катода с его карби- дизацией, одновременно прекращают подачу газа и повышают вакуум в камере до значения 5 -5 10 мм рт. ст., а затем в камеру вновь подают газ-реагент в течение времени формирования покрытия заданной толщинр. 1 (Л СА5 4 1чЭ Х) 4 Ю

Составитель И. Николаева Редактор Н, Гунько Техред М,Дндык КорректорМ. Демчик

Заказ 4606/26 Тираж 936Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб. , д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, А

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПРЕОБРАЗОВАТЕЛЕЙ НАПРЯЖЕНИЕ — КОД | 0 |

|

SU330470A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Заявка ФРГ № 2901871 , кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Физика и химия обработки материалов | |||

| - М.: Наука, 1979, № 2,с, 169. | |||

Авторы

Даты

1987-10-07—Публикация

1982-07-27—Подача