1

Изобретение относится к производству абразивного инструмента из карбида кремния на магнезиальной оксихлоридной связке, используемого для шлифования камня.

Цель изобретения - повышение-производительности и снижение расхода инструмента при камнеобработке.

Сущность способа заключается в следующем.

К зернам карбида кремния и порошг- ку обожженного магнезита, взятых в соотношении 2:1-1:5, зависящем от крупности зерен карбида кремния, добавляют раствор хлорида магния плотностью 1,27-1,35 г/см, количество которого определяется по формуле

10

15

,8-3,,UlX, где у - процентное содержание раствора хлорида магния в массе, х - размер зерна карбида кремния в мкм. Абразивную . массу перемешивают до придания ей тиксотропных свойств (консистенции), т.е. способности течь при вибрировании, раскладывают в формы, установленные на вибростоле, и формуют инструмент при вибрировании форм с абразивной массой с частотой 100-300 колебаний в минуту в течение 5-15 с. Отформованный инструмент после 3-5 ч твердения извлекают из форм. Для кам- необработки его используют после хранения не менее трех недель на воздухе при 17-25 С.

сд

САЭ

Пределы частоты вибрирования (100- 300) колебаний в минуту и время вибрирования (5-15 с) обусловливаются тиксотропными свойствами приготовлен- g ной абразивной,массы. Если масса заполняет форму менее чем за 5 с при частоте вибрирования менее 100 колебаний в минуту, то по своим свойствам Ьна приближается к жидкотекучей. Если 10 же масса заполняет форму лишь при вибрировании более 15 с с частотой более 300 колебаний в минуту, то тик- сотропные свойства ее недостаточны,

зеленый марок 64с, 63с, 62с, зернистостью от М5 (размер зерна 5 мкм) до № 160 (1600 мкм); порошок обожженного магнезита марки IIMK-83 по ГОСТ 1316-75 с удельной поверхностью в пределах 2500-4000 хлорид магния технический по ГОСТ 7759-73 (раствор хлорида магния плотностью 1,27-1,35 г/см приготовляли растворением технического в воде).

П.р и м е р 1. Шлифзерно карбида кремния зернистостью № 160 и магВведение меньшего количества раст- 15 незитовьм порошок в соотношении 2:1

вора хлорида магния в смесь карбида кремния и магнезитового порошка., что предусмотрено расчетной формулой, приводит к затруднениям и даже невозможности формования инструмента, при этом резко снижаются свойства инструмента - производительность и износостойкость (повьш1ается удельньй расход). Увеличение количества раствора хлорида магния также отрицательно сказывается на свойствах инструмента

Снижение свойств инструмента объясняется формированием в связке, образующейся при химическом взаимодействии магнезитового порошка с раствором хлорида магния, продуктов твердения, фазовый состав которых отличе от того, который образуется при точном следовании расчетной формуле.

Предложенный способ позволяет уве личить адгезию магнезиальных оксихло ридов, образуняцихся при взаимодейстВИИ магнезита с раствором хлорида магния, к карбиду кремния за счет формирования необходимого фазового состава продуктов твердения, их опти .мального содержания в затвердевшем инструменте, что в полной мере обеспечивается тиксотропной консистенцией абразивной массы, Тиксотропность приготовленной массы в данном случае есть не только отражение ее физического состояния, обусловливающего режим формования, но в равной мере - химических процессов, происходящих при затвердевании и приводящих к образованию в инструменте необходимого для достижения поставленной цели качественного и количественного состава продуктов твердения.

При создании абразивного инструмента использованы следующие матери алы: карбид кремния по ГОСТ 3647-80 черньй марок 55с, 54с, 53с, 52с и

зеленый марок 64с, 63с, 62с, зернистостью от М5 (размер зерна 5 мкм) до № 160 (1600 мкм); порошок обожженного магнезита марки IIMK-83 по ГОСТ 1316-75 с удельной поверхностью в пределах 2500-4000 хлорид магния технический по ГОСТ 7759-73 (раствор хлорида магния плотностью 1,27-1,35 г/см приготовляли растворением технического в воде).

П.р и м е р 1. Шлифзерно карбида кремния зернистостью № 160 и маг

5

0

5

смешивают в Z-образном смесителе и добавляют порциями раствор хлорида магния. Массу перемешивают до приобретения ею тиксотропной консистенции. Готовой массой заполняют формы и вибрируют их с частотой 100 колебаний в минуту в течение 5 с. Через 3-5 ч затвердевший инструмент извлекают из форм, В течение трех недель инструмент выдерживают при 17-25 С.

П р и м е р 2, Шлифзерно карбида кремния зернистостью № 50 и магнезитовый порошок в соотношении 1,8:1 смешивают в Z-образном смесителе и добавляют порциями раствор хлорида магния. Массу перемешивают до приобретения ею тиксотропной консистенции. Готовой массой заполняют формы и вибрируют их с частотой 120 колебаний в минуту в течение 6 с. Через 3-5 ч инструмент извлекают из форм. Все последующие операции .выполняют по примеру 1,П р и м е р 3, Шлифпорошок карбида кремния зернистостью № 20 и магнезитовый порошок в соотношении 1,5:1 смешивают в Z-образном смесителе и добавляют раствор хлорида магния. Массу перемешивают до приобретения ею тиксотропной консистенции. Готовой массой заполняют закрепленные на вибростоле формы и вибрируют их с частотой 160 колебаний в минуту в течение 8 с. Все последующие операции выполняют по примеру 1,

П р и м е р 4, Шлифпорошок карбида кремния зернистостью № 12 и маг- незитовьш порошок в соотношении 1,26:1 смешивают в смесителе, Добав- 5 ляют раствор хлорида магния и доводят абразивную массу до тиксотропной консистенции. Готовой массой заполняют формы, закрепленные на вибростоле, и вибрируют их с частотой 200 колеба0

5

0

НИИ в минуту в течение 10 с. Все последующие операции выполняют по примеру 1 .

П р и М е р 5. Микропорошок карби- g да кремния зернистостью МАО и магне- зитовьй порошок в соотношении 1:1,22 смешивают в смесителе. Добавляют раствор хлорида магния и доводят абразивную массу до тиксотропной консистен- 10 ции. Массой заполняют формы и вибрируют их с частотой 270 колебаний в минуту в течение 13 с. Все последующие операции выполняют по примеру 1.

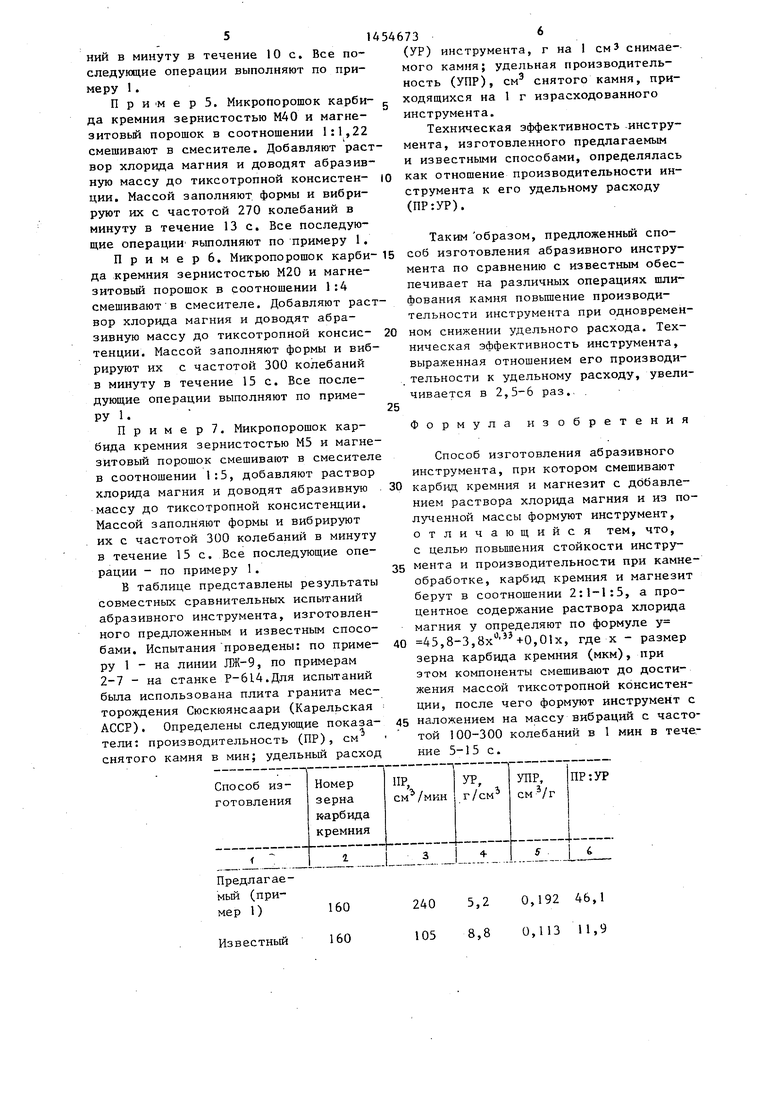

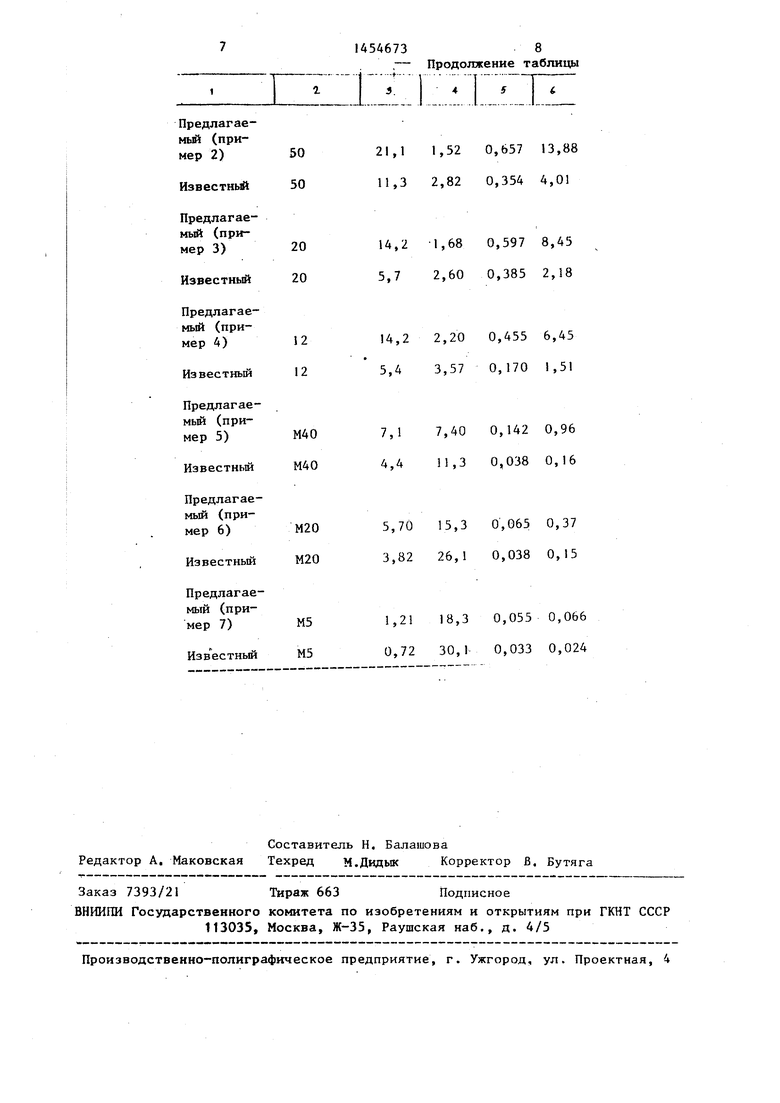

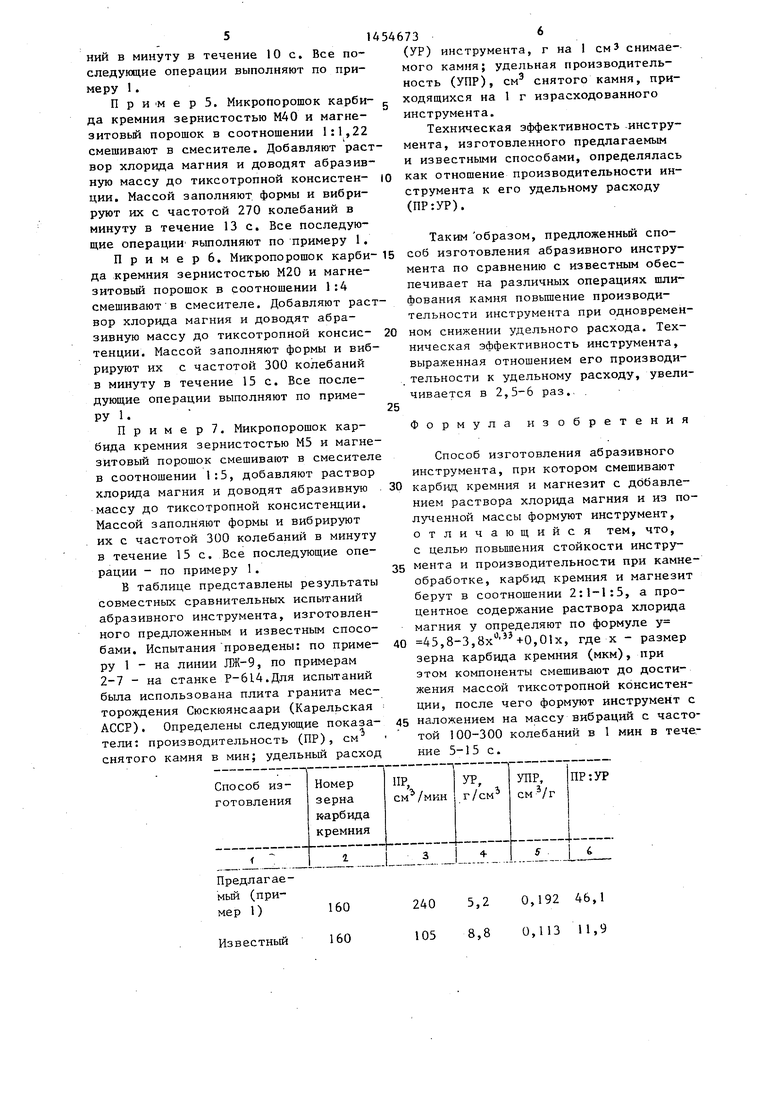

(УР) инструмента, г на 1 см 3 снимаемого камня; удельная производительность (УПР), см снятого камня, приходящихся на 1 г израсходованного инструмента.

Техническая эффективность инструмента, изготовленного предлагаемым и известными способами, определялась как отношение производительности инструмента к его удельному расходу (ПР:УР).

Таким образом, предложенный споП

р Г„ е Г М КРопоро„ок ,- ,5 сЬ изготовления абразивного инстр,- - - „чочтлл г- мчиргтным обес-

25

30

да кремния зернистостью М20 и магнезитовый порошок в соотношении 1:4 смешивают в смесителе. Добавляют раствор хлорида магния и доводят абразивную массу до тиксотропной консис- 20 тенции. Массой заполняют формы и вибрируют их с частотой 300 колебаний в минуту в течение 15 с. Все последующие операции выполняют по примеру 1 .

П р и м е р 7. Микропорошок карбида кремния зернистостью М5 и магнезитовый порошок смешивают в смесителе в соотношении I:5, добавляют раствор хлорида магния и доводят абразивную массу до тиксотропной консистенции. Массой заполняют формы и вибрируют их с частотой 300 колебаний в минуту в течение 15с. Все последующие операции - по примеру 1.

В таблице представлены результаты совместных сравнительных испытаний абразивного инструмента, изготовленного предложенным и известным способами. Испытания проведены: по примеру 1 - на линии ЛЖ-9, по примерам 2-7 - на станке Р-614.Для испытаний была использована плита гранита месторождения Сюскюянсаари (Карельская АССР). Определены следующие показатели: производительность (ПР), см

мента по сравнению с известным обеспечивает на различных операциях шлифования камня повышение производительности инструмента при одновремен ном снижении удельного расхода. Техническая эффективность инструмента, выраженная отношением его производительности к удельному расходу, увели чивается в 2,5-6 раз.,

Формула

зобретения

Способ изготовления абразивного инструмента, при котором смешивают карбид кремния и магнезит с добавлением раствора хлорида магния и из по лученной массы формуют инструмент, отличающийся тем, что, с целью повышения стойкости инстру35 мента и производительности при камн обработке, карбид кремния и магнези берут в соотношении 2:1-1:5, а процентное содержание раствора хлорида магния у определяют по формуле у

40 45,8-3,8х +0,01х, где х - размер зерна карбида кремния (мкм), при этом компоненты смешивают до достижения массой тиксотропной консистен ции, после чего формуют инструмент

45 наложением на массу вибраций с част той 100-300 колебаний в 1 мин в теч

1 tiJlrl OV ,u,ri i -jiJ-.- -- 4--/ trie

снятого камня в мин; удельный расход ™f „„f.

g 10

(УР) инструмента, г на 1 см 3 снимаемого камня; удельная производительность (УПР), см снятого камня, приходящихся на 1 г израсходованного инструмента.

Техническая эффективность инструмента, изготовленного предлагаемым и известными способами, определялась как отношение производительности инструмента к его удельному расходу (ПР:УР).

Таким образом, предложенный спо,5 сЬ изготовления абразивного инстр,- - - „чочтлл г- мчиргтным обес-

сЬ изготовления абразивного инстр,- - - „чочтлл г- мчиргтным обес-

мента по сравнению с известным обеспечивает на различных операциях шлифования камня повышение производительности инструмента при одновременном снижении удельного расхода. Техническая эффективность инструмента, выраженная отношением его производительности к удельному расходу, увеличивается в 2,5-6 раз.,

Формула

зобретения

0

Способ изготовления абразивного инструмента, при котором смешивают карбид кремния и магнезит с добавлением раствора хлорида магния и из полученной массы формуют инструмент, отличающийся тем, что, с целью повышения стойкости инстру5 мента и производительности при камне- обработке, карбид кремния и магнезит берут в соотношении 2:1-1:5, а процентное содержание раствора хлорида магния у определяют по формуле у

0 45,8-3,8х +0,01х, где х - размер зерна карбида кремния (мкм), при этом компоненты смешивают до достижения массой тиксотропной консистенции, после чего формуют инструмент с

45 наложением на массу вибраций с часто- той 100-300 колебаний в 1 мин в тече

| название | год | авторы | номер документа |

|---|---|---|---|

| СУХАЯ КОМПОЗИЦИЯ НА ОСНОВЕ ШУНГИТА ДЛЯ ПОЛУЧЕНИЯ МАТЕРИАЛОВ С УНИКАЛЬНЫМ СОЧЕТАНИЕМ СВОЙСТВ (ШУНГИЛИТ) | 2013 |

|

RU2540747C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ С ПОВЫШЕННЫМИ ФИЗИКО-МЕХАНИЧЕСКИМИ И ВОДО-МОРОЗОСТОЙКИМИ СВОЙСТВАМИ | 2015 |

|

RU2681720C2 |

| Способ крепления призабойной зоны пласта | 1989 |

|

SU1717790A1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2542028C1 |

| Масса для изготовления абразивного инструмента | 1989 |

|

SU1731618A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ МАТЕРИАЛОВ НА ГИПСО-МАГНЕЗИАЛЬНОМ ВЯЖУЩЕМ | 2008 |

|

RU2376260C2 |

| МАГНЕЗИАЛЬНОЕ ВЯЖУЩЕЕ | 2009 |

|

RU2389700C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2015 |

|

RU2596574C1 |

| МАГНЕЗИАЛЬНЫЙ ТАМПОНАЖНЫЙ МАТЕРИАЛ | 2017 |

|

RU2681163C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АБРАЗИВНЫХ ИЗДЕЛИЙ | 2013 |

|

RU2543024C1 |

Изобретение относится к области производства абразивного инструмента из карбида кремния на магнезиальной оксихлоридной связке для шлифовки изделий из природного камня. Цель изобретения - повышение стойкости инструмента и производительности при камнеобработке. Сущность изобретения состоит в том, что смешивают карбид кремния и магнезит в соотношении 2:1-1:5, добавляют раствор хлорида магния, количество которого в массе определяется формулой ,8-3,8 .х ,01х, где у - процентное содержание раствора хлорида магния в массе; х - размер зерна карбида кремния, мкм. перемешивают компоненты до достижения массой тиксо- тропной консистенции, после чего формуют инструмент с использованием вибрации с частотой 100-300 колебаний в минуту в течение 5-15 с. 1 табл. § (Л

Предлагае- мьм (пример 1)

Известный

240 105

5,2 0,192 46,1 8,8 0,113 11,9

| Орлов A.M | |||

| Добыча и обработка природного камня | |||

| М.: Стройиздат, 1977, с | |||

| Способ получения жидкой протравы для основных красителей | 1923 |

|

SU344A1 |

Авторы

Даты

1989-01-30—Публикация

1987-02-16—Подача