Изобретение относится к металлургии и может быть использовано при производстве глинозема, а также при производстве цемента в промышленности строительных материалов.

Цель изобретения - повышение качества обработки материала.

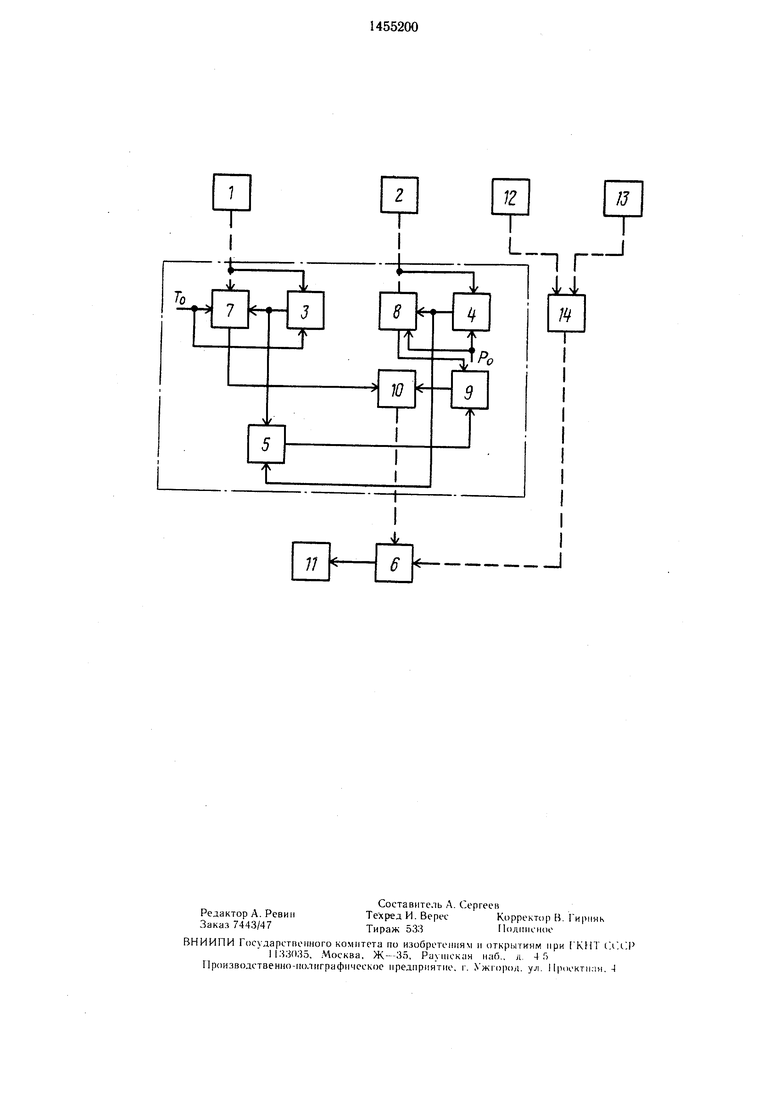

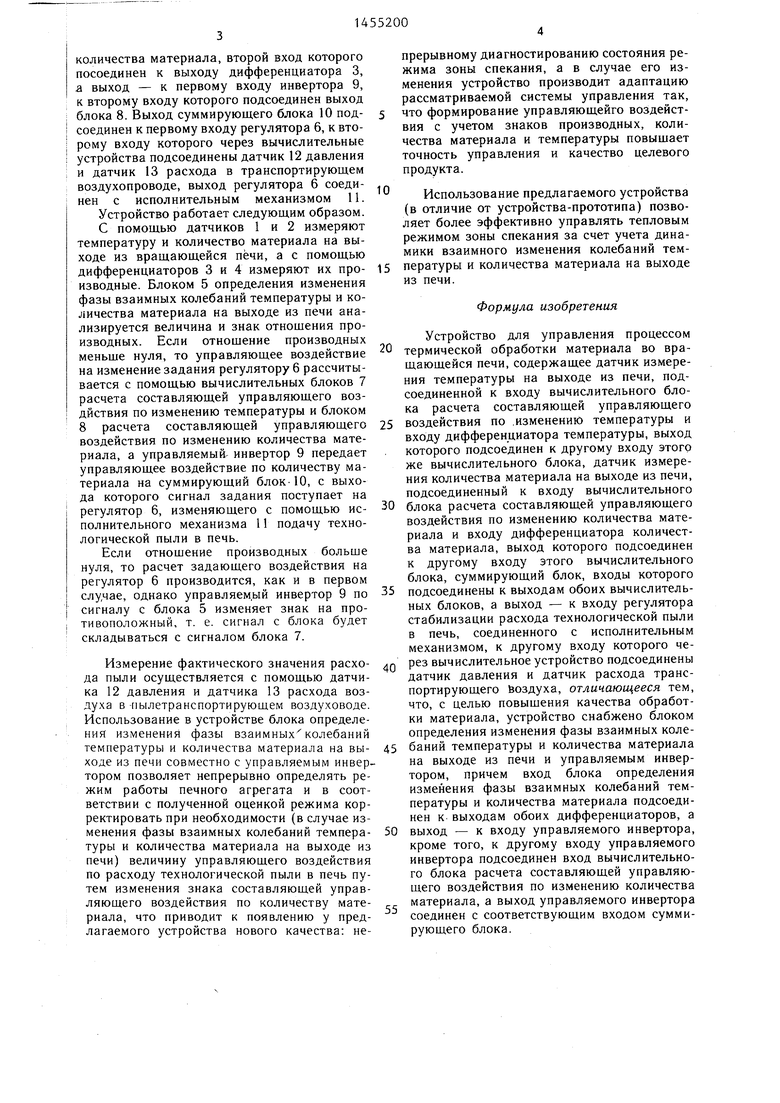

На чертеже изображена блок-схема предлагаемого устройства.

Устройство содержит датчик 1 измерения температуры на выходе из печи, датчик 2 измерени.я количества материала на выходе, дифференциаторы 3 и 4, блок 5 определения изменения фазы взаимных колебаний температуры и количества материала, регулятор 6, блок 7 расчета составляющей управляющего воздействия по изменению температуры, блок 8 расчета составляющей управляющего воздействия по изменению количества материала, инвертор 9, суммирующий блок 10, исполнительный механизм 11, датчик 12 давления, датчик 13 расхода транспортирующего воздуха и ВЫЧИС.ипЧ . bimf ;; ройство 14.

Датчик 1 температуры соединен с пер- 5 вым входом блока 7 расчета составляющей управляющего воздействия по изменению температуры и входом дифференциатора 3 температуры, выход которого подсоединен к второму входу блока 7, выход которого под- соединен к первому входу суммирующего

U блока 10. К второму входу суммирующего блока 10 подсоединен выход инвертора 9, вход которого подсоединен к выходу блока 8 расчета составляющей управляющего воздействия по изменению количества материа15 ла, первый вход которого подсоединен к выходу датчика 2 измерения количества материала вместе с входом дифференциатора 4. выход которого подсоединен к второму входу блока 8. Выход дифференциатора 4 подсоединен к первому входу блока 5 определения

20фазы взаимных колебаний температуры и

4 СП

сд

tsD

количества материала, второй вход которого посоединен к выходу дифференциатора 3, л выход - к первому входу инвертора 9, к второму входу которого подсоединен выход блока 8. Выход суммирующего блока 10 подсоединен к первому входу регулятора 6, к второму входу которого через вычислительные устройства подсоединены датчик 12 давления и датчик 13 расхода в транспортирующем воздухопроводе, выход регулятора 6 соединен с исполнительным механизмом 11. Устройство работает следующим образом. С помощью датчиков 1 и 2 измеряют температуру и количество материала на выходе из вращающейся печи, а с помощью дифференциаторов 3 и 4 измеряют их производные. Блоком 5 определения изменения фазы взаимных колебаний температуры и количества материала на выходе из печи анализируется величина и знак отнощения производных. Если отнощение производных меньше нуля, то управляющее воздействие на изменение задания регулятору 6 рассчитывается с помощью вычислительных блоков 7 расчета составляющей управляющего воз- дйствия по изменению температуры и блоком 8 расчета составляющей управляющего воздействия по изменению количества материала, а управляемый- инвертор 9 передает управляющее воздействие по количеству материала на суммирующий блок-10, с выхода которого сигнал задания поступает на регулятор 6, изменяющего с помощью ис- полнительного механизма 11 подачу технологической пыли в печь.

Если отношение производных больше нуля, то расчет задающего воздействия на регулятор б производится, как и в первом слу11ае, однако управляемьш инвертор 9 по сигналу с блока 5 изменяет знак на про- тивоположный, т. е. сигнал с блока будет складываться с сигналом блока 7.

Измерение фактического значения расхода пыли осуществляется с помощью датчика 12 давления и датчика 13 расхода воздуха в пылетранспортирующем воздуховоде. Использование в устройстве блока определения изменения фазы взаимных колебаний температуры и количества материала на выходе из печи совместно с управляемым инвер- тором позволяет непрерывно определять режим работы печного агрегата и в соответствии с полученной оценкой режима корректировать при необходимости (в случае изменения фазы взаимных колебаний температуры и количества материала на выходе из печи) величину управляющего воздействия по расходу технологической пыли в печь путем изменения знака составляющей управляющего воздействия по количеству материала, что приводит к появлению у предлагаемого устройства нового качества: непрерывному диагностированию состояния режима зоны спекания, а в случае его изменения устройство производит адаптацию рассматриваемой системы управления так, что формирование управляющейго воздействия с учетом знаков производных, количества материала и температуры повышает точность управления и качество целевого продукта.

Использование предлагаемого устройства (в отличие от устройства-прототипа) позволяет более эффективно управлять тепловым режимом зоны спекания за счет учета динамики взаимного изменения колебаний тем5 пературы и количества материала на выходе из печи.

Формула изобретения

Устройство для управления процессом

0 термической обработки материала во вращающейся печи, содержащее датчик измерения температуры на выходе из печи, подсоединенной к входу вычислительного блока расчета составляющей управляющего

5 воздействия по .изменений температуры и входу дифференциатора температуры, выход которого подсоединен к другому входу этого же вычислительного блока, датчик измерения количества материала на выходе из печи, подсоединенный к входу вычислительного

0 блока расчета составляющей управляющего воздействия по изменению количества материала и входу дифференциатора количества материала, выход которого подсоединен к другому входу этого вычислительного блока, суммирующий блок, входы которого

5 подсоединены к выходам обоих вычислительных блоков, а выход - к входу регулятора стабилизации расхода технологической пыли в печь, соединенного с исполнительным механизмом, к другому входу которого че- .Q рез вычислительное устройство подсоединены датчик давления и датчик расхода транспортирующего Ьоздуха, отличающееся тем, что, с целью повышения качества обработки материала, устройство снабжено блоком определения изменения фазы взаимных коле45 баний температуры и количества материала на выходе из печи и управляемым инвертором, причем вход блока определения изменения фазы взаимных колебаний температуры и количества материала подсоединен к выходам обоих дифференциаторов, а 50 выход - к входу управляемого инвертора, кроме того, к другому входу управляемого инвертора подсоединен вход вычислительного блока расчета составляющей управляющего воздействия по изменению количества материала, а выход управляемого инвертора соединен с соответствующим входом суммирующего блока.

(

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического управления процессом дегидрирования углеводородов | 1987 |

|

SU1414842A1 |

| СИСТЕМА АВТОМАТИЧЕСКОГО РЕГУЛИРОВАНИЯ КОСВЕННОГО РАДИАЦИОННОГО РЕЖИМА НАГРЕВАТЕЛЬНОЙ ПЕЧИ ПЕРИОДИЧЕСКОГО ДЕЙСТВИЯ | 1992 |

|

RU2030462C1 |

| УСТРОЙСТВО ДЛЯ РЕГУЛИРОВАНИЯ ЭЛЕКТРИЧЕСКОГО РЕЖИМА ТРЕХФАЗНОЙ ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1992 |

|

RU2044416C1 |

| Устройство для регулирования температуры полосы в процессе прокатки | 1981 |

|

SU986531A1 |

| Способ автоматического регулирования частоты вращения ротора синхронного генератора и регулятор для его реализации | 2023 |

|

RU2823536C1 |

| Система автоматического управления ступенчатой коробкой передач транспортной машины | 1976 |

|

SU674943A1 |

| Устройство для автоматического управления ускоренным охлаждением проката на выходной стороне сортового стана | 1988 |

|

SU1507484A2 |

| Устройство управления конверторной плавкой | 1988 |

|

SU1539211A1 |

| Устройство для регулирования процесса охлаждения клинкера в колосниковом холодильнике | 1988 |

|

SU1645250A1 |

| СПОСОБ СТАБИЛИЗАЦИИ ЧАСТОТЫ ВРАЩЕНИЯ ЭЛЕКТРОДВИГАТЕЛЕЙ ПЕРЕМЕННОГО ТОКА (ВАРИАНТЫ) | 2000 |

|

RU2164053C1 |

Изобретение относится к металлургической промыщленности при производстве глинозема и может использоваться в производстве строительных материалов, в частности при производстве цемента. Цель изобретения - повыщение качества обработки материала. С этой целью устройство учитывает динамику взаимного изменения колебаний температуры и количества материала на выходе из печи и реализует соответствующий алгоритм управления расходом технологической пыли по количеству материала. 1 ил. €

1

| РЫБКИН В | |||

| Д | |||

| Автоматизирование системы управления технологическими процессами во вращающихся печах | |||

| М., ЦНИИ ТЭИ, 1975, с | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Авторское свидетельство СССР № 1014359, кл | |||

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

Авторы

Даты

1989-01-30—Публикация

1987-07-16—Подача