1,

Изобретение относится к строительству дорожных покрытий, а именно к устройству для изготовления ело- ев шероховатости на их поверхности.

Цель изобретения - повьшение эксплуатационных характеристик за счет увеличения и сохранения во времени величины коэффициента сцепления колеса автомобиля с дорожным покрытием.

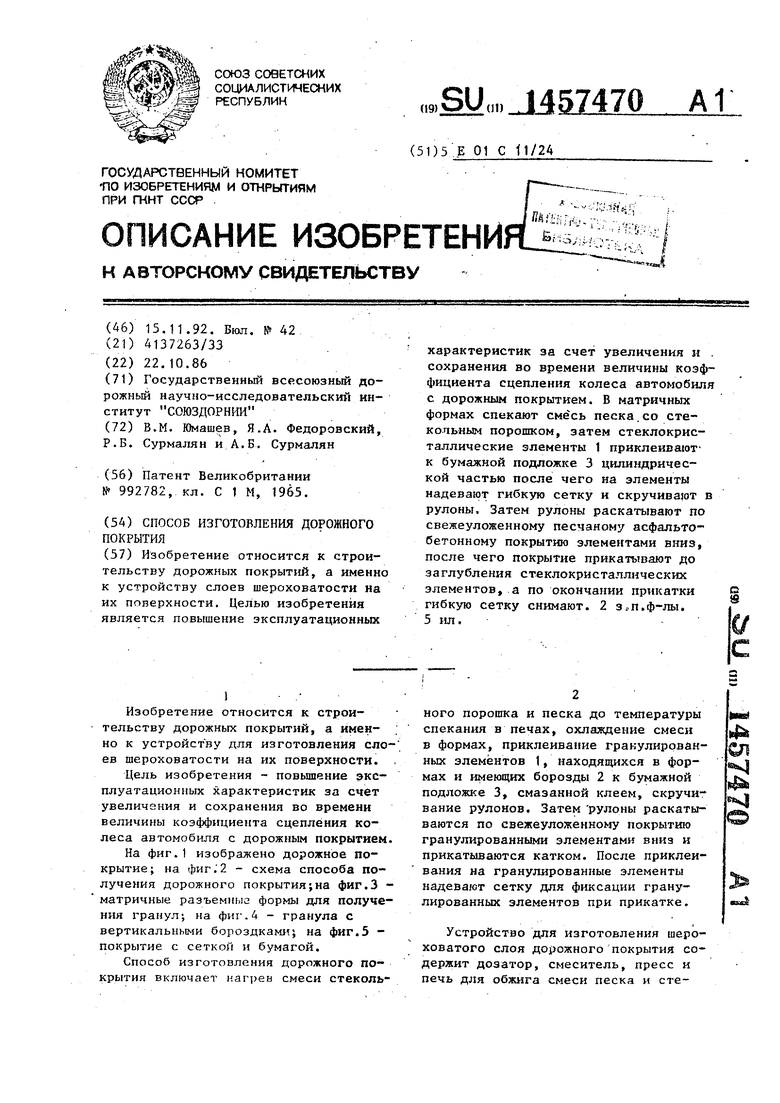

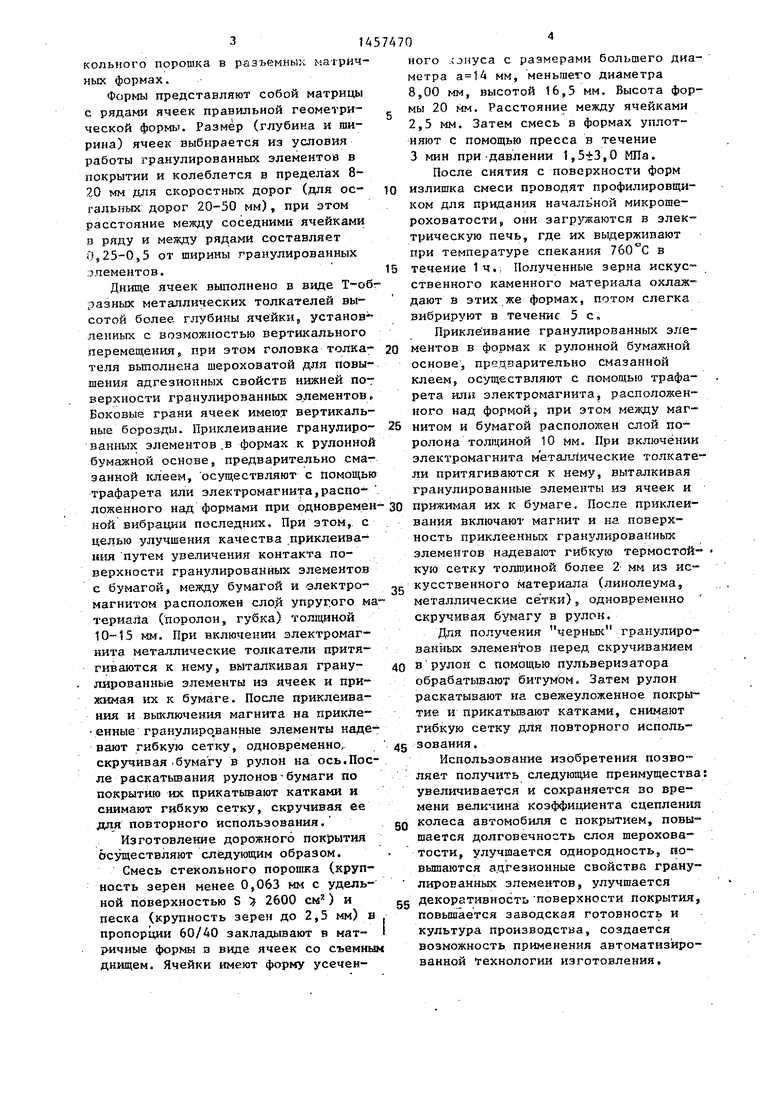

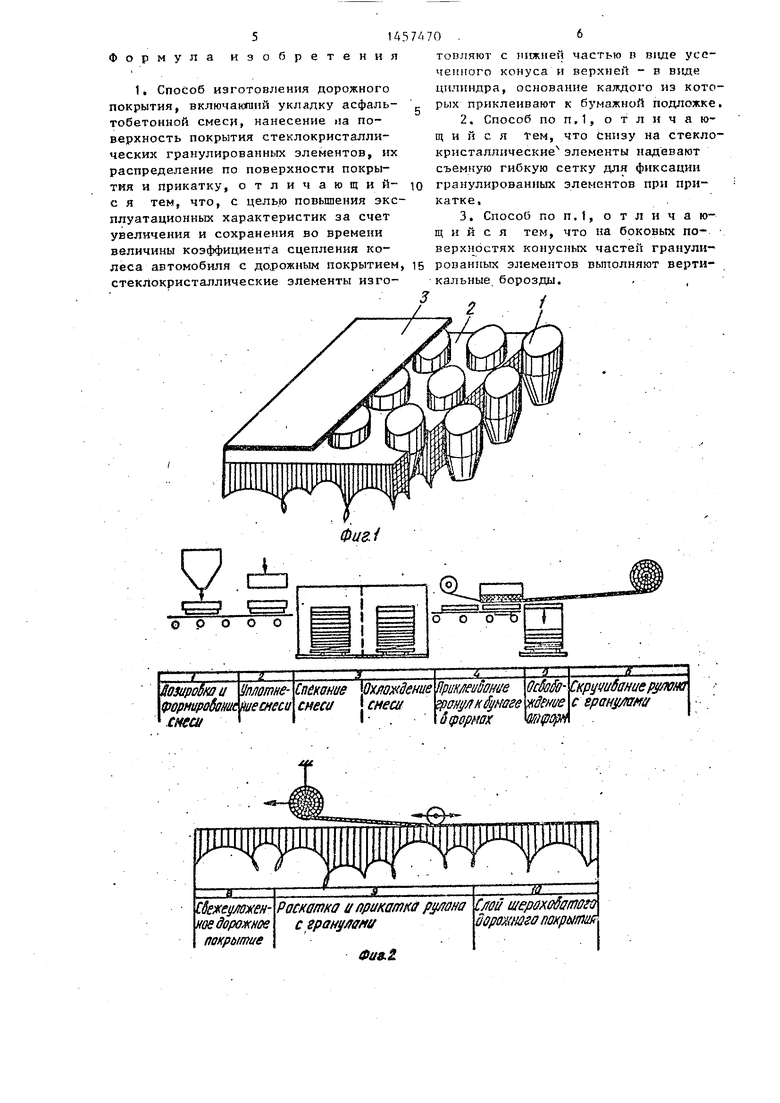

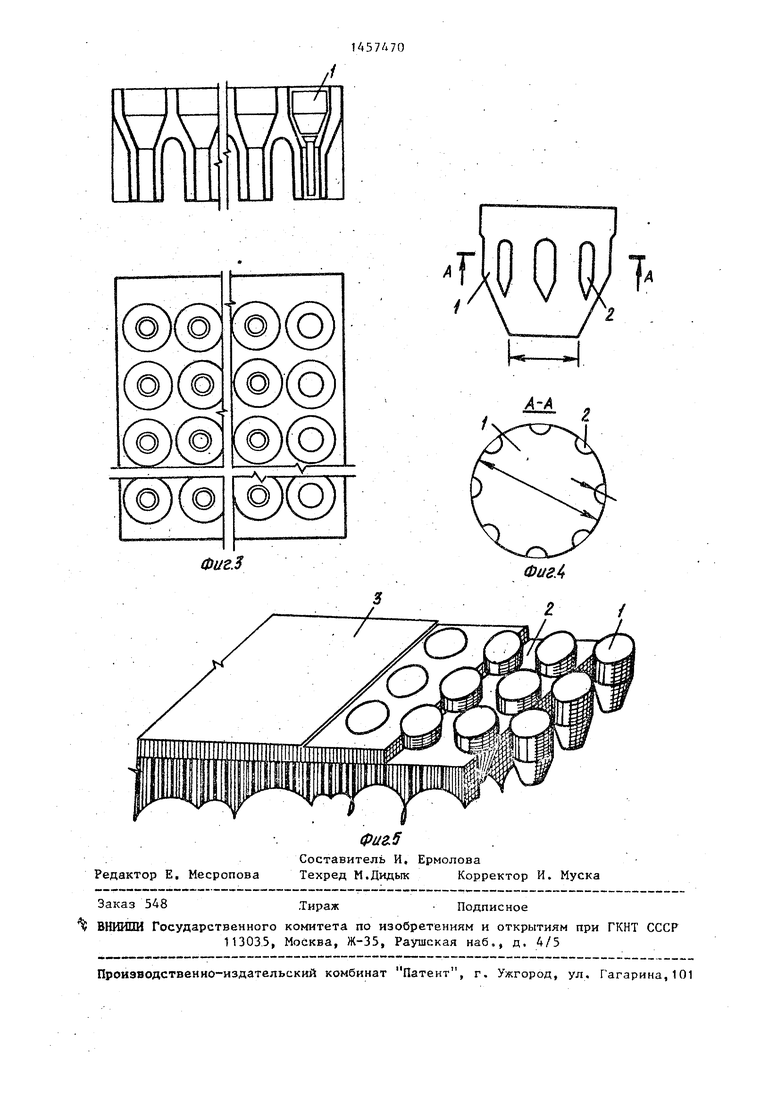

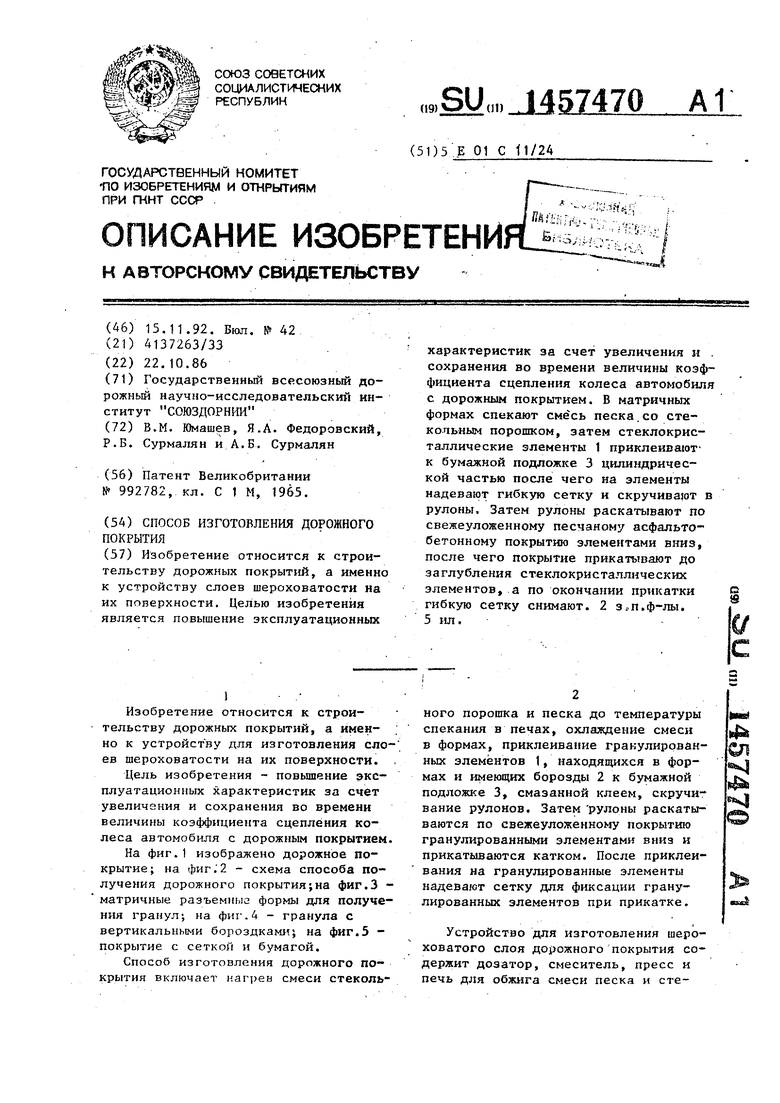

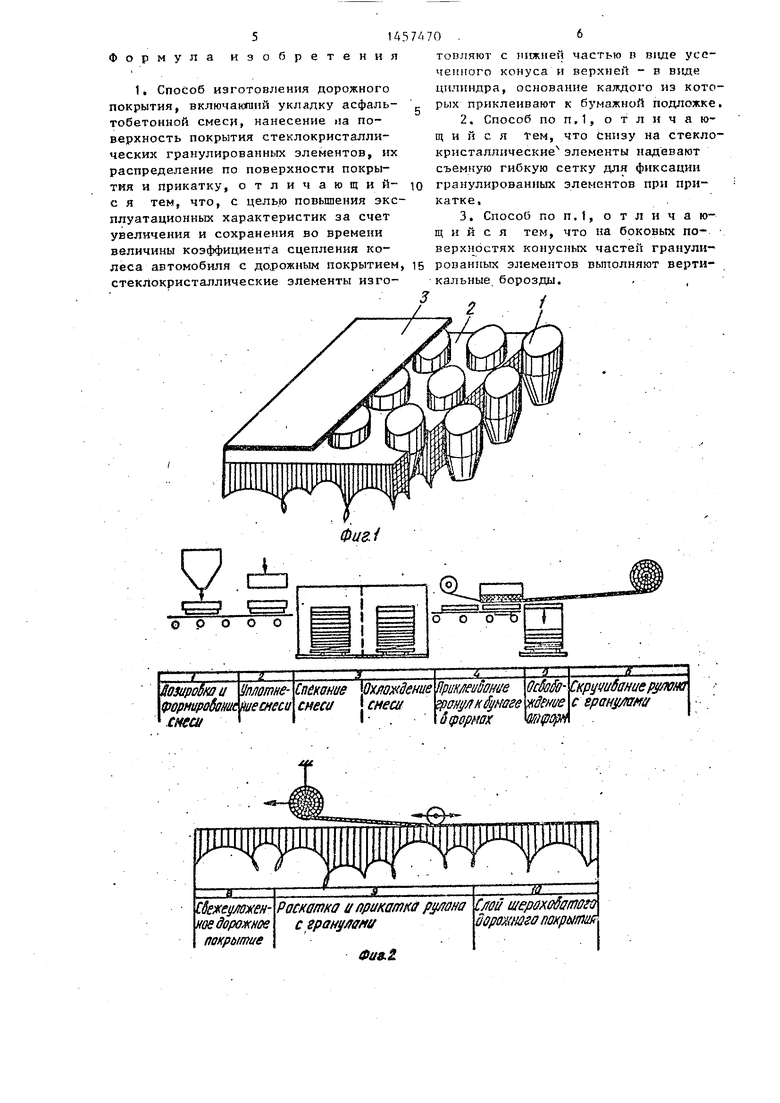

На фиг.1 изображено дорожное покрытие; на фиг. 2 - схема способа получения дорожного покрытия;на фиг.З - матричные разъемные формы для получения гранул; на фиг.4 - гранула с вертикальными бороздками; на фиг.З - покрытие с сеткой и бумагой.

Способ изготовления дорожного покрытия включает нагрев смеси стеколь

ного порошка и песка до температуры спекания в печах, охлаждение смеси в формах, приклеивание гранулированных элементов 1, находящихся в формах и имеющих борозды 2 к бумажной подложке 3, смазанной клеем, скручивание рулонов. Затем рулоны раскатываются по свежеуложенному покрытию гранулированными элементами вниз и прикатываются катком. После приклеивания на гранулированные элементы надевают сетку для фиксации гранулированных элементов при прикатке.

Устройство для изготовления шероховатого слоя дорожного покрытия содержит дозатор, смеситель, пресс и печь для обжига смеси песка и стеСЛ

Ч

1457470

матричкольного порошка в раз1 емньп ных формах.

Формы представляют собой матрицы с рядами ячеек правильной геометрической формы. Размер (глубина и ширина) ячеек выбирается из условия работы гранулированных элементов в покрытии и колеблется в пределах 8- 20 мм Щ1Я скоростных дорог (для остальных дорог 20-50 мм), при этом расстояние мезвду соседними ячейками в ряду и между рядами составляет 0,25-055 от ширины гранулированных элементов.

Днище ячеек выполнено в виде Т-обг разных металлических толкателей высотой более глубины ячейки установ ленных с возможностью вертикального перемещенияf при этом головка толкателя вьшолнена шероховатой для повышения адгезионных свойств нижней пот верхности гранулированных элементов, Боковые грани ячеек имеют вертикальные борозды. Приклеивание гранулированных элементов .в формах к рулонной бумажной основе, предварительно смазанной клеем, осуществляют с Помощью трафарета или электромагнита,распо-

ного х-эиуса с размерами большего диаметра мм, меньшего диаметра 8,00 мм, высотой 16,5 мм. Высота формы 20 мм. Расстояние между ячейками 2,5 мм. Затем смесь в формах уплотняют с помощью пресса в течение 3 мин при-давлении 1,5±3,0 ИПа. После снятия с поверхности форм

10 излишка смеси проводят профилировщиком для придания начальной микрошероховатости, они загр окаются в электрическую печь, где их выдерживают при температуре спекания 760 С в

15 течение 1ч.; Полученные зерна искусственного каменного материала охлаждают в этих же формах, потом слегка вибрируют в течение 5с.

Прикле:ивание гранулированных эле20 ментов в формах к рулонной бумажной основе, предварительно смазанной клеем, осуществляют с помощью трафарета или электромагнита, расположенного над формой, при этом между маг25 нитом и бумагой расположен слой поролона толщиной 10 мм. При включении электромагнита мeтaлJШчecкиe толкате ли притягиваются к нему, выталкивая гранулированные элементы из ячеек и

ложенного над формами при одновремен-30 прижимая их к бумаге. После приклеиной вибрации последних. При этом, с целью улучшения качества приклеива- путем увеличения контакта поверхности гранулированных элементов с бумагой, между бумагой и электромагнитом расположен слой упругого материала (поролон, губка) толщиной 10-15 мм. При включении электромагнита метаплические толкатели притягиваются к нему, выталкивая гранулированные элементы из ячеек и прижимая их к бумаге. После приклеивания и выключения магнита на прикле- енные гранулированные элементы надевают гибкую сетку, одновременно, скручивая .бумагу в рулон на ось.После раскатьшания рулонов бумаги по покрытию их прикатывают катками и снимают гибкую сетку, скручивая ее для повторного использования.

Изготовление дорожного покрытия осуществляют следующим образом.

Смесь стекольного порошка (крупность зерен менее 0,063 мм с удельной поверхностью S 2600 ск) и песка (крупность зерен до 2,5 мм) в . пропорции 60/40 закладывают в мат- I 1жчные формы 3 виде ячеек со съемным днищем. Ячейки имеют форму усечен40

вания включают магнит и на поверхность приклеенных гранулированных элементов надевают гибкую термостойкую сетку тол1п,иной более 2 мм из исор. кусственного материала (линолеума, металлические се тки) , одновременно скручивая бумагу в рулон.

Для получения черных гранулированных элементов перед скручиванием в рулон с помощью пульверизатора обрабатывают битумом. Затем рулон раскатывают на свежеуложенное покрытие и прикатывают катками, снимают гибкую сетку для повторного использования.

Использование изобретения позволяет получить следующие преимущества увеличивается и сохраняется во времени величина коэффициента сцепления колеса автомобиля с покрытием, повышается долговечность слоя шероховатости, улучшается однородность, повышаются адгезионные свойства грану- лированных элементов, улучшается

ее декоративность поверхности покрытия, повышается заводская готовность и культура производства, создается возможность применения автоматизированной технологии изготовления.

45

50

ного х-эиуса с размерами большего диаметра мм, меньшего диаметра 8,00 мм, высотой 16,5 мм. Высота формы 20 мм. Расстояние между ячейками 2,5 мм. Затем смесь в формах уплотняют с помощью пресса в течение 3 мин при-давлении 1,5±3,0 ИПа. После снятия с поверхности форм

излишка смеси проводят профилировщиком для придания начальной микрошероховатости, они загр окаются в электрическую печь, где их выдерживают при температуре спекания 760 С в

течение 1ч.; Полученные зерна искусственного каменного материала охлаждают в этих же формах, потом слегка вибрируют в течение 5с.

Прикле:ивание гранулированных элементов в формах к рулонной бумажной основе, предварительно смазанной клеем, осуществляют с помощью трафарета или электромагнита, расположенного над формой, при этом между магнитом и бумагой расположен слой поролона толщиной 10 мм. При включении электромагнита мeтaлJШчecкиe толкатели притягиваются к нему, выталкивая гранулированные элементы из ячеек и

0 прижимая их к бумаге. После приклеи0

вания включают магнит и на поверхность приклеенных гранулированных элементов надевают гибкую термостой кую сетку тол1п,иной более 2 мм из иср. кусственного материала (линолеума, металлические се тки) , одновременно скручивая бумагу в рулон.

Для получения черных гранулированных элементов перед скручиванием в рулон с помощью пульверизатора обрабатывают битумом. Затем рулон раскатывают на свежеуложенное покрытие и прикатывают катками, снимают гибкую сетку для повторного использования.

Использование изобретения позволяет получить следующие преимущества: увеличивается и сохраняется во времени величина коэффициента сцепления колеса автомобиля с покрытием, повышается долговечность слоя шероховатости, улучшается однородность, повышаются адгезионные свойства грану- лированных элементов, улучшается

ее декоративность поверхности покрытия, повышается заводская готовность и культура производства, создается возможность применения автоматизированной технологии изготовления.

5

0

Формула изобретения

1, Способ изготовления дородного покрытия, включакгаий укладку асфаль- тобетонной смеси, нанесение на поверхность покрытия стеклокристалли- ческих гранулированных элементов, их распределение по поверхности покрытия и прикатку, отличающий- с я тем, что, с целью повышения экс3.Способ по П.1, отличающийся тем, что на боковых по- верхностях конусных частей грапулиплуатационных характеристик за счет увеличения и сохранения во времени величины коэффициента сцепления колеса автомобиля с дорожным покрытием, 15 рованных элементов вьтолняют верти- стеклокристаллические элементы изго- кальные борозды.

J . /

товляют с нижней частью в виде усеченного конуса и верхней - в виде цилиндра, основание каждого из которых приклеивают к бумажной подложке,

2,Способ по п,1, отличающийся teM, что tmiay на стекло- кристаллические элементы надевают съемную гибкую сетку для фиксации гранулированных элементов при прн- катке,

3.Способ по П.1, отличающийся тем, что на боковых по- верхностях конусных частей грапулированных элементов вьтолняют верти- кальные борозды.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ предотвращения скользкостидОРОжНыХ пОКРыТий | 1979 |

|

SU852995A1 |

| Способ формирования армирующего слоя асфальтобетонного покрытия с металлической сеткой | 2020 |

|

RU2763867C1 |

| Армированное асфальтобетонное покрытие | 2017 |

|

RU2649993C1 |

| Способ получения покрытий | 1973 |

|

SU555208A1 |

| ГИБКОЕ МНОГОСЛОЙНОЕ ПОКРЫТИЕ | 1993 |

|

RU2044813C1 |

| СПОСОБ УСТРОЙСТВА АСФАЛЬТОБЕТОННОГО ПОКРЫТИЯ | 2012 |

|

RU2505639C1 |

| Устройство для приклеивания рулонных материалов | 1991 |

|

SU1795056A1 |

| Способ возведения покрытий сводчатой формы | 1988 |

|

SU1599505A1 |

| ПОКРЫТИЕ ИППОДРОМА И ЯЧЕИСТАЯ КОНСТРУКЦИЯ ДЛЯ СТАБИЛИЗАЦИИ ПОКРЫТИЯ | 2005 |

|

RU2328571C2 |

| КОЛЬЦЕВАЯ МАГИСТРАЛЬ МЕГАПОЛИСА И СПОСОБ РЕКОНСТРУКЦИИ КОЛЬЦЕВОЙ МАГИСТРАЛИ МЕГАПОЛИСА | 1998 |

|

RU2135672C1 |

Изобретение относится к строительству дорожных покрытий, а именно к устройству слоев шероховатости на их поверхности. Целью изобретения является повышение эксплуатационных характеристик за счет увеличения к . сохранения во времени величины коэффициента сцепления колеса автомобиля с дорожным покрытием. В матричных формах спекают смесь песка.со стекольным порошком, затем стеклокрис- таллические элементы 1 приклеивают- к бумажной подложке 3 цилиндрической частью после чего на элементы надевают гибкую сетку и скручивают в рулоны. Затем рулоны раскатывают по свежеуложенному песчаному асфальтобетонному покрытию элементами вниз, после чего покрытие прикатывают до заглубления стеклокристаллических элементов, а по окончании прикатки гибкую сетку снимают. 2 з..п.ф-лы. 5 ил.

0U8.i

Сдежеу женHoedopoiKHoe

пакрьтие

Раскатка и орикатксг pi/лана с грану уму

Фа.2.

Слои шерахоЗцтого Зоротшго покрыта

| Устройство для гомогенизации топливовоздушной смеси в двигателе внутреннего сгорания | 1981 |

|

SU992782A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-11-15—Публикация

1986-10-22—Подача