Изобретение относится к неразрушающему контролю изделий и может быть использовано при ультразвуковом теневом контроле.

Цель изобретения - повьшение точности контроля путем исключения влияния скорости сканирования на точность определения координат дефектао ,

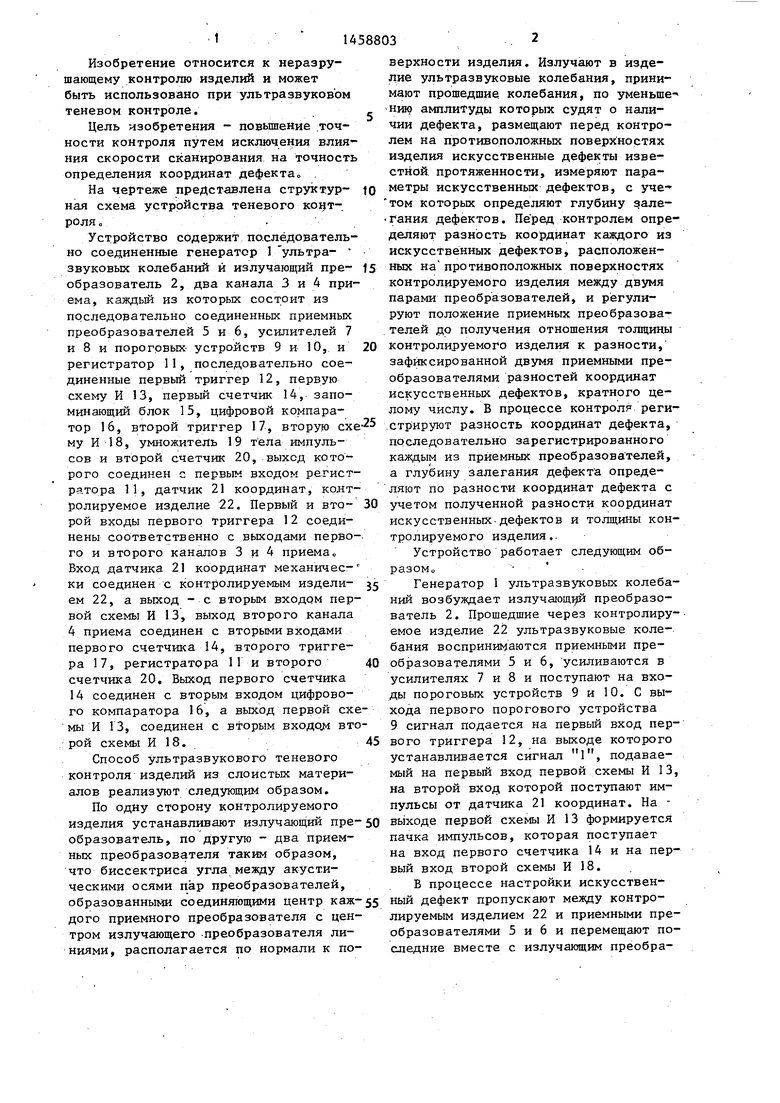

На чертеже представлена структур- ная схема устройства теневого коцтрОЛЯо.

Устройство содержит по.слёдователь- но соединенные генератор I ультра- звуковых колебаний и излучающий пре- образователь 2, два канала 3 и 4 приема, каждьш из которых состоит из последовательно соединенных приемных преобразователей 5 и 6, усилителей 7 и 8 и пороговых- устройств 9 и 10, и регистратор 11, последовательно соединенные первый триггер 12, первую схему И 13, первый счетчик 14, запоминающий блок 15, цифровой компаратор 16, второй триггер 17, вторую схе му И 18, умножитель 19 тела импульсов и второй счетчик 20, выход которого соединен с первым входом регистратора 11, датчик 21 координат, колт- ролируемое изделие 22. Первый и вто- рой входы первого триггера 12 соединены соответственно с выходами первого и второго каналов 3 и 4 приема Вход датчика 21 координат механически соединен с контролируемым издели- ем 22, а вьгход - с вторым входом первой схемы И 13, выход второго канала 4 приема соединен с вторыми входами первого счетчика 14, второго триггера 17, регистратора 11 и второго счетчика 20. Вьгход первого счетчика 14 соединен с вторым входом цифрового компаратора 16, а выход первой схемы И 13, соединен с вторым входол второй схемы И 18.

Способ ультразвукового теневого контроля изделий из слоистьк материалов реализуют следзпощим образом.

По одну сторону контролируемого изделия устанавливают излучающий преобразователь, по другую - два приемных преобразователя таким образом, что биссектриса угла между акустическими осями пар преобразователей, образованными соединяющими центр каждого приемного преобразователя с центром излучающего -преобразователя линиями, располагается по нормали к поверхности изделия. Излучают в изде- .пие ультразвуковые колебания, принимают прошедшие колебания, по уменьшв-

-нию амплитуды которых судят о наличии дефекта, размещают перед контролем на противоположных поверхностях изделия искусственные дефекты известной, протяженности, измеряют параметры искусственных дефектов, с уче том которых определяют глубину дале гания дефектов. Пе ред контролем определяют разность координат каждого из искусствёниых дефектовj расположенных на противоположных поверхностях контролируемого изделия между двумя парами преобразователей, и регулируют положение приемных преобразователей до получения отношения толщины контролируемого изделия к разности, зафиксированной двумя приемными преобразователями разностей координат искусственных дефектов, кратного целому числу. В процессе контроля реги.стрируют разность координат дефекта, последовательно зарегистрированного каждым из приемных преобразователей, а глубину залегания дефекта определяют по разности координат дефекта с учетом полученной разности координат искусственных-дефектов и толщины контролируемого изделия..

Устройство работает следующим образом

Генератор 1 ультразвуковых колебаний возбуждает излучающ преобразователь 2. Прошедшие через контролируемое изделие 22 ультразвуковые колебания воспринимаются приемными преобразователями 5 и 6, усиливаются в усилителях 7 и 8 и поступают на входы пороговых устройств 9 и 10. С выхода первого порогового устройства 9 сигнал подается на первый вход первого триггера 12, на выходе которого устанавливается сигнал 1, подаваемый на первьй вход первой схемы И 13, на второй вход которой поступают импульсы от датчика 21 координат. На - выходе первой схемы И 13 формируется пачка импульсов, которая поступает на вход первого счетчика 14 и на первый вход второй схемы И 18.

В процессе настройки искусственный дефект пропускают между контролируемым изделием 22 и приемными преобразователями 5 и 6 и перемещают последние вместе с излучающим преобраэователем 2 вдоль строки сканирования до тех пор, пока число импульсов на выходе первого счетчика 14 не устанавливается кратным толщине контролируемого изделия. Число этих импульсов можно запомнить в запоминающем блоке 15, подавая на управляющий вход записи сигнал, обеспечивакщий запись чисИз геометрических соображений можно записать

рирует число сосчитанных импульсов, счетчики 14 и 20 устанавливаются в О, на выходах триггеров 12 и 17 устанавливается сигнал О, схема заканчивает работу до появления следующего дефекта. Таким образом, регистрируемое число импульсов равно глубине запе.„, ,- - гания дефекта относительно верхней

ла импульсов в момент прохождения ис- io (п° чертежу) поверхности контролируе- кусственного дефекта. Величина крат- мого изделия 22. кости п устанавливается в умножителе 19 числа импульсов. После этого искус ственный дефект пропускают между излучающим преобразователем 2 и поверх- 15 ностью контролируемого изделия. Перекрывая первый канал контроля (левый по схеме), инициируют накопление импульсов от датчика координат в запоминающем блоке 15, которое во время 20 прохождения искусственного дефекта управляется .оператором по управляющему входу записи в него числа импульсов от датчика координат, счет

2Ь

п

Н

Б

1.. которых прекращается после перекрытия, дефектом второй пары излучатель - приемник (левая по схеме). Колич ест- во подсчитанных импульсов хранится в запоминающем, блоке 15 все время контроля и в ЦИ.ФРОВОМ коде подается на первый вход цифрового компаратора 16, После прохождения искусственного дефекта под второй парой преобразователей сигнал с выхода порогового устройства 10 переключает триггер 12 в такое положение, которое соответст- . вует сигналу на его выходе О, счет импульсов прекращается, первый счетчик 14 обнуляется. Настройка устройства на этом заканчивается.

В процессе контроля импульсы с выхода первого счетчика 14 поступают .на второй вход компаратора 16, на выходе .которого формируется импульс, если код числа импульсов на втором входе равен коду числа импульсов на первом входе, который поступает на первый вход второго триггера 17, на выходе которого устанавливается сиг- нал 1, поступающий на второй вход второй схемы И 18, на выходе которой формируется пачка импульсов из последовательности, поступающей на ее первый вход. Эти импульсы поступают на вход умножителя 19 числа импульсов, с выхода которого поступают на счетный вход второго счетчика 20 импульсов. После регистрации дефекта по второму каналу регистратор 11 регист30

где Н - толщина контролируемого из- делия;

разность координат искусственного дефекта, расположенного со стороны излучающего преобразователя; разность координат искусственного дефекта со стороны приемных преобразователей 5,6;

глубина дефекта; разность координат дефекта на глубине h. Следовательно

h

1

h 1

IH-IB Значение 1.

Н

, определенное в процессе настройки, запоминается в за- 35 поминающем блоке 15. Устанавливая для искусственного дефекта со стороны приемных преобразователей кратность п разности координат и толщины изделия, в соответствии со следукяцим выражением определяется

40

п

(1 - «)

45 Поскольку в процессе настройки 1 определено на входе цифрового компаратора 16, осуществляется его автоматическое вычитание в соответствии .с приведенным выражением с последую50 Щим умножением разности в умножителе . 19 числа импульсов на величину кратности п.

Изобретение позволяет повысить ее точность определения глубины залегания дефекта в процессе теневого контроля путем исключения влияния нестабильности скорости сканирования на результат контроля.

Из геометрических соображений можно записать

(п° чертежу) поверхности контролируе- мого изделия 22.

ежу) поверхности елия 22.

п

Н

(п° чертежу) поверхности контролируе- мого изделия 22.

Б

1..

где Н - толщина контролируемого из- делия;

разность координат искусственного дефекта, расположенного со стороны излучающего преобразователя; разность координат искусственного дефекта со стороны приемных преобразователей 5,6;

глубина дефекта; разность координат дефекта на глубине h. Следовательно

h

1

h 1

IH-IB Значение 1.

Н

, определенное в процессе настройки, запоминается в за- поминающем блоке 15. Устанавливая для искусственного дефекта со стороны приемных преобразователей кратность п разности координат и толщины изделия, в соответствии со следукяцим выражением определяется

п

(1 - «)

Поскольку в процессе настройки 1 определено на входе цифрового компаратора 16, осуществляется его автоматическое вычитание в соответствии с приведенным выражением с последуюЩим умножением разности в умножителе 19 числа импульсов на величину кратности п.

Изобретение позволяет повысить точность определения глубины залегания дефекта в процессе теневого контроля путем исключения влияния нестабильности скорости сканирования на результат контроля.

ормула

5

э о

U

бретения

1. Способ ультразвукового теневого койтроля изделий из слоистых пластиков, зак71ючающийся в том, что по одну сторону контролируемого изделия устанавливают излучающий преобразователь, по другую сторону изделия - два приемных преобразователя так, чтобы биссектриса угла между акустическими осями пар преобразователей, образованными соединяющими центр каждого приемного преобразователя с центром излучающего преобразователя линиями, была расположена по нормали к поверхности изделия, излучают в изделие ультразвуковые колебания, принимают прошедшие колебания, по умень- шению амплитуды которых судят о нали- чии дефекта, размещают перед контролем на противоположных поверхностях изделия искусственные дефекты известной протяженности, измеряют параметры искусственных дефектов, с учетом которых определяют глубину залегания дефектов, отличающийся тем, что, с целью повьппения точности

контроля, перед контролем определяют разность координат каждого из искусственных дефектов, расположенных на противоположных поверхностях контролируемого изделия между двумя парами преобразователей, и регулируют положение приемных преобразователей до получения отношения толщины контролируемого изделия к разности, зафиксированной двумя приемными преобразователями разностей коордицат искусственных дефектов, кратного целому числу, в процессе контроля регулируют разность координат дефекта, последоUS8803

вательно зарегистрированного каждым из приемных преобразователей, а глубину залегания дефекта определяют по разности координат дефекта с учетом полученной разности координат искусственных дефектов и толщины контролируемого изделия о

2. Устройство для ультразвукового теневого контроля изделий из слоистых пластиков, содержащее последовательно соединенные генератор ультразвуковых колебаний и излучающий преобразователь, два канала приема, каждый из которых состоит из последовательно соединенных приемного преобразователя, усилителя и порогового устройства, и регистратор, отличающее- с я тем, что, оно снабжено последовательно соединенными первым триггером, первой схемой И, первым счетчиком, запоминающим блоком, цифровым компаратором, вторым триггером, вто- рой схемой И, умножителем числа импульсов, вторым счетчиком, выход которого соединен с первым входом регистратора, и датчиком координат,первый и второй входы первого триггера соединены соответственно с выходами первого и второго каналов приема,вход датчика координат механически соединен с контролируемым изделием, а выход - с вторым входом первой схемы И, выход второго канала приема соединен с вторыми входами первого счетчика, второго триггера, регистратора и второго счетчика, выход первого счетчика соединен с вторым входом цифрового компаратора, а выход первой схемы И соединен со вторым входом второй схемы И.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ультразвукового теневого контроля изделий | 1986 |

|

SU1352346A1 |

| Способ ультразвуковой дефектоскопии изделий из композиционных материалов и устройство для его осуществления | 1986 |

|

SU1404930A1 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1298650A2 |

| Способ ультразвуковой дефектоскопии трехслойных конструкций и устройство для его осуществления | 1988 |

|

SU1633354A1 |

| Способ ультразвукового теневого контроля изделий | 1987 |

|

SU1422140A1 |

| Устройство для ультразвукового теневого контроля изделий | 1985 |

|

SU1434359A1 |

| Ультразвуковой дефектоскоп | 1984 |

|

SU1221589A1 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1320742A1 |

| Устройство для ультразвуковой теневой дефектоскопии трехслойных конструкций | 1980 |

|

SU926595A1 |

| Устройство для ультразвукового теневого контроля изделий | 1985 |

|

SU1259181A1 |

Изобретение относится к области неразрушающего контроля изделий и может быть использовано при ультразвуковом теневом контроле Целью изобретения является повышение точности контроля за счет исключения влияния скорости сканирования на точность определения координат дефекта. Приемные преобразователи 5 и 6 устанавливают относительно излучающего преобразователя 2 так, чтобы биссектриса угла между акустическими осями излучающий преобразователь - приемный преобразователь бьша перпендикулярна поверкности изделия, а частное от деления толщины изделия на разность разностей координат искусственных дефектов, расположенных на разных сторонах изделия и зарегистрирован- ных по первому и второму каналам контроля, оказалось равным целому числу. Глубину залегания дефекта определяют с учетом разностей его координат, зарегистрированных по первому и второму каналам контроля. При калибровке в запоминающем блоке 15 запоминается разность координат искусственного дефекта, расположенного со стороны излучающего преобразователя 2„ В режиме измерения на выходе второй схемы И 18 формируется пачка импульсов длительностью, пропорциональной разности координат дефекта, за вычетом числа, пропорционального разности координат искусственного дефекта и хранящегося в блоке 15, Регистратор 11 регистрирует количество импульсов, пропорциональное глубине залегания дефекта. 2 с.п. ф-лы, I ил. а (Л СП 00 Об о со

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1320742A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-02-15—Публикация

1987-06-24—Подача