с/)

Изобретение относится к нераэруша- К) контролю изделий, а именно к способам ультразвукового теневого контроля, и может быть использовано для обнаружения дефектов и определения глубины их залегания.

Целью изобретения является повыше- Иие точности определения глубины за- Ьегания дефектов и расширение области применения.

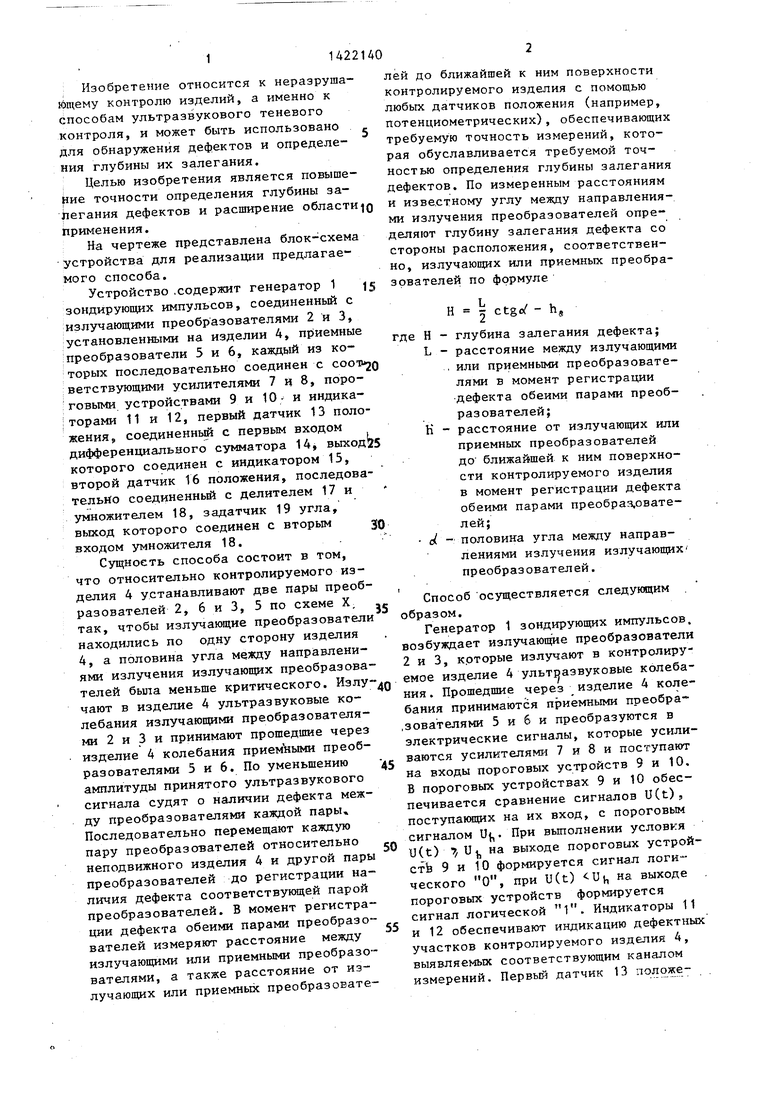

На чертеже представлена блок-схема устройства для реализации предлагаемого способа.

Устройство .содержит генератор 1 зондирующих импульсов, соединенньй с излучающими преобразователями 2 и 3, установленными на изделии 4, приемные :преобразователи 5 и 6, каждьй из которых последовательно соединен с COOT ветствующими усилителями 7 и 8, поро- :говыми устройствами 9 и 10- и индикаторами 11 и 12, первый датчик 13 положения, соединенный с первым входом дифференциального сумматора 14, выход которого соединен с индикатором 15, второй датчик 16 положения, последовательно соединенный с делителем 17 и умножителем 18, задатчик 19 угла, выход которого соединен с вторым входом умножителя 18..

Сущность способа состоит в том, что относительно контролируемого изделия 4 устанавливают две пары преобразователей 2, 6 и 3, 5 по схеме X, так, чтобы излучающие преобразователи находились по одну сторону изделия 4, а половина угла между направлениями излучения излучающих преобразователей бьша меньше критического. Излучают в изделие 4 ультразвуковые колебания излучающими преобразователями 2 и 3 и принимают прошедшие через изделие 4 колебания приемными преобразователями 5 и 6. По уменьщению амплитуды принятого ультразвукового сигнала судят о наличии дефекта между преобразователями каждой пары Последовательно перемещают каждую пару преобразователей относительно неподвижного изделия 4 и другой пары преобразователей до регистрации наличия дефекта соответствующей парой преобразователей. В момент регистрации дефекта обеими парами преобразователей измеряют расстояние между излучающими или приемными преобразователями, а также расстояние от излучающих или приемных преобразователей до ближайшей к ним поверхности контролируемого изделия с помощью любых датчиков положения (например, потенциометрических), обеспечивающих требуемую точность измерений, которая обуславливается требуемой точностью определения глубины залегания дефектов. По измеренным расстояниям и известному углу между направлениями излучения преобразователей определяют глубину залегания дефекта со стороны расположения, соответственно, излучающих или приемных преобразователей по формуле

Н I ctgo - h,

где Н - глубина залегания дефекта; L - расстояние между излучающими . или приемными преобразователями в момент регистрации дефекта обеими парами преобразователей;

К - расстояние от излучающих или приемных преобразователей ДО ближайщей к ним поверхности контролируемого изделия в момент регистрации дефекта обеими парами преобраз,овате- лей;

0 - половика угла между направлениями излучения излучающих преобразователей.

Способ осуществляется следующим . образом.

Генератор 1 зондирующих импульсов возбуждает излучающие преобразователи 2 и 3, которые излучают в контролируемое изделие 4 ультразвуковые колебания . Прошедщие через изделие 4 колебания принимаются приемными преобра- .зователями 5 и 6 и преобразуются в электрические сигналы, которые усиливаются усилителями 7 и 8 и поступают на входы пороговых устройств 9 и 10. В пороговых устройствах 9 и 10 обеспечивается сравнение сигналов U(t), поступаннцих на их вход, с пороговым сигналом и,. При вьшолнении условкя U(t) и на выходе пороговых устройств 9 и 10 формируется сигнал логического О, при U(t) иц на выходе пороговых устройств формируется сигнал логической 1. Индикаторы 11 и 12 обеспечивают индикацию дефектных участков контролируемого изделия 4, выявляемых соответствующим каналом измерений. Первый датчик 13 полсэже3142

ния обеспечивает формирование на своем выходе сигнала, -амплитуда которого пропорциональна расстоянию h от приемных преобразователей 5.и 6 до ближайшей к ним поверхности контролируемого изделия 4, Второй датчик 16 положения обеспечивает формирование на своем выходе сигнала, амплитуда которого пропорциональна расстоянию L между приемными преобразователями 5 и 6, который через делитель 17, обеспечивающий определение величины

L

г, поступает на первый вход умножителя 18. На второй вход умножителя 18 поступает сигнал с -выхода задатчика 19 угла,пропорциональный величине ctgo Умножитель 18 обеспечивает.определени

величины г ctgc. Сигнал с-выхода умножи

теля 18, пропорциональный указанной величине, поступает на первый вход дифференциального сумматора. 14, на второй вход которого поступает сигнал с выхода первого датчика 13 положения . Дифференциальный сумматор 14 обеспечивает определение глубины заQ

легания дефекта Н (-h.Cигнaл

пропорциональный глубине залегания дефекта, с выхода дифференциального сумматора 14 поступает на индикатор 15.

Формула изобретения

Способ ультразвукового теневого .контроля изделий, заключающийся в том, что устанавливают две пары преобразователей относительно изделия по схеме .X, излучают в изделие колебания, принимают прошедшие через изделие колебания, определяют их ампли

140 .

туды, по изменению амплитуды ре;гист- рируют наличие дефекта, последовательно перемещают каждую пару преобразователей относительно неподвижного изделия и другой пары преобразователей до регистрации наличия дефекта, измеряют расстояние между излучающими или приемными преобразователями в

10 момент регистрации дефекта и с учетом измеренного расстояния определяют глубину залегания дефекта, отличающийся тем, что, с целью повышения точности определения глуби15 ны залегания дефекта и расншрения

области применения, излучающие преобразователи устанавливают по одну ; сторону изделия так,чтобы угол между направлениями излучения пр«образова-,, 20 телей был меньше критического, утла, в момент регистрации дефекта обеими парами преобразователей измеряют расстояние от излучающих или приемных преобразователей до ближайшей к ним

25 поверхности контролируемого изделия, а глубину залегания дефекта со сторо- ны расположения соответственно излучающих или приемных преобразователей определяют по формуле

30 I,-

Н I ctgc/ - h,

где Н - глубина залегания дефекта;

L - расстояние между излучаю1цими . 35 или приемными преобразователями в момент регистрации дефекта обеими парами преобразователей;

h - расстояние от излучающих или 40. приемных преобразователей до ближайшей к ним поверхности; о( - половина угла между направлениями излучения преобразователей.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ультразвукового теневого контроля изделий из слоистых пластиков и устройство для его осуществления | 1987 |

|

SU1458803A1 |

| Устройство для ультразвукового теневого контроля изделий | 1985 |

|

SU1259181A1 |

| Устройство для ультразвукового теневого контроля изделий | 1985 |

|

SU1434359A1 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1298650A2 |

| Устройство для ультразвукового теневого контроля изделий | 1986 |

|

SU1352346A1 |

| Способ ультразвуковой дефектоскопии трехслойных конструкций и устройство для его осуществления | 1988 |

|

SU1633354A1 |

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1985 |

|

SU1320742A1 |

| Способ ультразвукового теневого контроля изделий | 1986 |

|

SU1352344A1 |

| СПОСОБ АВТОМАТИЗИРОВАННОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ПЛОСКИХ ИЗДЕЛИЙ | 2014 |

|

RU2557679C1 |

| СПОСОБ УЛЬТРАЗВУКОВОГО КОНТРОЛЯ ИЗДЕЛИЙ С ЭКВИДИСТАНТНЫМИ ПОВЕРХНОСТЯМИ | 2020 |

|

RU2725705C1 |

Изобретение относится к ультразвуковому теневому неразрушающему контролю изделий. Цель изобретения - повышение точности определения глубины залегания дефектов и расширение области применения способа. Повьштение точности определения глубины залегания дефектов достигается за счет измерения расстояния .от излучающих или приемных преобразователей до ближайшей к ним поверхности контролируемого изделия в момент регистрации дефекта обеими парами преобразователей. Расширение области применения способа достигается за счет установки излучающих преобразователей по одцу сторону изделия таким образом, чтобы углы между направлениями излучения преобразователей и нормалью к поверхности изделия были меньше критического угла. 1 ил.

| Способ ультразвукового теневого контроля изделий и устройство для его осуществления | 1980 |

|

SU947748A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ ультразвукового теневого контроля изделий | 1985 |

|

SU1262362A1 |

Авторы

Даты

1988-09-07—Публикация

1987-03-30—Подача