Изобретение относится к области переработки листовых термопластичных полимерных материалов и может найти применение в легкой промышленности при изготовлении деталей седел для верховой езды, покрышек велоседел и других предметов хозяйственного и бытового назначения.

Цель изобретения - повышение производительности за счет сокрашения времени нагрева заготовки.

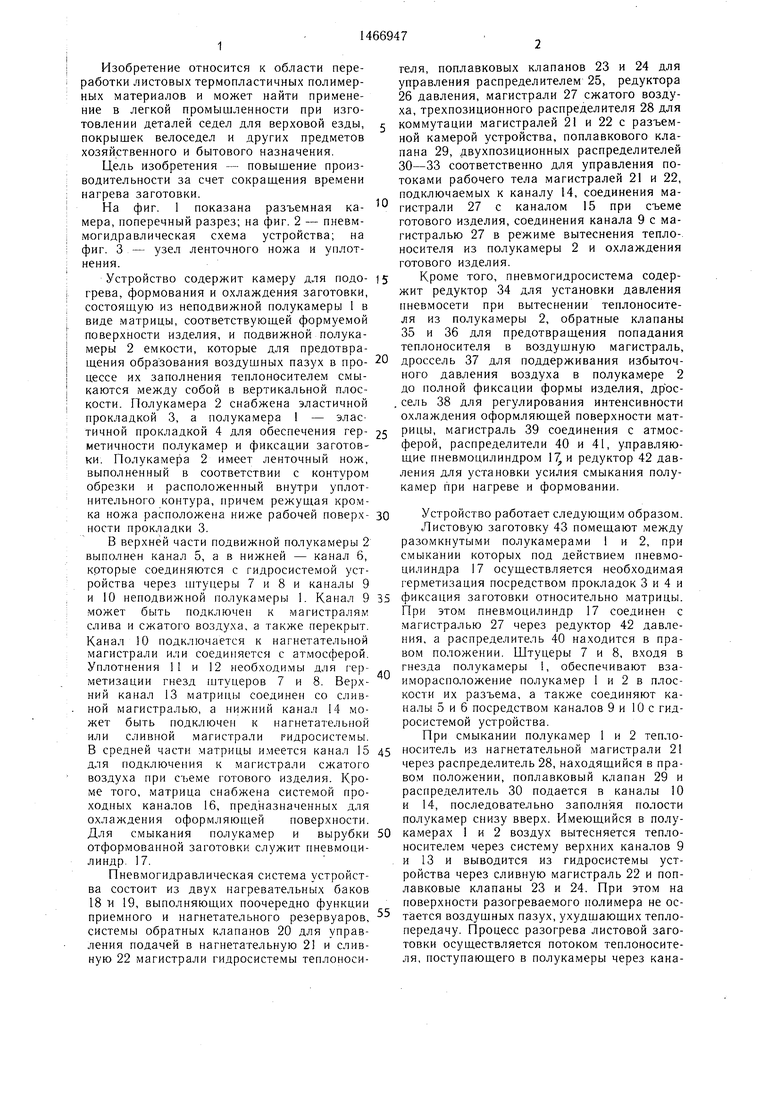

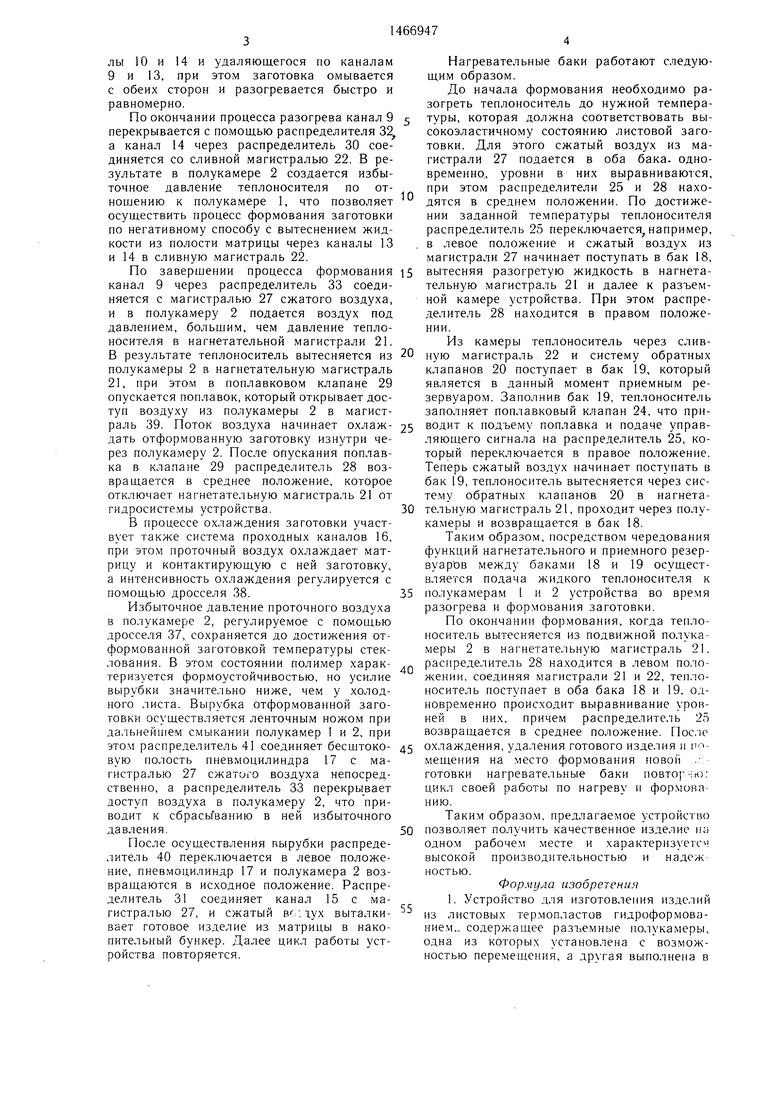

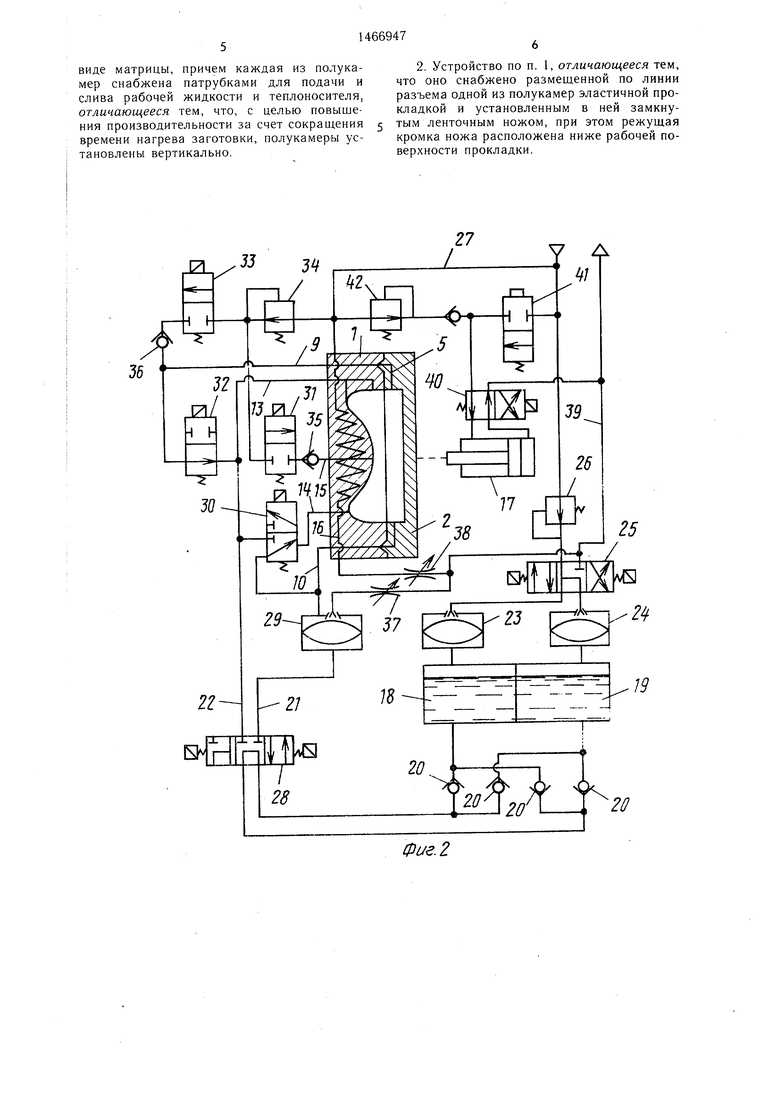

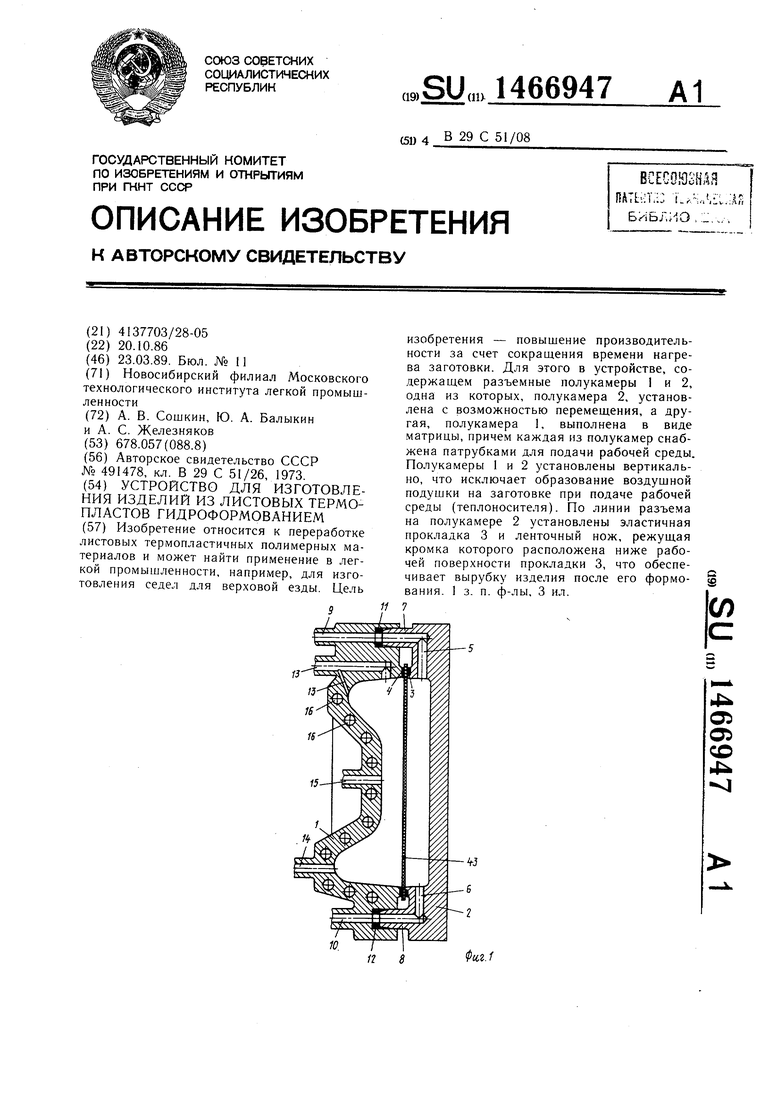

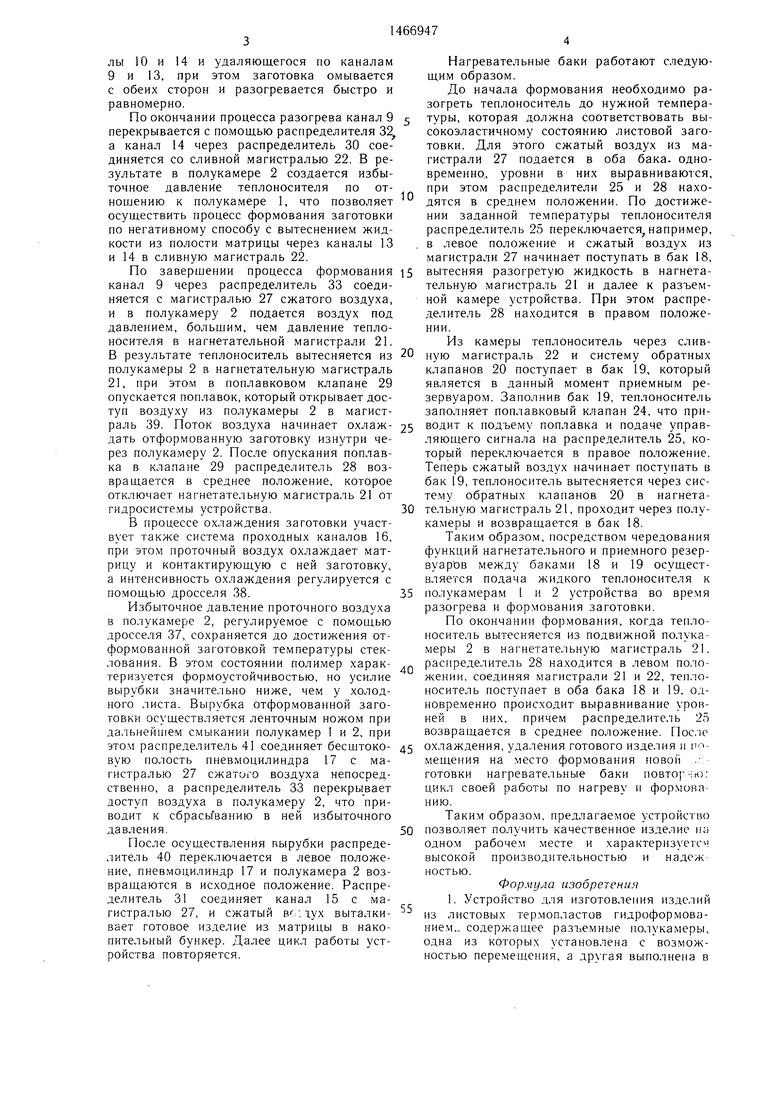

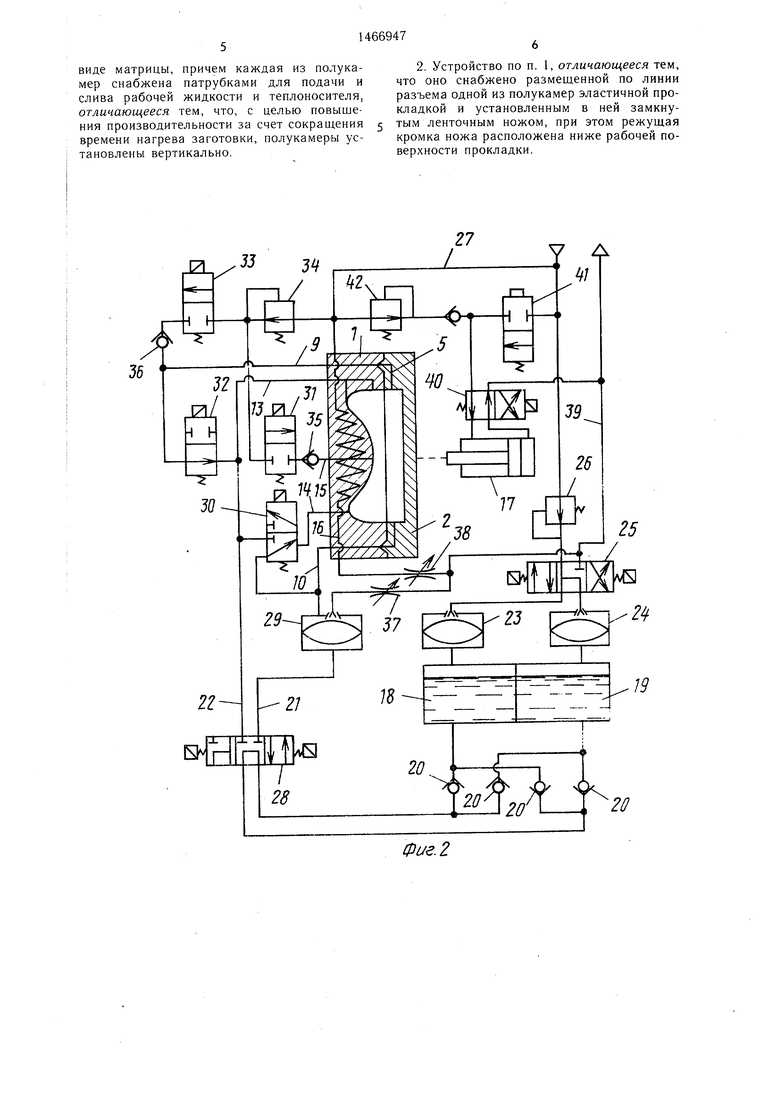

На фиг. 1 показана разъемная камера, поперечный разрез; на фиг. 2 - пневм- могидравлическая схема устройства; на фиг. 3 - узел ленточного ножа и уплотнения.

Устройство содержит камеру для подогрева, формования и охлаждения заготовки, состояшую из неподвижной полукамеры 1 в виде матрицы, соответствуюшей формуемой поверхности изделия, и подвижной полукамеры 2 емкости, которые для предотвра- шения образования воздушных пазух в процессе их заполнения теплоносителем смыкаются между собой в вертикальной плоскости. Полукамера 2 снабжена эластичной прокладкой 3, а полукамера 1 - эластичной прокладкой 4 для обеспечения герметичности полукамер и фиксации заготовки. Полукамера 2 имеет ленточный нож, выполненный в соответствии с контуром обрезки и расположенный внутри уплот- нительного контура, причем режущая кромка ножа расположена ниже рабочей поверхности прокладки 3.

В верхней части подвижной полукамеры 2 выполнен канал 5, а в нижней - канал 6, которые соединяются с гидросистемой устройства через штуцеры 7 и 8 и каналы 9 и 10 неподвижной полукамеры 1. Канал 9 .может быть подключен к магистралям слива и сжатого воздуха, а также перекрыт. Канал 10 подключается к нагнетательной магистрали или соединяется с атмосферой. Уплотнения 11 и 12 необходи.мы для герметизации гнезд штуцеров 7 и 8. Верхний канал 13 матрицы соединен со сливной магистралью, а нижний канал 14 может быть подключен к нагнетательной или сливной магистрали гидросистемы. В средней части матрицы и.меется канал 15 для подключения к магистрали сжатого воздуха при с ьеме готового изделия. Кроме того, матрица снабжена системой проходных каналов 16, предназначенных для охлаждения оформляющей поверхности. Для смыкания полукамер и вырубки отформованной заготовки служит пневмоци- линдр. 17.

Пневмогидравлическая система устройства состоит из двух нагревательных баков 18 и 19, выполняющих поочередно функции приемного и нагнетательного резервуаров, системы обратных клапанов 20 для управления подачей в нагнетательную 21 и сливную 22 магистрали гидросистемы теплоноси0

0

5

0

5

0

5

0

5

теля, поплавковых клапанов 23 и 24 для управления распределителем 25, редуктора 26 давления, магистрали 27 сжатого воздуха, трехпозиционного распределителя 28 для коммутации магистралей 21 и 22 с разъемной камерой устройства, поплавкового клапана 29, двухпозиционных распределителей 30-33 соответственно для управления потоками рабочего тела магистралей 21 и 22, подключаемых к каналу 14, соединения магистрали 27 с каналом 15 при съеме готового изделия, соединения канала 9 с магистралью 27 в режиме вытеснения теплоносителя из полукамеры 2 и охлаждения готового изделия.

Кроме того, пневмогидросистема содержит редуктор 34 для установки давления гжевмосети при вытеснении теплоносителя из полукамеры 2, обратные клапаны 35 и 36 для предотвращения попадания теплоносителя в воздущную магистраль, дроссель 37 для поддерживания избыточного давления воздуха в полукамере 2 до полной фиксации формы изделия, дрос- . сель 38 для регулирования интенсивности охлаждения оформляющей поверхности матрицы, магистраль 39 соединения с атмосферой, распределители 40 и 41, у.правляю- щие пневмоцилиндром 7 и редуктор 42 давления для установки усилия смыкания полукамер нагреве и формовании.

Устройство работает следующим образом.

Листовую заготовку 43 помещают между разомкнутыми полукамерами I и 2, при смыкании которых под действием пневмо- цилиндра 17 осуществляется необходимая герметизация посредством прокладок 3 и 4 и фиксация заготовки относительно матрицы. При этом пневмоцилиндр 17 соединен с .магистралью 27 через редуктор 42 давления, а распределитель 40 находится в правом положении. Штуцеры 7 и 8, входя в гнезда полукамеры 1, обеспечивают взаиморасположение полукамер 1 и 2 в плоскости их разъема, а также соединяют каналы 5 и 6 посредством каналов 9 и 10 с гидросистемой устройства.

При смыкании полукамер 1 и 2 теплоноситель из нагнетательной магистрали 21 через распределитель 28, находящийся в правом положении, поплавковый клапан 29 и распределитель 30 подается в каналы 10 и 14, последовательно заполняя полости полукамер снизу вверх. Имеющийся в полукамерах 1 и 2 воздух вытесняется теплоносителем через систему верхних каналов 9 и 13 и выводится из гидросистемы устройства через сливную магистраль 22 и поплавковые клапаны 23 и 24. При этом на поверхности разогреваемого полимера не остается воздушных пазух, ухудшающих теплопередачу. Процесс разогрева листовой заготовки осуществляется потоком теплоносителя, поступающего в полукамеры через каналы 10 и 14 и удаляющегося по каналам 9 и 13, при этом заготовка омывается с обеих сторон и разогревается быстро и равномерно.

По окончании процесса разогрева канал 9 перекрывается с помощью распределителя 32 а канал 14 через распределитель 30 соединяется со сливной магистралью 22. В результате в полукамере 2 создается избыточное давление теплоносителя по отношению к полукамере 1, что позволяет осуществить процесс формования заготовки по негативному способу с вытеснением жидкости из полости матрицы через каналы 13 и 14 в сливную магистраль 22.

По завершении процесса формования канал 9 через распределитель 33 соединяется с магистралью 27 сжатого воздуха, и Б полукамеру 2 подается воздух под давлением, большим, чем давление теплоносителя в нагнетательной магистрали 21. В результате теплоноситель вытесняется из полукамеры 2 в нагнетательную магистраль 21, при этом в поплавковом клапане 29 опускается поплавок, который открывает доступ воздуху из полукамеры 2 в магистраль 39. Поток воздуха начинает охлаждать отформованную заготовку изнутри через полукамеру 2. После опускания поплавка в клапане 29 распределитель 28 возвращается в среднее положение, которое отключает нагнетательную магистраль 21 от гидросистемы устройства.

В процессе о.хлаждения заготовки участвует также система проходных каналов 16, при этом проточный воздух охлаждает матрицу и контактирующую с ней заготовку, а интенсивность охлаждения регулируется с помощью дросселя 38.

Избыточное давление проточного воздуха в полукамере 2, регулируемое с помощью дросселя 37, сохраняется до достижения отформованной заготовкой температуры стеклования. В этом состоянии полимер характеризуется формоустойчивостью, но усилие вырубки значительно ниже, чем у холодного листа. Вырубка отформованной заготовки осуществляется ленточным ножом при дальнейшем смыкании полукамер 1 и 2, прн этом распределитель 41 соединяет бесштоко- вую полость пневмоцилиндра 17 с магистралью 27 сжатого воздуха непосредственно, а распределитель 33 перекрывает доступ воздуха в полукамеру 2, что приводит к сбрасы ванию в ней избыточного давления.

После осуществления вырубки распределитель 40 переключается в левое положение, пневмоцилиндр 17 и полукамера 2 возвращаются в исходное положение. Распределитель 31 соединяет канал 15 с магистралью 27, и сжатый в-г..гух выталкивает готовое изделие из матрицы в накопительный бункер. Далее цикл работы устройства повторяется.

0

5

0

5

0

0

5

0

5

Нагревательные баки работают следующим образом.

До начала формования необходимо разогреть теплоноситель до нужной температуры, которая должна соответствовать высокоэластичному состоянию листовой заготовки. Для этого сжатый воздух из магистрали 27 подается в оба бака, одновременно., уровни в них выравниваются, при этом распределители 25 и 28 находятся в среднем положении. По достижении заданной температуры теплоносителя распределитель 25 переключается например, в левое положение и сжатый воздух из магистрали 27 начинает поступать в бак 18, вытесняя разогретую жидкость в нагнетательную магистраль 21 и далее к разъемной камере устройства. При этом распределитель 28 находится в правом положении.

Из камеры теплоноситель через сливную магистраль, 22 и систему обратных клапанов 20 поступает в бак 19, который является в данный момент приемным резервуаром. Заполнив бак 19, теплоноситель заполняет поплавковый клапан 24, что приводит к подъему поплавка и подаче управляющего сигнала на распределитель 25, который переключается в правое положение. Теперь сжатый воздух начинает поступать в бак 19, теплоноситель вытесняется через систему обратных клапанов 20 в нагнетательную магистраль 21, проходит через полукамеры и возвращается в бак 18.

Таким образом, посредством чередования функций нагнетательного и приемного резер- вуарЪв между баками 18 и 19 осуществляется подача жидкого теплоносителя к полукамерам 1 и 2 устройства во время разогрева и формования заготовки.

По окончании формования, когда теплоноситель вытесняется из подвижной полукамеры 2 в нагнетательную магистраль 21. распределитель 28 находится в ,тевом положении, соединяя магистрали 21 и 22, теп.чо- носитель поступает в оба бака 18 и 19, одновременно происходит выравнивание уровней в них, причем распределитель 25 возвращается в среднее положение. Пос.че охлаждения, удаления готового изделия и I o- мещения на место формования новой . готовки нагревательные баки повторяю.- цикл своей работы по нагреву и формованию.

Таким образом, предлагаемое устройство позволяет получить качественное изделие н;; одном рабочем месте и характеризуется высокой производительностью и надежностью.

Формула изобретения

1. Устройство для изготовления изделий из листовых термопластов гидроформованием,, содержащее разъемные полукамеры, одна из которых установлена с возможностью перемещения, а другая выполнена в

виде матрицы, причем каждая из полукамер снабжена патрубками для подачи и слива рабочей жидкости и теплоносителя, отличающееся тем, что, с целью повышения производительности за счет сокращения времени нагрева заготовки, полукамеры установлены вертикально.

2. Устройство по п. 1, отличающееся тем, что оно снабжено размещенной по линии разъема одной из полукамер эластичной прокладкой и установленным в ней замкнутым ленточным ножом, при этом режущая кромка ножа расположена ниже рабочей поверхности прокладки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки полых деталей с отводами | 1990 |

|

SU1748900A1 |

| ГИДРОМЕХАНИЧЕСКОЕ СЛЕДЯЩЕЕ УСТРОЙСТВО СЕЛЬСКОХОЗЯЙСТВЕННОЙ МАШИНЫ | 2007 |

|

RU2372216C2 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА НАВЕСНОГО УСТРОЙСТВА ТРАКТОРА | 2002 |

|

RU2233572C2 |

| Ротор термостатирования автоматической роторно-конвейерной линии для литья изделий из термопластов | 1990 |

|

SU1766690A1 |

| Гидросистема управления сельскохозяйственными орудиями | 1988 |

|

SU1618301A1 |

| ГИДРАВЛИЧЕСКАЯ СИСТЕМА С УСТРОЙСТВОМ ЗАЩИТЫ | 2016 |

|

RU2646990C1 |

| ГИДРОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2001 |

|

RU2209540C2 |

| Регулятор гидросистемы управления положением рабочего органа сельскохозяйственной машины | 1989 |

|

SU1701135A1 |

| ГИДРОСИСТЕМА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2004 |

|

RU2274996C2 |

| Устройство для гидромеханической вытяжки | 1978 |

|

SU1039610A1 |

Изобретение относится к переработке листовых термопластичных полимерных ма- тер иалов и может найти применение в легкой промышленности, например, для изготовления седел для верховой езды. Цель да. изобретения - повышение производительности за счет сокращения времени нагрева заготовки. Для этого в устройстве, со- .держащем разъемные полукамеры 1 и 2, одна из которых, полукамера 2, установлена с возможностью перемещения, а другая, полукамера 1, выполнена в виде матрицы, причем каждая из полукамер снабжена патрубками для подачи рабочей среды. Полукамеры 1 и 2 установлены вертикально, что исключает образование воздущной подушки на заготовке при подаче рабочей среды (теплоносителя). По линии разъема на полукамере 2 установлены эластичная прокладка 3 и ленточный нож, режущая кромка которого расположена ниже рабочей поверхности прокладки 3, что обеспечивает вырубку изделия после его формования. 1 3. п. ф-лы, 3 ил. I сл 4 05 О5 ;о Фиг.

171

Фиг. 2

f3

16

Фиг.

| Устройство для изготовления изделий из листовых полимерных материалов | 1973 |

|

SU491478A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1989-03-23—Публикация

1986-10-20—Подача