Изобретение относится к обработке металлов давлением, в частности к устройствам для гидравлической штамповки полых деталей из трубчатых заготовок.

Известно устройство для гидравлической штамповки полых деталей, содержащее разъемную матрицу с рабочей полостью, имеющую две полуматрицы с гидроцилиндром их смыкания, гидромультипликатор для создания давления жидкости внутри заготовки, напорные трубопроводы осевых поршневых гидроцилиндров для осевого сжатия заготовки и их сливные трубопроводы с гидромоторами, соединительную муфту и клапаны перепуска жидкости.

Известно также устройство для гидравлической штамповки полых деталей с отводами, содержащее разъемную матрицу с рабочей полотью, соответствующей форме заготовки, имеющую две полуматрицы с плунжерным гидроцшжндром их смыкания, одна из которых установлена с возможностью возвратно-поступательного перемещения в направлении продольной оси устройства, а другая неподвижна и имеет полость для образования отвода, имеющие напорную и сливную магистрали,гидроцилиндры осевой осадки заготовки с механизмом синхронизации перемещения их плунжеров, имеющим делитель потока, закрепленные на плунжерах пуансоны осевой осадки заготовки и связанной с рабочей полостью матрицы мультипликатор Недостатком данного устройства является то, что

Јь.

00

использование гидроцилиндров осевой осадки заготовки для холостого хода и предварительного герметизирующего сжатий заготовки сужает технологические возможности устройства, поскольку усилия, необходимые для уплотнения заготовок большого диаметра, оказываются разрушающими для заготовок малого диаметра даже при низком давлении Кроме того, механизм синхронизации перемещения плунжеров гидроцилиндров осевой осадки заготовки неспособен синхронизировать скорость их перемещения при наличии в рабочих полостях гидроцилиндров воздуха, который выделяется из масла при каждом сбросе давления за счет уменьшения растворимости воздуха в масле.

Цель изобретения - расширение технологических возможностей за счет возможности деформирования трубчатых заготовок меньшего диаметра и повышение качества деталей за счет улучшения синхронизации перемещения плунжеров осевых гидроцилиндров.

Поставленная цель достигается тем, что устройство снабжено двумя дополнительными, гидроцилиндрами ускоренного холостого хода, каждый из которых выполнен с напорной и сливной магистралями, в.заимо- связан с соответствующим гидроцилиндром осевой осадки заготовки и размещен соосно с ним, а также средством синхронизации перемещения плунжеров дополнительных гидроцилиндров, выполненным в виде гидрораспределителя и связанного с ним делителя потока, а также обратных клапанов, установленных на выходах делителя потока, на одном из выходов гидрораспределителя и в сливных магистралях дополнительных гидроцилиндров. Механизм синхронизации перемещений плунжеров гидроцилиндров осевой осадки заготовки снабжен гидрораспределителем и связанным с ним делителем потока, а также установленными на выходах делителя потока обратными клапанами и размещенными в сливных магистралях гидроцилиндров осевой осадки заготовки обратными управляемыми клапанами. Снабжение устройства дополнительно парой гидроцилиндров ускоренного холостого хода снижает брак за счет подачи под поршни этих цилиндров малых давлений жидкости, необходимых только для запирания заготовок малых диаметров. Кроме того, снабжение средств синхронизации гидрораспределителями и системой обратных клапанов обеспечивает удаление воздуха из рабочих полостей осевых гидроцилиндров при каждом обратном ходе их плунжеров, что повышает качество получаемых деталей

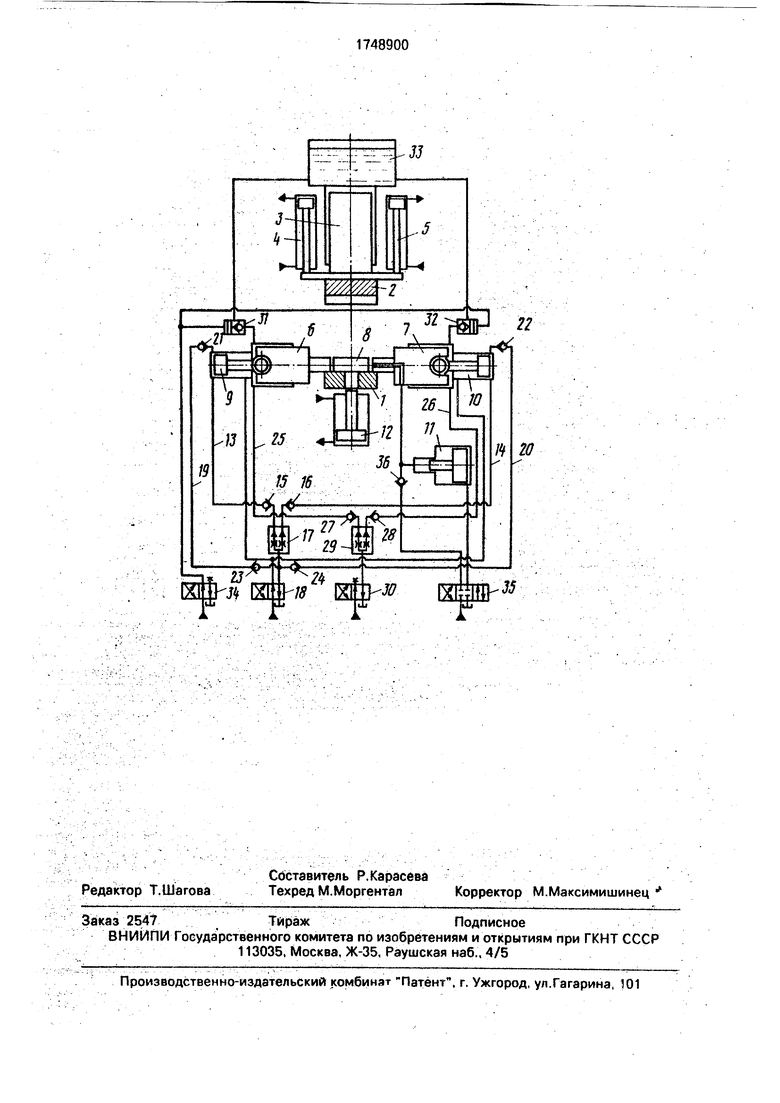

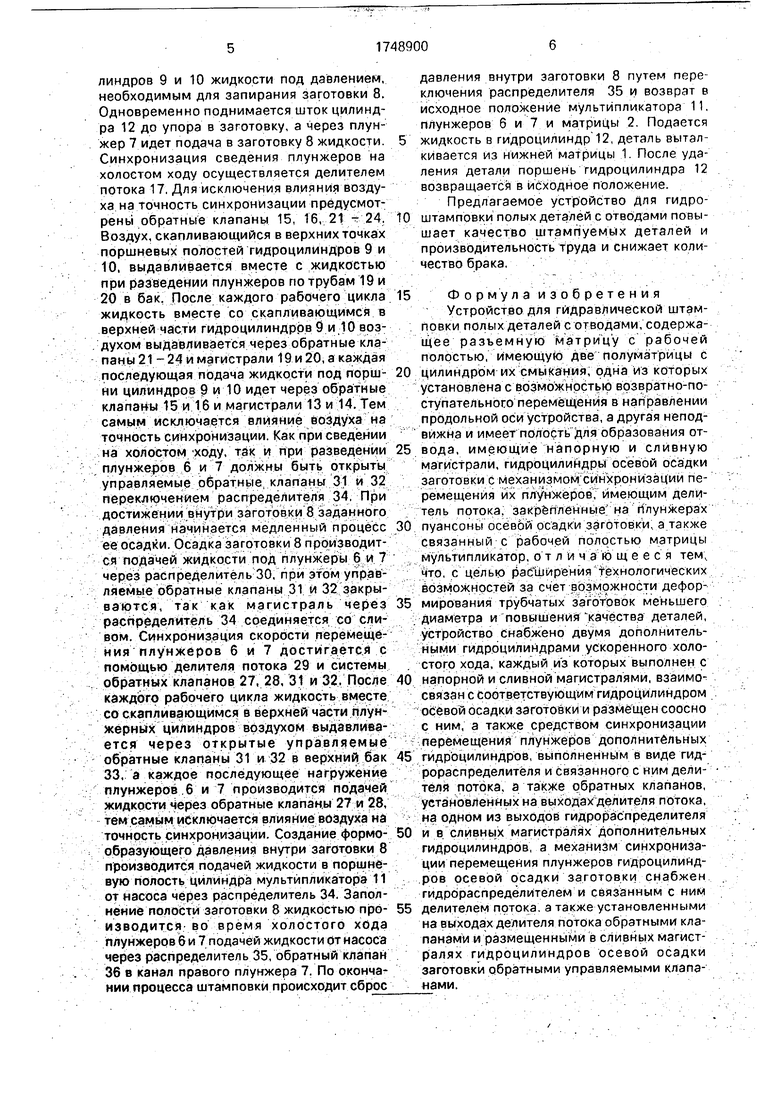

На чертеже изображена схема предлагаемого устройства для гидравлической

штамповки полых деталей с отводами.

Устройство содержит разъемную матрицу, имеющую две полуматрицы - нижнюю 1 и верхнюю 2 с плунжерным гидроцилиндром 3 их смыкания, два гидроцилиндра 4 и

5 для подъема верхней матрицы 2 Нижняя матрица 1 неподвижна и имеет полость для образования отвода. Устройство содержит также два осевых силовых плунжерных цилиндра б и 7 для осевой осадки заготовки 8

и расположенные в этой же оси два малых гидроцилиндра 9 и 10 ускоренного холостого хода, штоки которых шарнирно связаны с плунжерами 6 и 7. Для создания давления жидкости внутри заготовки 8 выполнен гидромультипликатор 11, а для ограничения формуемого отвода и выталкивания из нижней матрицы 1 готовой детали - гидроцилиндр 12. Поршневые полости гидроцилиндров 9 и 10 имеют по два подвода верхний и нижний. Нижние подводы связаны через магистрали 13 и 14, обратные клапаны 15 и 16, делитель потока 17 с одним из выходов гидрораспределителя 18. Верхние подводы связаны через магистрали 19 и 20

и обратные клапаны 21 - 24 с тем же выходом гидрораспределителя 18, причем два обратных клапана 21 и 22 установлены непосредственно в крышках гидроцилиндров 9 и 10, а два других обратных клапана 23 и

24 - непосредственно около гидрораспределителя. Полости плунжерных гидроцилиндров 6 и 7 также имеют по два подвода - верхний и нижний. Нижние подводы связаны через магистрали 25, 26, обратные клапаны 27, 28, делитель потока 29 с гидрораспределителем 30. Верхние подводы связаны через обратные управляемые клапаны 31,32 с верхним баком 33 и гидрораспределителем 34. У гидромультипликатора 11 полость низкого давления связана с одним из выходов распределителя 35, а полость высокого давления (формообразующего) соединена с каналом в плунжере 7 и через обратный клапан 36 с вторым выхо0 дом распределителя 35.

Устройство работает следующим образом.

Верхняя полуматрица 2 опускается до упора в нижнюю полуматрицу 1 путем под5 ачи жидкости в поршневые полости гидроцилиндров 4 и 5. В плунжерном гидроцилиндре 3 создается нужное усилие смыкания полуматриц t и 2. Плунжеры 6 и 7 быстро сводятся до упора в заготовку 8 путем подачи в поршневые полости гидроцилиндров 9 и 10 жидкости под давлением, необходимым для запирания заготовки 8. Одновременно поднимается шток цилиндра 12 до упора в заготовку, а через плунжер 7 идет подача в заготовку 8 жидкости Синхронизация сведения плунжеров на холостом ходу осуществляется делителем потока 17. Для исключения влияния воздуха на точность синхронизации предусмотрены обратные клапаны 15, 16, 21 - 24, Воздух, скапливающийся в верхних точках поршневых полостей гидроцилиндров 9 и 10, выдавливается вместе с жидкостью при разведении плунжеров по трубам 19 и 20 в бак. После каждого рабочего цикла жидкость вместе со скапливающимся в верхней части гидроцилиндров 9 и 10 воздухом выдавливается через обратные клапаны 21 - 24 и магистрали 19 и 20, а каждая последующая подача жидкости под поршни цилиндров 9 и 10 идет через обратные клапаны 15 и 16 и магистрали 13 и 14. Тем самым исключается влияние воздуха на точность синхронизации. Как при сведении на холостом ходу, так и при разведении плунжеров 6 и 7 должны быть открыты управляемые обратные клапаны 31 и 32 переключением распределителя 34, При достижении внутри заготовки 8 заданного давления начинается медленный процесс ее осадки. Осадка заготовки 8 производится подачей жидкости под плунжеры 6 и 7 через распределитель 30, при этом управляемые обратные клапаны 31 и 32 закрываются, так как магистраль через распределитель 34 соединяется со сливом. Синхронизация скорости перемещения плунжеров б и 7 достигается с помощью делителя потока 29 и системы обратных клапанов 27, 28, 31 и 32. После каждого рабочего цикла жидкость вместе со скапливающимся в верхней части плунжерных цилиндров воздухом выдавливается через открытые управляемые обратные клапаны 31 и 32 в верхний бак 33, а каждое последующее нагружение плунжеров 6 и 7 производится подачей жидкости через обратные клапаны 27 и 28, тем самым исключается влияние воздуха на точность синхронизации. Создание формообразующего давления внутри заготовки 8 производится подачей жидкости в поршневую полость цилиндра мультипликатора 11 от насоса через распределитель 34. Заполнение полости заготовки 8 жидкостью производится во время холостого хода плунжеров 6 и 7 подачей жидкости от насоса через распределитель 35, обратный клапан 36 в канал правого плунжера 7. По окончании процесса штамповки происходит сброс

давления внутри заготовки 8 путем пере ключения распределителя 35 и возврат в исходное положение мультипликатора 11 плунжеров б и 7 и матрицы 2 Подается

5 жидкость в гидроцилиндр 12 деталь выталкивается из нижней матрицы 1 После удаления детали поршень гидроцилиндра 12 возвращается в исходное положение

Предлагаемое устройство для гидро10 штамповки полых деталей с отводами повышает качество штампуемых деталей и производительность труда и снижает количество брака

5 Ф о р м у л а и з о б р е т е н и я

Устройство для гидравлической штамповки полых деталей с отводами, содержащее разъемную матрицу с рабочей полостью, имеющую две полуматрицы с

0 цилиндром их смыкания, одна из которых установлена с возможностью возвратно-поступательного перемещения в направлении продольной оси устройства, а другая неподвижна и имеет полость для образования от5 вода, имеющие напорную и сливную магистрали, гидроцилиндры осевой осадки заготовки с механизмом синхронизации перемещения их плунжеров, имеющим делитель потока, закрепленные на плунжерах

0 пуансоны осевой осадки заготовки, а также связанный с рабочей полостью матрицы мультипликатор, отличающееся тем, что с целью расширения Технологических возможностей за счет возможности дефор5 мирования трубчатых заготовок меньшего диаметра и повышения качества деталей, устройство снабжено двумя дополнительными гидроцилиндрами ускоренного холостого хода, каждый из которых выполнен с

0 напорной и сливной магистралями, взаимосвязан с соответствующим гидроцилиндром осевой осадки заготовки и размещен соосно с ним, а также средством синхронизации перемещения плунжеров дополнительных

5 гидроцилиндров, выполненным в виде гидрораспределителя и связанного с ним делители потока, а также обратных клапанов, установленных на выходах делителя потока, на одном из выходов гидрораспределителя

0 и в сливных магистралях дополнительных гидроцилиндров, а механизм синхронизации перемещения плунжеров гидроцилиндров осевой осадки заготовки снабжен гидрораспределителем и связанным с ним

5 делителем потока а также установленными на выходах делителя потока обратными клапанами и размещенными в сливных магистралях гидроцилиндров осевой осадки заготовки обратными управляемыми клапанами.

22

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Устройство для штамповки полых деталей с отводами | 1975 |

|

SU549199A1 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

| Устройство для штамповки полых деталей с отводами | 1976 |

|

SU626856A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Машина для сварки трением | 1985 |

|

SU1311891A1 |

| Пресс для штамповки моноколес | 2020 |

|

RU2746200C1 |

| Устройство для гидравлической штамповки полых деталей | 1986 |

|

SU1344448A1 |

Изобретение относится к обработки металлов давлением, в частности к штамповке жидкостью. Сущность изобретения: устройство содержит нижнюю 1 и верхнюю 2 матрицы с гидроцилиндром (ГЦ) 3 их смыкания. ГЦ 4 и 5 служат для подъема матрицы 2. ГЦ 9 и 10 ускоренного холостого хода уста новлены на одной оси с ГЦ осадки заготовки 8. Устройство содержит также мультипликатор 11, ГЦ 9 и 10 имеет гидрораспределитель 18, связанный с делителем потока 17, и систему обратных клапанов 15, 16, 21, 22, 23, 24, установленных на выходах делителя 17, на одном из выходов гидрораспределителя 18 и в начале сливных магистралей 19. ГЦ снабжены средством синхронизации перемещения плунжеров 6 и 7, содержащим гидрораспределитель 30, связанный с делителем 29 потока, обратные клапаны 27 и 28, установленные на выходах делителя 29 потока, а также обратные управляемые клапа- ны 31 и 32. Устройство позволяет обрабатывать трубчатые заготовки меньшего диаметра, что расширяет его технологические возможности. Повышается качество деталей.1 ил. ЈЛ

| Устройство для штамповки полых деталей с отводами | 1975 |

|

SU549199A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-23—Публикация

1990-07-12—Подача