Изобретение относится к области машиностроения, в частности, к устройствам роторного типа для изготовления пластмассовых деталей.

Известно устройство 1, содержащее роторы дозирования, инжекции, роторы смыкания, охлаждения, размыкания пресс- форм, а также связывающие их между собой транспортно-технологические конвейеры.

К недостаткам этого устройства относится малоэффективное контактное охлаждение пресс-формы, что отрицательно сказывается на качестве литьевых деталей.

Наиболее близкой к изобретению по технической сущности является роторно- конвейерная линия для литья изделий из термопластов ЛЛСТ-2. Она содержит станину, на которой расположены роторы инжекции, терморегулирования и выгрузки готовых изделий, а также терморегулятор и цепной технологический конвейер. В роторе терморегулирования нагрев пуансона в пресс-форме осуществляется путем подачи теплоносителя по его внутренним каналам вокруг формирующего знака, а носителя по его внутренним каналам вокруг формирующего знака, а матрица нагревается за счет контактирования с диском, по которому циркулирует теплоноситель. Подвод тепло- - носителя к пресс-формам в роторе терморегулирования производится по внутренним каналам его центрального вала, а затем по .внутренним каналам толкателя, входящего в контакт с пуансоном пресс-формы 2.

К недостаткам этого устройства относится контактный нагрев матрицы пресс- формы, который вызывает неравномерный ее разогрев и тем самым отрицательно сказывается на качестве деталей, кроме того, подвод теплоносителя к пуансону путем касания толкателя вызывает утечку теплоносителя.

Цель изобретения - повышение эффективности терморегулирования пресс-форм роторной линии.

Указанная цель достигается тем, что верхняя плита ротора выполнена с отверстиями для соединения ее полости с системой охлаждения матрицы и снабжена установленными в отверстиях подпружиненными клапанами, жестко закрепленными в полости плиты штоками, а ползун снабжен установленным на торце головки кольцевым клапаном для отвода рабочей жидкости из пуансона, причем втулка для центрирования ползуна выполнена с цилиндрической заходной частью.

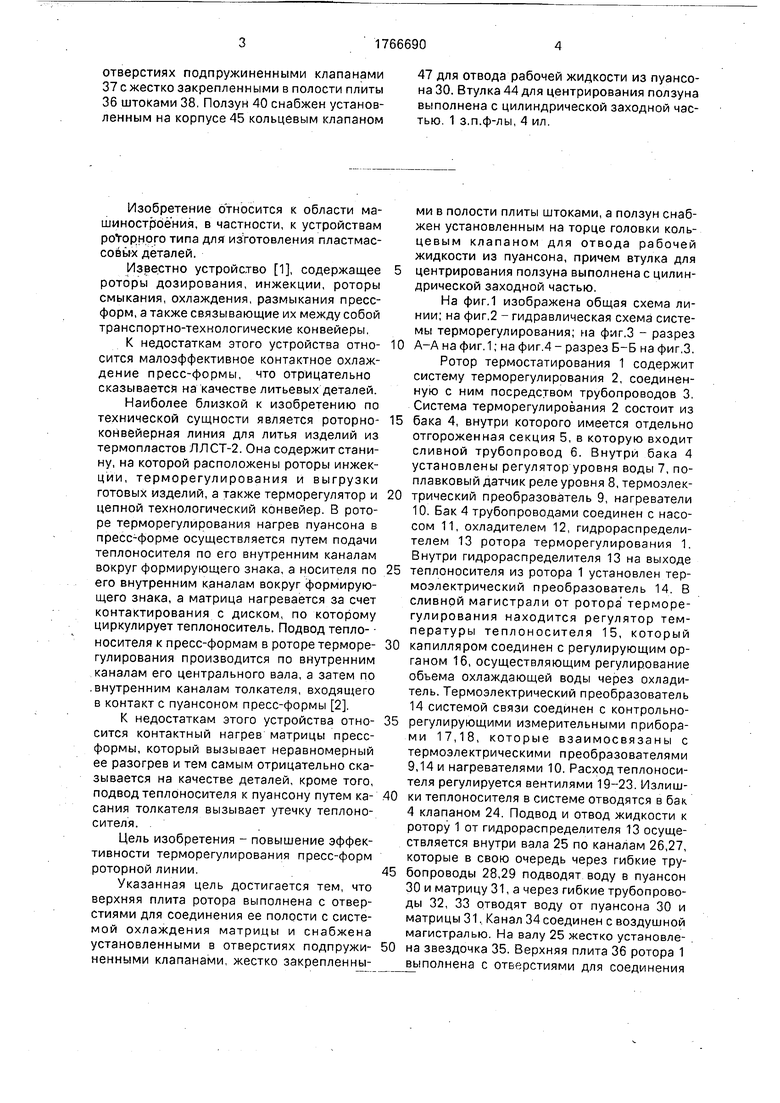

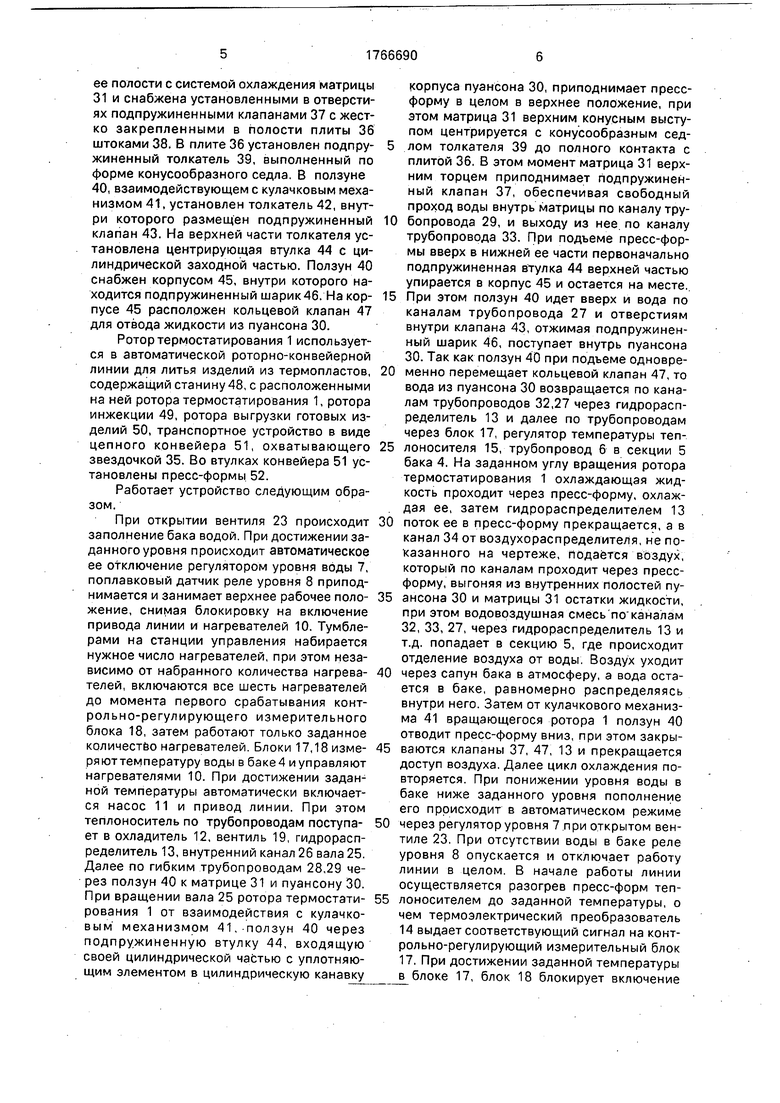

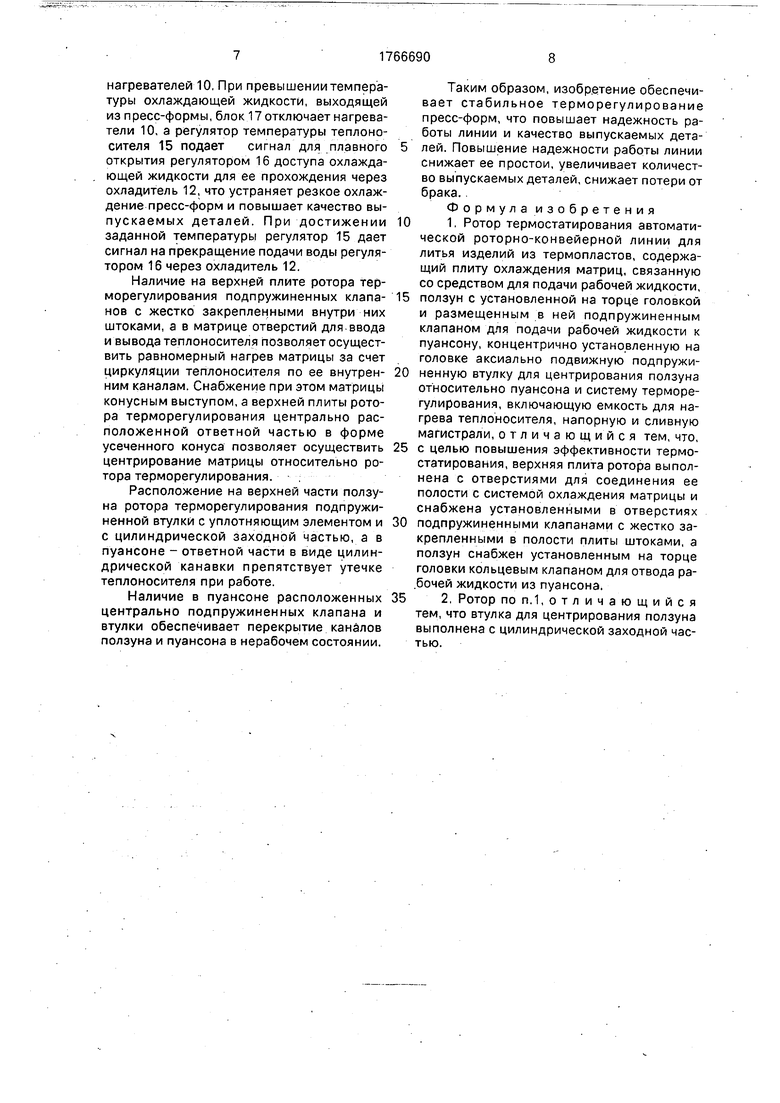

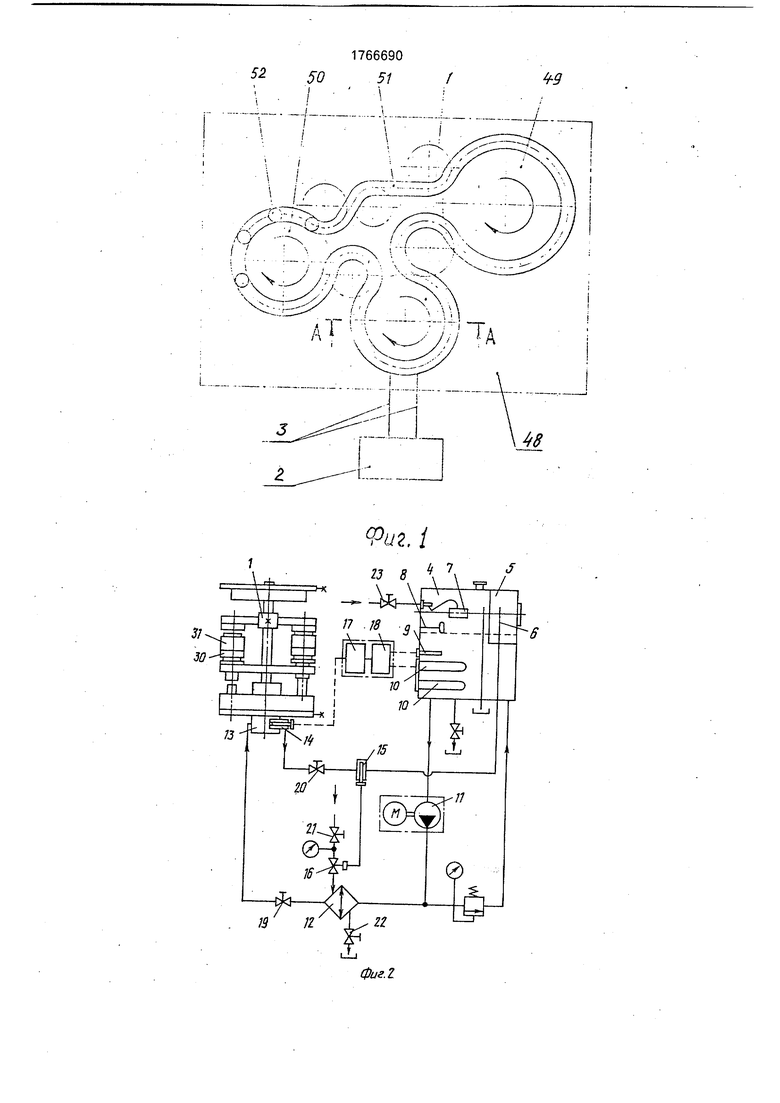

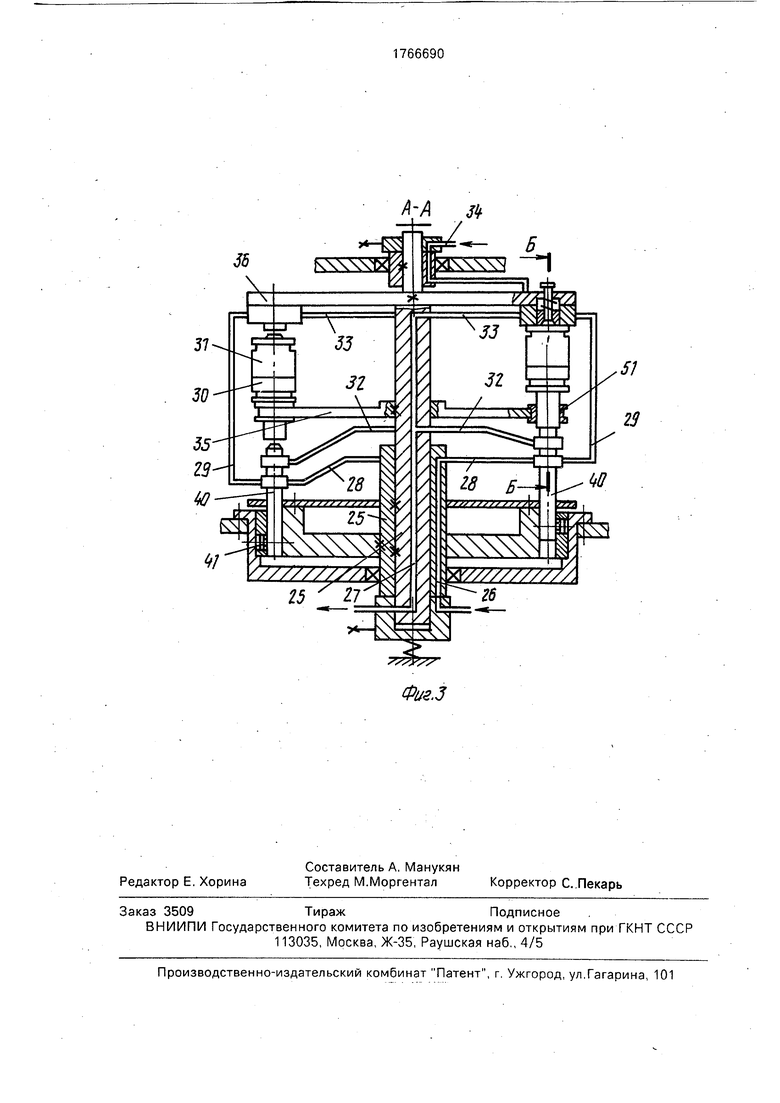

На фиг.1 изображена общая схема линии; на фиг.2 - гидравлическая схема системы терморегулирования; на фиг.З - разрез

А-А на фиг.1; на фиг.4- разрез Б-Б на фиг.З. Ротор термостатирования 1 содержит систему терморегулирования 2, соединенную с ним посредством трубопроводов 3. Система терморегулирования 2 состоит из

бака 4, внутри которого имеется отдельно отгороженная секция 5, в которую входит сливной трубопровод 6. Внутри бака 4 установлены регулятор уровня воды 7, поплавковый датчик реле уровня 8, термоэлектрический преобразователь 9, нагреватели 10. Бак 4 трубопроводами соединен с насосом 11, охладителем 12, гидрораспределителем 13 ротора терморегулирования 1. Внутри гидрораспределителя 13 на выходе

теплоносителя из ротора 1 установлен термоэлектрический преобразователь 14. В сливной магистрали от ротора терморегулирования находится регулятор температуры теплоносителя 15, который

капилляром соединен с регулирующим органом 16, осуществляющим регулирование объема охлаждающей воды через охладитель. Термоэлектрический преобразователь 14 системой связи соединен с контрольнорегулирующими измерительными приборами 17,18, которые взаимосвязаны с термоэлектрическими преобразователями 9,14 и нагревателями 10. Расход теплоносителя регулируется вентилями 19-23. Излишки теплоносителя в системе отводятся в бак 4 клапаном 24. Подвод и отвод жидкости к ротору 1 от гидрораспределителя 13 осуществляется внутри вала 25 по каналам 26,27, которые в свою очередь через гибкие трубопроводы 28,29 подводят воду в пуансон 30 и матрицу 31, а через гибкие трубопроводы 32, 33 отводят воду от пуансона 30 и матрицы 31. Канал 34 соединен с воздушной магистралью. На валу 25 жестко установлена звездочка 35. Верхняя плита 36 ротора 1 выполнена с отверстиями для соединения

ее полости с системой охлаждения матрицы 31 и снабжена установленными в отверстиях подпружиненными клапанами 37 с жестко закрепленными в полости плиты 36 штоками 38. В плите 36 установлен подпружиненный толкатель 39, выполненный по форме конусообразного седла. В ползуне 40, взаимодействующем с кулачковым механизмом 41, установлен толкатель 42, внутри которого размещен подпружиненный клапан 43. На верхней части толкателя установлена центрирующая втулка 44 с цилиндрической заходной частью. Ползун 40 снабжен корпусом 45, внутри которого находится подпружиненный шарик46. На корпусе 45 расположен кольцевой клапан 47 для отвода жидкости из пуансона 30.

Ротор термостатирования 1 используется в автоматической роторно-конвейерной линии для литья изделий из термопластов, содержащий станину 48, с расположенными на ней ротора термостатирования 1, ротора инжекции 49, ротора выгрузки готовых изделий 50, транспортное устройство в виде цепного конвейера 51, охватывающего звездочкой 35. Во втулках конвейера 51 установлены пресс-формы 52.

Работает устройство следующим образом.

При открытии вентиля 23 происходит заполнение бака водой. При достижении заданного уровня происходит автоматическое ее отключение регулятором уровня воды 7, поплавковый датчик реле уровня 8 приподнимается и занимает верхнее рабочее положение, снимая блокировку на включение привода линии и нагревателей 10. Тумблерами на станции управления набирается нужное число нагревателей, при этом независимо от набранного количества нагревателей, включаются все шесть нагревателей до момента первого срабатывания контрольно-регулирующего измерительного блока 18, затем работают только заданное количество нагревателей. Блоки 17,18 изме- ряюттемпературу воды в баке 4 и управляют нагревателями 10. При достижении заданной температуры автоматически включается насос 11 и привод линии. При этом теплоноситель по трубопроводам поступает в охладитель 12, вентиль 19, гидрораспределитель 13, внутренний канал 26 вала 25. Далее по гибким трубопроводам 28,29 через ползун 40 к матрице 31 и пуансону 30. При вращении вала 25 ротора термостатирования 1 от взаимодействия с кулачковым механизмом 41, ползун 40 через подпружиненную втулку 44, входящую своей цилиндрической частью с уплотняющим элементом в цилиндрическую канавку

корпуса пуансона 30, приподнимает пресс- форму в целом в верхнее положение, при этом матрица 31 верхним конусным выступом центрируется с конусообразным сед- лом толкателя 39 до полного контакта с плитой 36. В этом момент матрица 31 верхним торцем приподнимает подпружиненный клапан 37, обеспечивая свободный проход воды внутрь матрицы по каналу тру0 бопровода 29, и выходу из нее по каналу трубопровода 33. При подъеме пресс-формы вверх в нижней ее части первоначально подпружиненная втулка 44 верхней частью упирается в корпус 45 и остается на месте.

5 При этом ползун 40 идет вверх и вода по каналам трубопровода 27 и отверстиям внутри клапана 43, отжимая подпружиненный шарик 46, поступает внутрь пуансона 30. Так как ползун 40 при подъеме одновре0 менно перемещает кольцевой клапан 47, то вода из пуансона 30 возвращается по каналам трубопроводов 32,27 через гидрораспределитель 13 и далее по трубопроводам через блок 17, регулятор температуры теп5 лоносителя 15, трубопровод 6 в секции 5 бака 4. На заданном углу вращения ротора термостатирования 1 охлаждающая жидкость проходит через пресс-форму, охлаждая ее, затем гидрораспределителем 13

0 поток ее в пресс-форму прекращается, а в канал 34 от воздухораспределителя, не показанного на чертеже, подается воздух, который по каналам проходит через пресс- форму, выгоняя из внутренних полостей пу5 ансона 30 и матрицы 31 остатки жидкости, при этом водовоздушная смесь по каналам 32, 33, 27, через гидрораспределитель 13 и т.д. попадает в секцию 5, где происходит отделение воздуха от воды. Воздух уходит

0 через сапун бака в атмосферу, а вода остается в баке, равномерно распределяясь внутри него. Затем от кулачкового механизма 41 вращающегося ротора 1 ползун 40 отводит пресс-форму вниз, при этом закры5 ваются клапаны 37, 47, 13 и прекращается доступ воздуха. Далее цикл охлаждения повторяется. При понижении уровня воды в баке ниже заданного уровня пополнение его происходит в автоматическом режиме

0 через регулятор уровня 7 при открытом вентиле 23. При отсутствии воды в баке реле уровня 8 опускается м отключает работу линии в целом. В начале работы линии осуществляется разогрев пресс-форм теп5 лоносителем до заданной температуры, о чем термоэлектрический преобразователь 14 выдает соответствующий сигнал на контрольно-регулирующий измерительный блок 17. При достижении заданной температуры в блоке 17, блок 18 блокирует включение

нагревателей 10, При превышении температуры охлаждающей жидкости, выходящей из пресс-формы, блок 17 отключает нагреватели 10, а регулятор температуры теплоносителя 15 подает сигнал для плавного открытия регулятором 16 доступа охлаждающей жидкости для ее прохождения через охладитель 12, что устраняет резкое охлаждение пресс-форм и повышает качество выпускаемых деталей. При достижении заданной температуры регулятор 15 дает сигнал на прекращение подачи воды регулятором 16 через охладитель 12.

Наличие на верхней плите ротора терморегулирования подпружиненных клапанов с жестко закрепленными внутри них штоками, а в матрице отверстий для ввода и вывода теплоносителя позволяет осуществить равномерный нагрев матрицы за счет циркуляции теплоносителя по ее внутренним каналам. Снабжение при этом матрицы конусным выступом, а верхней плиты ротора терморегулирования центрально расположенной ответной частью в форме усеченного конуса позволяет осуществить центрирование матрицы относительно ротора терморегулирования.

Расположение на верхней части ползуна ротора терморегулирования подпружиненной втулки с уплотняющим элементом и с цилиндрической заходной частью, а в пуансоне - ответной части в виде цилиндрической канавки препятствует утечке теплоносителя при работе.

Наличие в пуансоне расположенных центрально подпружиненных клапана и втулки обеспечивает перекрытие каналов ползуна и пуансона в нерабочем состоянии.

Таким образом, изобретение обеспечивает стабильное терморегулирование пресс-форм, что повышает надежность работы линии и качество выпускаемых деталей. Повышение надежности работы линии снижает ее простои, увеличивает количество выпускаемых деталей, снижает потери от брака.

Формула изобретения

1, Ротор термостатирования автоматической роторно-конвейерной линии для литья изделий из термопластов, содержащий плиту охлаждения матриц, связанную со средством для подачи рабочей жидкости,

ползун с установленной на торце головкой и размещенным в ней подпружиненным клапаном для подачи рабочей жидкости к пуансону, концентрично установленную на головке аксиально подвижную подпружиненную втулку для центрирования ползуна относительно пуансона и систему терморегулирования, включающую емкость для нагрева теплоносителя, напорную и сливную магистрали, отличающийся тем, что,

с целью повышения эффективности термостатирования, верхняя плита ротора выполнена с отверстиями для соединения ее полости с системой охлаждения матрицы и снабжена установленными в отверстиях

подпружиненными клапанами с жестко закрепленными в полости плиты штоками, а ползун снабжен установленным на торце головки кольцевым клапаном для отвода рабочей жидкости из пуансона.

2, Ротор по п. 1,отличающийся тем, что втулка для центрирования ползуна выполнена с цилиндрической заходной частью.

61

| название | год | авторы | номер документа |

|---|---|---|---|

| Роторная машина для литья изделий из термопластов | 1990 |

|

SU1763222A1 |

| Автоматическая роторно-конвейерная линия для литья под давлением деталей из термопластов | 1989 |

|

SU1687439A1 |

| РОТОРНЫЙ ПРЕСС ДЛЯ ИЗГОТОВЛЕНИЯ ТОПЛИВНЫХ ГРАНУЛ | 2006 |

|

RU2336170C2 |

| Горячеканальная литьевая форма | 1977 |

|

SU640848A1 |

| Устройство для прессования изделий из порошка | 1983 |

|

SU1136886A2 |

| ПРЕСС ГИДРОПУЛЬСАЦИОННО-ШАГОВОГО ДЕЙСТВИЯ | 1994 |

|

RU2101121C1 |

| Штамп для вытяжки | 1984 |

|

SU1233994A1 |

| Регулируемая контурная тепловая труба | 2021 |

|

RU2757740C1 |

| Роторная литьевая машина для термопластов | 1990 |

|

SU1722854A1 |

| Устройство для литья с кристаллизацией под давлением | 1985 |

|

SU1375406A1 |

Назначение: изготовление пласт-массовых деталей на машинах роторного типа с повышенной эффективностью терморегулирования пресс-форм роторной линии. Сущность изобретения: верхняя плита 36 ротора выполнена с отверстиями для соединения ее полости с системой охлаждения матрицы 31 и снабжена установленными в

6-f

1ISOS

0699911

/ Wtib

«

35

V

ss.sy/ /

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прейс В.В | |||

| Технологические роторные машины вчера, сегодня, завтра | |||

| М.: Машиностроение, 1986, с.95 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автоматическая роторно-конвейер- ная линия, Выставочный образец АРКЛ, ПЛСТ-2, г.Сетунь, выставка МОП, Химия и ускорение, 1989. | |||

Авторы

Даты

1992-10-07—Публикация

1990-01-08—Подача