г

.

Изобретение относится к измерительной технике и может быть использовано в микроэлектронике для контроля толщины пленок, преимущественно сублимируемых вакуумных резистов в процессе их нанесения в непрерывном вакуумном цикле.

Цель изобретения - повышение про изводительности и точности контроля пленок сублимируемых вакуумных резистов за счет исключения неконтролруемых периодов времени, необходимы для перемещения свидетеля, а также исключения систематических ошибок, возникающих за счет неконтролируемого роста пленки резиста под диафрагмой.

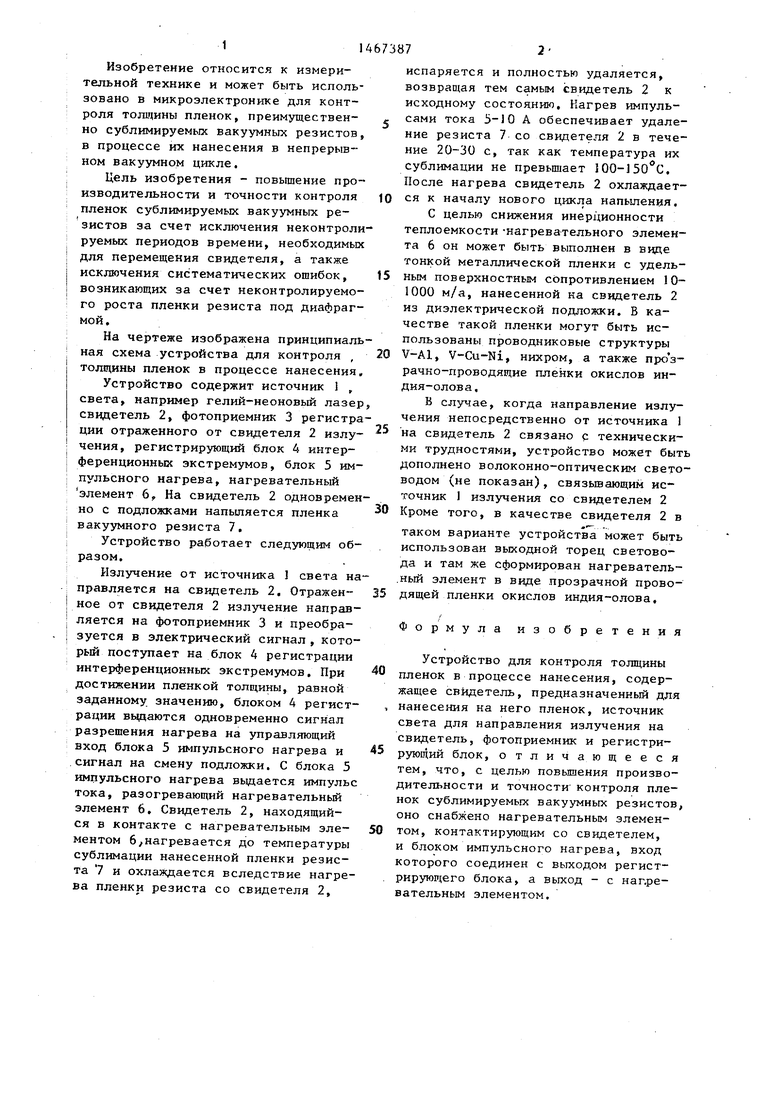

На чертеже изображена принципиалная схема устройства для контроля , толщины пленок в процессе нанесения

Устройство содержит источник 1 света, например гелий-неоновый лазе свидетель 2, фотоприемник 3 регистрции отраженного от свидетеля 2 излу чения, регистрирующий блок 4 интерференционных экстремумов, блок 5 импульсного нагрева, нагревательный элемент 6, На свидетель 2 одновременно с подложками напыляется пленка вакуумного резиста 7,

Устройство работает следующим образом.

Излучение от источника света направляется на свидетель 2. Отражен- ное от свидетеля 2 излучение направляется на фотоприемник 3 и преобразуется в электрический сигнал , который поступает на блок 4 регистрации интерференционных экстремумов. При достижении пленкой толщины, равной заданному значению, блоком 4 регистрации вьщаются одновременно сигнал разрешения нагрева на управляющий вход блока 5 импульсного нагрева и сигнал на смену подложки. С блока 5 импульсного нагрева выдается импульс тока, разогревающий нагревательный элемент 6. Свидетель 2, находящийся в контакте с нагревательным элементом б нагревается до температуры сублимации нанесенной пленки резиста 7 и охлаждается вследствие нагрева пленки резиста со свидетеля 2,

10

25

, ™их15 ь20.

, 35

30

испаряется и полностью удаляется, возвращая тем самым свидетель 2 к исходному состоянию. Нагрев импульсами тока 5-10 А обеспечивает удаление резиста 7 со свидетеля 2 в течение 20-30 с, так как температура их сублимации не превьтает 100-1 , После нагрева свидетель 2 охлаждается к началу нового цикла напьшения.

С целью снижения инерционности теплоемкости -нагревательного элемента 6 он может быть выполнен в виде тонкой металлической пленки с удельным поверхностным сопротивлением 10- 1000 м/а, нанесенной на свидетель 2 из диэлектрической подложки. В качестве такой пленки могут быть использованы проводниковые структуры VA1, V-Cu-Ni, нихром, а также про з- рачно-проводящие пленки окислов индия-олова.

В случае, когда направление излучения непосредственно от источника 1 на свидетель 2 связано с техническими трудностями, устройство может быть дополнено волоконно-оптическим световодом (не показан), связьшающим источник 1 излучения со свидетелем 2 Кроме того, в качестве свидетеля 2 в таком варианте устройств а может быть использован выходной торец световода и там же сформирован нагреватель- .ный элемент в виде прозрачной проводящей пленки окислов индия-олова.

Формула изобретения

Устройство для контроля толщины пленок в процессе нанесения, содержащее свидетель, предназначенный для нанесения на него пленок, источник света для направления излучения на свидетель, фотоприемник и регистрирующий блок, отличающееся тем, что, с целью повышения производительности и точности контроля пленок сублимируемых вакуумных резистов, оно снабжено нагревательным элементом, контактирующим со свидетелем, и блоком импульсного нагрева, вход которого соединен с выходом регист- рируюр(его блока, а выход - с наг.ре- вательным элементом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство с числовым программным управлением для нанесения заданных по толщине слоев материалов на поверхности подложек | 2024 |

|

RU2839566C1 |

| ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2043222C1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ОПТИЧЕСКИХ ПАРАМЕТРОВ ЖИДКОГО АНАЛИТА | 2019 |

|

RU2702519C1 |

| СПОСОБ КОНТРОЛЯ толщины тонких ПЛЕНОК | 1970 |

|

SU266223A1 |

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ОПТИЧЕСКИХ ПАРАМЕТРОВ ЖИДКОГО АНАЛИТА | 2016 |

|

RU2626299C1 |

| Устройство для контроля толщины пленок | 1980 |

|

SU1147769A1 |

| Устройство для контроля толщины тонких пленок,наносимых на подложку | 1982 |

|

SU1026004A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТОЛЩИНЫ ПЛЕНОК МНОГОСЛОЙНОГО ОПТИЧЕСКОГО ПОКРЫТИЯ В ПРОЦЕССЕ ЕГО НАНЕСЕНИЯ ОСАЖДЕНИЕМ В ВАКУУМНОЙ КАМЕРЕ | 1991 |

|

RU2025657C1 |

| УСТРОЙСТВО ФОТОМЕТРИЧЕСКОГО КОНТРОЛЯ ПАРАМЕТРОВ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ, НАПЫЛЯЕМЫХ В ВАКУУМЕ | 1972 |

|

SU340883A1 |

| Бесконтактный способ измерения толщины нефтяной пленки на поверхности водоемов | 1982 |

|

SU1059419A1 |

Изобретение относится к измерительной технике. Цель изобретения - повьпиение производительности и точности контроля пленок сублимируемых вакуумных резистов за счет исключения неконтролируемых периодов времени, необходимых для перемещения свидетеля, и исключения систематических ошибок, возникающих за счет неконтролируемого роста пленки ре- зиста под диафрагмой. Излучение от/ источника 1 света направляется на 1 свидетель 2. Отраженное от свидетеля 2 излучение направляется на фотоприемник 3 и преобразуется в электрический сигнал, который поступает на блок 4 регистрации интерференционных экстремумов. При достижении пленкой толщины, равной заданному значению, блоком 4 регистрации выдаются одновременно сигнал разрешения нагрева на управляющий вход блока 5 импульсного нагрева и сигнал на смену подложек. С блока 5 импульсного нагрева вьщается импульс тока, разогревающий нагревательный элемент 6. Свидетель 2, находящийся в контакте .с нагревательным элементом 6, нагревается до температуры сублимации нанесенной пленки резиста и охлаждает- л ся. Вследствие нагрева пленка резне- та со свидетеля 2 испаряется и пол- Си ностью удаляется, возвращая тем са- мым свидетель 2 к исходному состоянию . 1 иЛ. с в / 2 4 О) -4 оэ 00

| Способ контроля толщины диэлектрической пленки в процессе напыления ее на свидетель | 1983 |

|

SU1099098A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1989-03-23—Публикация

1986-07-01—Подача