Изобретение относится к технике полупроводниковой микроэлектроники, а именно к устройствам для нанесения заданных по толщине слоев материалов на поверхности подложек.

Способы измерения толщины пленок можно разделить на прямые и косвенные. Так, примером прямого измерения может служить метод атомно-силовой микроскопии (АСМ), который позволяет с высокой точностью измерить толщину сформированного слоя по сколу или проколу образца. Для данного метода характерны высокая сложность реализации внутри вакуумной камеры, тем более, если в ней уже реализовано устройство для осаждения материала.

Примером косвенного измерения толщины наносимой пленки является расчет по скорости осаждения из источника. В свою очередь, данные скорости осаждения строятся на основе калибровочных данных, построенных на основе известных методов измерения, например, микровесов. Когда скорость осаждения определяется из соотношения толщины нанесенной пленки ко времени ее осаждения [Технология тонких пленок (справочник): пер. с англ. / под ред. Л. Майселла, Р. Глэнга - М.: Сов. радио, Т.2, 1977. - 768 с.]. Однако, если используется резистивный источник, то в процессе его работы, уже после калибровки, может измениться скорость сублимации материала вследствие изменения физических характеристик самого резистивного источника, что приведет к неточностям в окончательных расчетах толщины формируемого слоя. Несмотря на это, данный способ определения толщины часто используется с учетом перекалибровки резистивного источника, в результате чего возможно получать результаты определения толщины наносимого слоя, не многим уступающие по точности определению толщины слоя по сколу. Однако при этом существенно увеличивается время на выполнение осаждения материала на образец.

Из уровня техники известны различные методы для нанесения пленок в вакууме. Так, в описанном в [RU 2038646 C1] методе молекулярно-лучевой эпитаксии (МЛЭ), для нанесения пленок на поверхность подложек, используется резистивный источник сублимируемого вещества, который представляет собой пластину монокристаллического легированного кремния, закрепленного в клеммах. Сублимация кремния из пластины производится путем пропускания через нее электрического тока. Вместо пластины кремния, предложенной в рассмотренном изобретении, могут быть использованы ячейки с нагревательными элементами, например ячейки Кнудсена, или простые резистивные источники, такие как танталовая трубка с проколом или танталовая лодочка, описанные в книге [Введение в физику поверхности / К. Оура [и др.] / - М.: Наука, 2005. - 499 c.]. При всем разнообразии различных источников, которые могут быть применены для нанесения пленок методом МЛЭ, неизменной проблемой остается сложность поддержания стабильной скорости осаждения материала на подложку из простых резистивных источников. Изменение этой скорости может быть связано не только с изменением физических характеристик источников, но и с нестабильностью, например, его блока питания, подгоранием контактов источника, уменьшением количества сублимируемого вещества и пр. Использование ячеек Кнудсена позволяет получить хорошую стабильность сублимации материала, а соответственно, получить стабильные скорости осаждения, однако такое техническое решение требует сложной системы управления источниками и подразумевает использование вакуумных камер достаточно большого объема. По этой причине простые резистивные источники (танталовые трубки с проколом, танталовые лодочки и др.) нередко предпочитаются исследователями для нанесения материалов на поверхности подложек.

Одна из реализаций таких источников предложена в патенте [RU 179865 U1], где испарительный блок предлагается выполнять в виде расположенных рядом и отделенных тепловым экраном резистивных источников, обеспечивающих одновременное образование сублимационных паров кремния и эрбия, которые направлены на нагреваемую подложку. Резистивные источники сублимационных паров кремния и эрбия представляют собой толстую пластину кремния, изготовленную из промышленной шайбы КДБ 20, и испарительной полоски, выполненной из тонкой фольги эрбия. Нагрев резистивных источников производится в результате пропускания через них электрического тока (каждый резистивный источник включен к отдельному источнику постоянного тока). Однако в предлагаемом испарительном блоке рассматриваемой полезной модели отсутствует устройство для определения и контроля скорости осаждения.

В изобретении [RU 2411304 C1] для стабилизации потока атомов и получения пленки равномерной толщины на всей площади подложки предлагается устройство, содержащее резистивный испаритель сублимируемого материала, закрепляемый на подвижном маятнике в сильфоне. Шарнир, на котором расположен маятник, снабжен приводом для обеспечения качательного движения резистивного испарителя. Токовводы расположены внутри сильфона и соединены с приводом. Таким образом, данное техническое решение обеспечивает повышение однородности толщины наносимых слоев материала и дает возможность формирования однородных эпитаксиальных слоев на подложках большой площади. Предложенное изобретение подходит для нанесения функциональных покрытий однородной толщины по всей поверхности, однако также не предполагает системы для калибровки и контроля скорости осаждения.

В [RU 202920 U1] описана полезная модель для нанесения органических тонкопленочных покрытий в вакууме. Принципиальное отличие от вышерассмотренного патента заключается в том, что вакуумная камера снабжена дополнительным фланцем с токовводом, на котором внутри камеры соосно с источником материала закреплены кварцевые микровесы, которые соединены с блоком управления и системой перемещения подложки. В качестве источника наносимого органического материала используется кварцевая трубка, запаянная с одного конца с помещенной внутрь спиралевидной танталовой нитью накала, закрепленной на электрическом вакуумном токовводе. Внутри кварцевой трубки размещается порошок органического материала - перилен. Скорость нанесения покрытия настраивается источником постоянного тока. Для калибровки скорости осаждения из источника подложка при помощи системы перемещения отводится в сторону от кварцевых микровесов и с блока управления кварцевыми микровесами считывается скорость работы источника. После измерения скорости работы резистивного источника подложка при помощи системы перемещения подложки ставится обратно на прямую между кварцевыми микровесами источником органического материала. Таким образом, путем оценки скорости работы источника перед началом работы можно производить нанесение слоев расчетной толщины. Предложенная модель позволяет получать пленки с толщинами, близкими к расчетным, поскольку на практике фактические толщины пленок будут отличаться от заданных из-за вполне возможного проявления нестабильности источника, о котором писалось ранее. Отклонение будет тем выше, чем больше требуемая толщина наносимой пленки. Рассматриваемое устройство не предполагает контроля скорости непосредственно во время осаждения, что не позволяет оперативно учитывать данные об изменении скорости работы резистивного источника, если оно произошло при окончательном расчете толщины пленки.

Ближайшим аналогом предлагаемого изобретения является установка вакуумного напыления [RU 2473147 C1], в которой используется метод МЛЭ. Вакуумная установка содержит подключенный к блоку питания резистивный источники спаряемого материала, который обращен лицевой стороной к подложке. С другой стороны, резистивный источник направлен к приемнику заряженных частиц, который подключен к отрицательной клемме источника ускоряющего напряжения. Приемник заряженных частиц выполнен в виде пластины из тугоплавкого металла. Повышение стабильности скорости испарения, воспроизводимости слоев напыляемого материала по толщине и повышение качества изготовляемых структур достигается с помощью приемника заряженных частиц (ионов), которые при нагреве резистивного источника, вследствие термоионной эмиссии, испаряются с его поверхности наряду с нейтральными атомами и молекулами. При подаче на приемник ускоряющего напряжения, в цепи резистивный источник - приемник течет ионный ток, пропорциональный температуре резистивного испарителя и, следовательно, пропорциональный скорости его испарения, что позволяет осуществить контроль скорости испарения измерением ионного тока. Скорость испарения стабилизируется путем изменения тока, протекающего через резистивный источник. Для этого предлагается использовать источник ускоряющего напряжения, к отрицательной клемме которого подключен приемник заряженных частиц, а к положительной клемме - сопротивление, контроль ионного тока осуществляется по изменению протекающего через сопротивление тока, т.е. по падению напряжения на сопротивлении. Устройство работает по следующему принципу: в начальный момент времени испаритель подключен к блоку питания для нагрева его до температуры, при которой происходит испарение материала испарителя, при этом заслонка находится в положении, перекрывающем доступ частицам, испаряемым с источника, на подложку. Одновременно с испарением нейтральных атомов и молекул с поверхности испарителя вследствие термоионной эмиссии испаряются ионы, которые в пространстве испаритель - приемник формируют ионный ток при подаче на приемник ускоряющего потенциала 100-300 В от источника. Вследствие возникновения ионного тока на сопротивлении появляется напряжение, используемое в дальнейшем в качестве опорного для поддержания ионного тока постоянным. Затем к блоку питания подключается нагреватель подложки для нагрева ее до заданной температуры, включается таймер, и заслонка переводится в положение, открывающее доступ частицам, испаряемым с источника на подложку, после чего начинается процесс осаждения пленки на подложку. Рассматриваемое изобретение позволяет получать пленки заданной толщины, однако при этом корректировку скорости испарения предлагается проводить в ручном режиме, путем задания определенного уровня опорного сигнала, что отрицательно сказывается на времени реакции на данное событие. При этом не учитывается такой важный параметр, как давление внутри камеры.

Техническая проблема, решаемая предлагаемым изобретением, заключается в автоматизированной корректировке скорости сублимации из резистивного испарителя с учетом текущих параметров давления в вакуумной камере.

Необходимость решения такой технической проблемы связана с нестабильностью скорости осаждения из простых резистивных источников и изменением давления в вакуумной камере во время сублимации материала. Изменение характеристик резистивных источников становится особенно заметным после длительного их использования или многократного прогрева, перед началом формирования пленок. Разница в расчетных и фактических толщинах наносимого слоя становится тем заметнее, чем больше толщина формируемой пленки.

Техническая задача решается за счет того, что в процессе нанесения слоев материалов на поверхности подложек устройство с числовым-программным управлением (ЧПУ) автоматически корректирует скорость сублимации материала с одновременным контролем давления в камере. При необходимости для поддержания давления на уровне, заданном пользователем, скорость осаждения может снижаться путем уменьшения силы тока, пропускаемого через источник. При этом на всех этапах нанесения слоев на поверхность подложки в режиме реального времени микроконтроллер получает данные о скорости сублимации (по кварцевому датчику) и осуществляет точный расчет толщины формируемого слоя. Дополнительно информация о текущей скорости осаждения, а также о давлении в камере выводится на экран компьютера для анализа оператором.

Отличие от ближайшего аналога заключается в:

1) особенной конструкции резистивного источника, который выполнен в виде танталовой трубки с соосными отверстиями, одно из которых направлено на подложку, а другое - на кварцевый резонатор, выступающий в роли пьезоэлектрического датчика. Таким образом, сублимация наносимого материала проводится одновременно и на подложку, и на кварцевый резонатор для определения скорости осаждения в режиме реального времени;

2) наличии датчика давления, установленного в вакуумной камере, данные от которого поступают в микроконтроллер для корректировки скорости сублимации с целью поддержания давления в камере в пределах заданных пользователем, посредством программного обеспечения.

Устройство представлено на следующих чертежах:

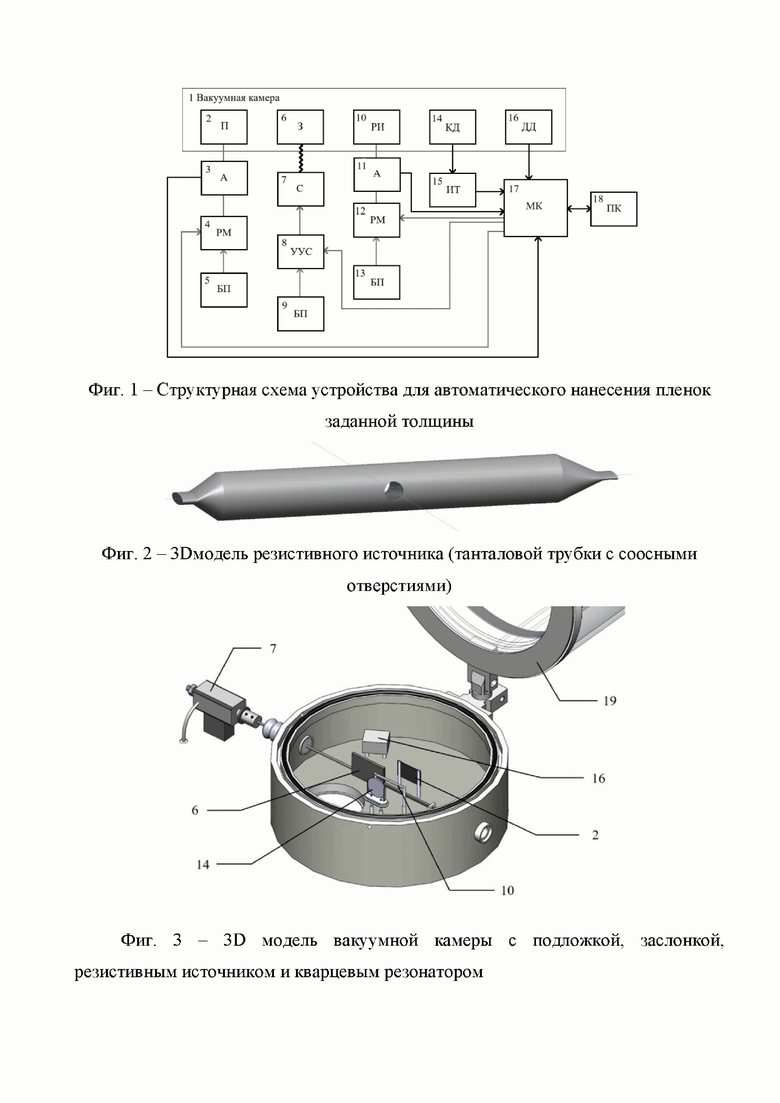

фиг. 1 - Структурная схема устройства для автоматического нанесения пленок заданной толщины;

фиг. 2 - 3D-модель резистивного источника (танталовой трубки с соосными отверстиями);

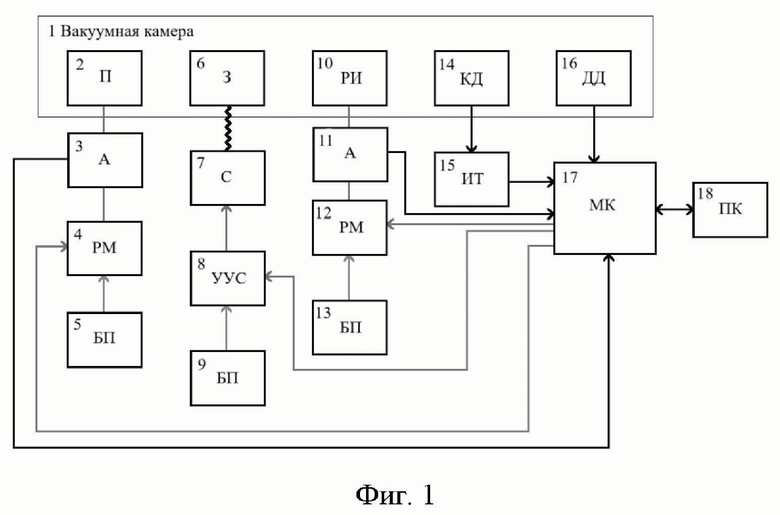

фиг. 3 - 3D-модель вакуумной камеры с подложкой, заслонкой, резистивным источником и кварцевым резонатором.

Устройство имеет в своем составе: вакуумную камеру 1, подложку (П) 2, цифровые амперметры (А) 3 и 11, регуляторы мощности (РМ) 4 и 12, блоки питания (БП) 5, 9 и 13, заслонку (Э) 6, соленоид (С) 7, устройство управления соленоидом (УУС) 8, резистивный источник (РИ) 10, кварцевый датчик (КД) 14, измеритель толщины (ИТ) 15, датчик давления (ДД) 16, микроконтроллер (МК) 17, персональный компьютер (ПК) 18 и крышку вакуумной камеры 19.

Устройство работает следующим образом. На первом этапе проводится установка подложки (П) 2 и резистивного источника (РИ) 10 (с материалом для нанесения, засыпанным до уровня отверстий) в вакуумную камеру 1, которая затем герметизируется путем закрытия крышки вакуумной камеры (19). После чего производится откачка газа из вакуумной камеры, откачка производится до давления не ниже 10-5 Па. После стабилизации давления производится дегазация подложки (П) 2 и резистивного источника (РИ) 10 путем пропускания через них постоянного тока, значения которого зависят от регуляторов мощности (РМ) 4 и 12, регуляторы подключены к блокам питания (БП) 5 и 13 соответственно. В процессе регулировки значения токов измеряются амперметрами (А) 3 и 11, значения в виде данных поступают в микроконтроллер. Первичная калибровка резистивного источника (РИ) 10 проводится при закрытой заслонке (З) 6, поэтому сублимация вещества из резистивного источника (РИ) 10 ведется только на кварцевый датчик (КД) 14. Расчет скорости осаждения производится из данных о толщине нанесенного на кварцевый датчик (КД) 14 слоя и времени нанесения материала. Одновременно с описанными действиями микроконтроллер (МК) 17 анализирует давление в вакуумной камере 1 по датчику давления (ДД) 16, в случае повышения давления (допустимый уровень давления задается пользователем, посредством (ПК) 18) снижает силу тока посредством регулятора мощности (РМ) 12, пропускаемого через источник и, соответственно, снижает скорость нанесения материала.

На втором этапе работы устройства, для формирования пленки заданной толщины, в персональный компьютер (ПК) 18 задается необходимая толщина формируемого слоя и допустимый уровень давления. После чего производится подача управляющего сигнала на устройство управления соленоидом (УУС) 8, которое переводит соленоид (С) 7, а соответственно, и заслонку (З) 6 в открытое состояние. Поток сублимированного материала из резистивного источника (РИ) 10 попадает на подложку (П) 2, идет процесс нанесения пленки. В зависимости от целей эксперимента во время нанесения материала может производиться также прогрев подложки образца 2 (метод реактивной эпитаксии) посредством регулятора мощности (РМ) и блока питания (БП) 5.

На третьем этапе, по истечении времени нанесения пленки, микроконтроллер (МК) 17 подает сигнал на устройство управления соленоидом (УУС) 8, происходит отключение соленоида (С) 7 и закрытие заслонки (З) 6. Путем воздействия на регуляторы мощности (РМ) 4 и 12 прекращается подача тока, проходящего через подложку (П) 2 и резистивный источник (РИ) 10 соответственно. При необходимости может быть произведен высокотемпературный отжиг подложки (П) 2.

Технический результат применения изобретения состоит в том, что устройство позволяет производить нанесение материалов: полупроводниковых пленок, легирующих добавок, формировать металлические контакты. При этом на всех этапах нанесения материалов осуществляется автоматизированная корректировка скорости сублимации из резистивного испарителя с учетом текущих параметров давления в вакуумной камере.

Контроль за скоростью осаждения и давлением в камере позволяет получать полупроводниковые приборы с одинаковыми характеристиками.

Список использованных источников

1. RU 2038646 C1.

2. RU 179865 U1.

3. RU 2411304 C1.

4. RU 202920 U1.

5. RU 2473147 C1.

6. Введение в физику поверхности / К. Оура [и др.] / - М.: Наука, 2005. - 499 c.

7. Технология тонких пленок (справочник): пер. с англ. / под ред. Л. Майселла, Р. Глэнга - М.: Сов. радио, Т.2, 1977. - 768 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАПЫЛЕНИЯ ПЛЕНОК | 2009 |

|

RU2411304C1 |

| СПОСОБ СИНТЕЗА НАНОСТРУКТУРНОЙ ПЛЕНКИ НА ИЗДЕЛИИ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2010 |

|

RU2466207C2 |

| Устройство для нанесения сверхтолстых слоев поликристаллического кремния | 2021 |

|

RU2769751C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ РАБОТЫ ВЫХОДА ЭЛЕКТРОНА | 2024 |

|

RU2821217C1 |

| Способ получения наноразмерных пленок нитрида титана | 2022 |

|

RU2777062C1 |

| Устройство для контроля и управления технологическим процессом напыления проводящих тонких пленок | 2022 |

|

RU2797107C1 |

| Способ вакуумного эпитаксиального выращивания легированных слоёв германия | 2017 |

|

RU2669159C1 |

| ПРИМЕНЕНИЕ ВАКУУМНОГО ОСАЖДЕНИЯ ГЕРМАНИЯ ИЗ ГАЗОВОЙ СРЕДЫ ГЕРМАНА В КАЧЕСТВЕ СПОСОБА УДАЛЕНИЯ ДИОКСИДА КРЕМНИЯ С РАБОЧЕЙ ПОВЕРХНОСТИ КРЕМНИЕВОЙ ПОДЛОЖКИ И СПОСОБ ИЗГОТОВЛЕНИЯ МОНОКРИСТАЛЛИЧЕСКОЙ ПЛЁНКИ ГЕРМАНИЯ НА КРЕМНИЕВОЙ ПОДЛОЖКЕ, ВКЛЮЧАЮЩИЙ УКАЗАННОЕ ПРИМЕНЕНИЕ | 2016 |

|

RU2622092C1 |

| ЗЕРКАЛО ЗАДНЕГО ВИДА ДЛЯ ТРАНСПОРТНОГО СРЕДСТВА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2043222C1 |

Изобретение относится к технике полупроводниковой микроэлектроники. Устройство с числовым программным управлением для формирования сублимированных слоев заданной толщины на подложках включает вакуумную камеру c размещенными в ней подложкой, заслонкой и резистивным источником, при этом в вакуумной камере также размещены кварцевый датчик и датчик давления, при этом кварцевый датчик соединен со входом измерителя толщины, выход которого соединен со входом микроконтроллера, датчик давления соединен с входом микроконтроллера, резистивный источник соединен с первым амперметром, соединенным со входом микроконтроллера и с первым регулятором мощности, вход которого соединен с выходом микроконтроллера, заслонка соединена с соленоидом, вход которого соединен с устройством управления соленоидом, вход устройства управления соленоидом соединен с выходом микроконтроллера, подложка соединена со вторым амперметром, соединенным со вторым регулятором мощности, выход второго амперметра соединен с входом микроконтроллера, а вход второго регулятора мощности соединен с выходом микроконтроллера, регуляторы мощности и устройство управления соленоидом соединены с пятью соответствующими блоками питания, при этом микроконтроллер соединен с персональным компьютером. Изобретение обеспечивает возможность производить нанесение материалов: полупроводниковых пленок, легирующих добавок, формировать металлические контакты, при этом на всех этапах нанесения материалов осуществляется автоматизированная корректировка скорости сублимации из резистивного испарителя с учетом текущих параметров давления в вакуумной камере. 3 ил.

Устройство с числовым программным управлением для формирования сублимированных слоев заданной толщины на подложках, включающее вакуумную камеру c размещенными в ней подложкой, заслонкой и резистивным источником, отличающееся тем, что в вакуумной камере также размещены кварцевый датчик и датчик давления, при этом кварцевый датчик соединен со входом измерителя толщины, выход которого соединен со входом микроконтроллера, датчик давления соединен с входом микроконтроллера, резистивный источник соединен с первым амперметром, соединенным со входом микроконтроллера и с первым регулятором мощности, вход которого соединен с выходом микроконтроллера, заслонка соединена с соленоидом, вход которого соединен с устройством управления соленоидом, вход устройства управления соленоидом соединен с выходом микроконтроллера, подложка соединена со вторым амперметром, соединенным со вторым регулятором мощности, выход второго амперметра соединен с входом микроконтроллера, а вход второго регулятора мощности соединен с выходом микроконтроллера, регуляторы мощности и устройство управления соленоидом соединены с пятью соответствующими блоками питания, при этом микроконтроллер соединен с персональным компьютером.

| УСТАНОВКА ВАКУУМНОГО НАПЫЛЕНИЯ | 2011 |

|

RU2473147C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНОГО НАПЫЛЕНИЯ ПЛЕНОК | 2009 |

|

RU2411304C1 |

| Счетчик числа периодов | 1933 |

|

SU43959A1 |

| US 4639377 A1, 27.01.1987. | |||

Авторы

Даты

2025-05-06—Публикация

2024-11-27—Подача