i

Изобретение относится к металлургии, а именно к составам шлакообра- зующих рмесей, используемьк-. в процессе непрерывной разливки сплавов на основе мйди.

Цель изобретения - повьшение выхода годного и механических свойств металла.

Для приготовления предлагаемой пшакообразующей смеси используют кварцитовый порошок (ТУ 14-8-92-74),

кальцинированную соду (ГОСТ 5100-73), , оксид цинка, оседающий в циклонах в цветно-литейном цехе. Оксиды алюми- ния, магния, железа, титана и кальция содержатся в кварцитовом порошке. Недостающее количество оксида кальция вводится в смесь в виде известняка.

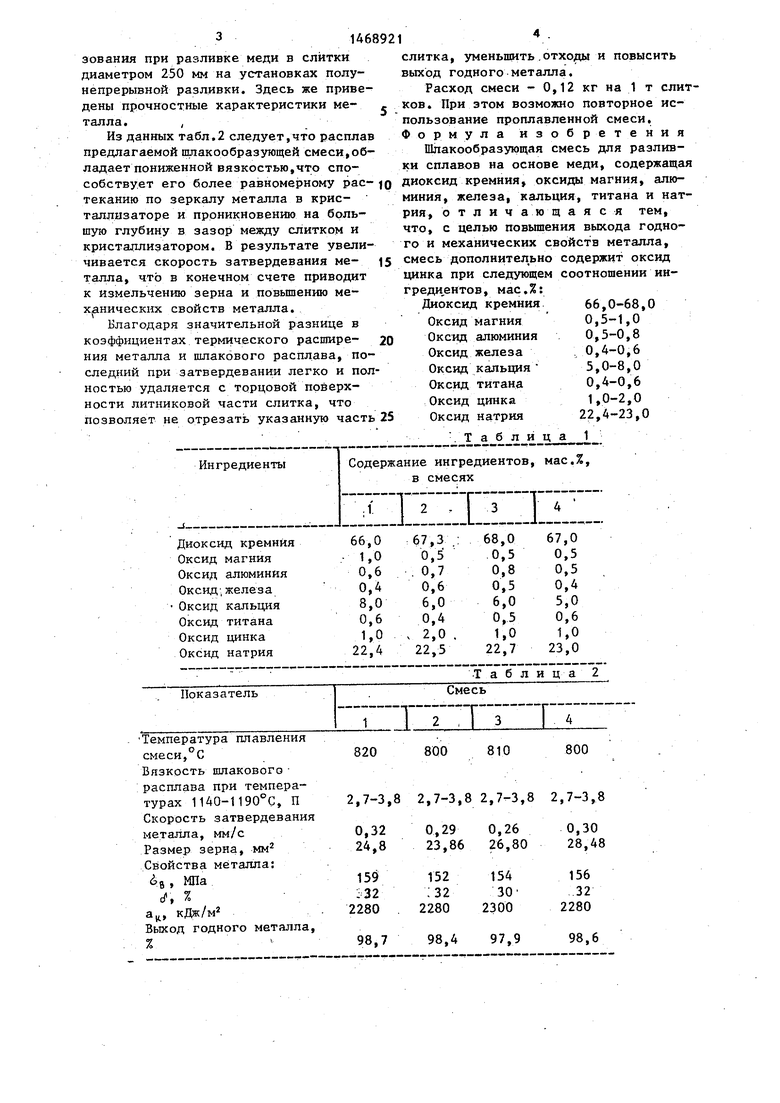

. В табл-. 1 приведены составы предлагаемых шлакообразующих смесей.

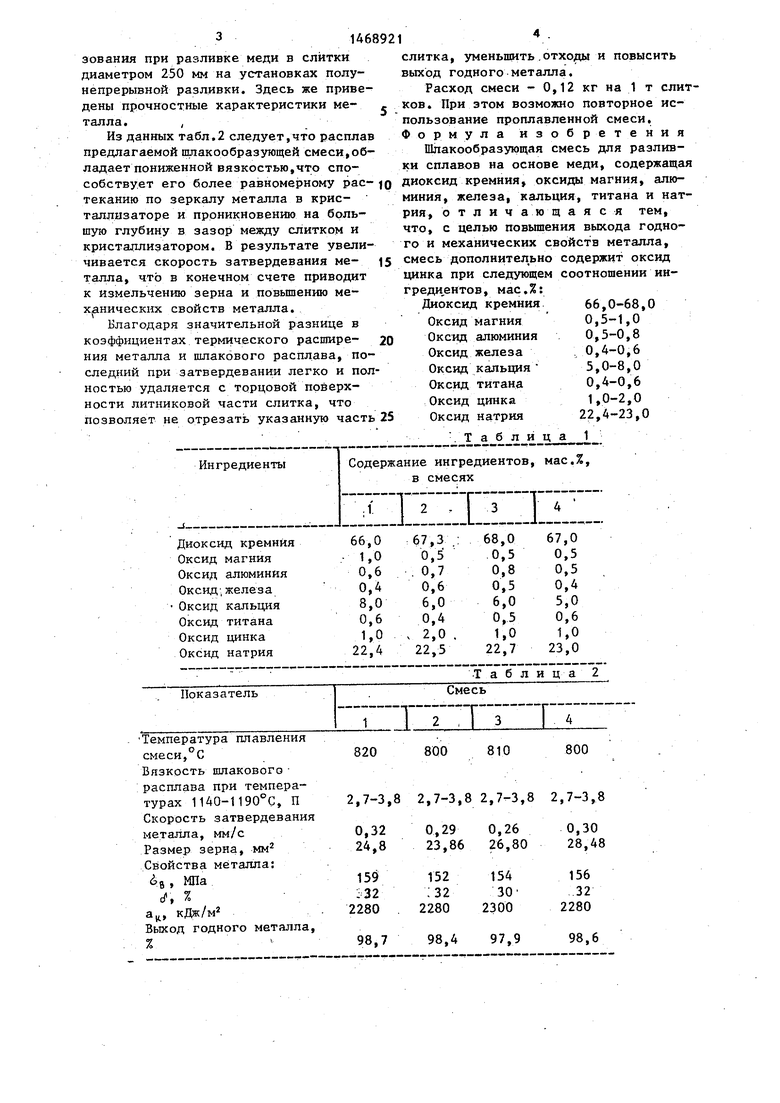

В табл. 2 представлены свойства смесей, а также результаты их испольэования при разливке меди в слитки диаметром 250 мм на установках полунепрерывной разливки. Здесь же приведены прочностные характеристики металла. ,

Из данных табл.2 следует,что расплав предлагаемой пшакообразующей смеси,обладает пониженной вязкостью,что спослитка, уменьшить,отходы и повысить выход годного металла.

Расход смеси - 0,12 кг на 1 т сли ков. При этом возможно повторное использование проплавленной смеси. Формула изобретения Шлакообразующая смесь для разлив- КИ сплавов на основе меди, содержаща

собствует его более равномерному рас- ю Диоксид кремния, оксиды магния, алютеканию по зеркалу металла в кристаллизаторе и проникновению на большую глубину в зазор между слитком и кристаллизатором. В результате увеличивается скорость затвердевания металла, что в конечном счете приводит к измельчению зерна и повышению механических свойств металла.

Благодаря значительной разнице в коэффициентах термического расширения металла и шлакового расплава, последний при затвердевании легко и полностью удаляется с торцовой поверхности литниковой части слитка, что позволяет не отрезать указанную часть 25

миния, железа, кальция, титана и нат рия, о т л и чающ а я с я тем, что, с целью повышения выхода годного и механических свойств металла, 15 смесь дополнительно содержит оксид цинка при следующем соотношении ин- греди,ентов, мас.%: Диоксид кремния

Оксид магния

Оксид алюминия

Оксид железа

20

Оксид кальция Оксид титана Оксид цинка Оксид натрия

66,0-68,0 0,5-1,0 0,5-0,8 0,4-0,6 5,0-8,0 0,4-0,6 1,0-2,0 22,4-23,0

21

слитка, уменьшить,отходы и повысить выход годного металла.

Расход смеси - 0,12 кг на 1 т слитков. При этом возможно повторное использование проплавленной смеси. Формула изобретения Шлакообразующая смесь для разлив- КИ сплавов на основе меди, содержащая

5

миния, железа, кальция, титана и натрия, о т л и чающ а я с я тем, что, с целью повышения выхода годного и механических свойств металла, 5 смесь дополнительно содержит оксид цинка при следующем соотношении ин- греди,ентов, мас.%: Диоксид кремния

Оксид магния

Оксид алюминия

Оксид железа

0

Оксид кальция Оксид титана Оксид цинка Оксид натрия

-.Таблица

66,0-68,0 0,5-1,0 0,5-0,8 0,4-0,6 5,0-8,0 0,4-0,6 1,0-2,0 22,4-23,0

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для разливки металла | 1982 |

|

SU1054425A1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2014 |

|

RU2582417C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ ЗАЩИТЫ ПОВЕРХНОСТИ МЕТАЛЛА В ПРОМЕЖУТОЧНОМ КОВШЕ И КРИСТАЛЛИЗАТОРЕ ПРИ НЕПРЕРЫВНОЙ РАЗЛИВКЕ СТАЛИ | 2007 |

|

RU2352434C2 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2018 |

|

RU2699484C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2009 |

|

RU2378085C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ПЛАВЛЕНОЙ ОСНОВЫ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2009 |

|

RU2391178C1 |

| СПОСОБ НЕПРЕРЫВНОЙ РАЗЛИВКИ МЕТАЛЛОВ | 2002 |

|

RU2210457C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОЙ ШЛАКООБРАЗУЮЩЕЙ СМЕСИ | 2004 |

|

RU2271894C1 |

| ШЛАКООБРАЗУЮЩАЯ СМЕСЬ ДЛЯ НЕПРЕРЫВНОЙ РАЗЛИВКИ СТАЛИ | 2016 |

|

RU2638721C1 |

| Экзотермическая смесь | 1981 |

|

SU1026445A1 |

.Лзобретение относится к металлургии, а именно к составам шлакооб- разующих смесей, используемых в про,цессе непрерывной разливки сплавов на основе меди. Цель изобретения повышение выхода годного и механических свойств металла - достигается применением шлакообразующей смеси, содержащей, мас.%: диоксид кремния 66-68; оксид магния 0,5-1,0; оксид алюминия 0,5-0,8; оксид железа 0,4- 0,6j оксид кальция 5,0-8,0; оксид титана 0,4-0,6, оксид цинка 1,0-2,0; оксид натрия 22,4-23,0. Добавка в смесь оксида цинка при пониженном содержании диоксида кремния и повьппен- ном содержании оксида кальция способ- с. снижению вязкости шлакового расплава, проникновению его на большую глубину в зазор между слитком и кристаллизатором. Это обеспечивает более интенсивный отвод тепла от кристаллизующегося слитка, измель- ч,ение зерна и повьшгение механических свойств металла. Благодаря большой разнице в козффициентах термического расширения металла и пшака последний полностью удаляется с торцовой поверхности литниковой части слитка. В результате уменьшаются отходы и по-. вьш1ается выход годного металла.2..табл. (Л «4 О5 00 QP to

Температура плавления смеси,с

Вязкость шлакового расплава при температурах 1140-1190°С, П Скорость затвердевания металла, мм/с Размер зерна, мм Свойства металла:

в. МП

d , %

820

800

810

800

2,7-3,8 2,7-3,82,7-3,8 2,7-3,8

Ч

кДж/м

Выход годного металла, %

0,32 24,8

159

:32

2280 98,7

0,29 0,26 23,86 26,80

152

,32

2280

154 30 2300

98,4 97,9

0,30 28,48

156

32

2280

98,6

Таблица

820

800

810

800

0,26 26,80

154 30 2300

97,9

0,30 28,48

156

32

2280

98,6

| Буров А.В | |||

| Литье слитков меди и медных сплавов | |||

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

| Способ применения резонанс конденсатора, подключенного известным уже образом параллельно к обмотке трансформатора, дающего напряжение на анод генераторных ламп | 1922 |

|

SU129A1 |

| Шлакообразующая смесь для разливки металла | 1982 |

|

SU1054425A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1989-03-30—Публикация

1987-04-14—Подача